(54) СПОСОБ ВЫДЕЛЕНИЯ ФЛУОРЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения флуорена | 1980 |

|

SU906984A1 |

| Способ выделения флуорена | 1988 |

|

SU1532554A1 |

| Способ выделения антрацена из антраценсодержащих фракций | 1978 |

|

SU765254A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛУОРЕНА КРИСТАЛЛИЗАЦИЕЙ ИЗ РАСПЛАВА | 2011 |

|

RU2558369C2 |

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| Способ получения высокочистотного антрацена | 1974 |

|

SU598858A1 |

| Способ переработки высококипящих побочных продуктов процесса получения этриола | 2016 |

|

RU2616004C1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU1161507A1 |

| Способ переработки жидких продуктов пиролиза углеводородного сырья | 1984 |

|

SU1234418A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОКВЕРЦЕТИНА | 2001 |

|

RU2184561C1 |

Изобретение относится к способам выделения флуорена и может быть использовано в коксохимической, химической и нефтехимической промышленности. Флуорен находит применение в специализированных счетчиках, в производстве некоторых красителей, для синтетических целей. При окислении флуорена образуется Э-флуоренон, который также используют для получения красителей. 2,7-диамииофлуоренон применяют в качестве реагента и аналитической химии, хлорфлуоренон-йнсектицид, амикозамещенные эфиры флусрена - антиспазматическне средства. Качество получаемых из флуорена продуктов в основном определяется степенью его чистоты. Известен способ получения флусрена путем ректификации поглотительной фракции с отбором сырой флуореноновой фракции, выкипающей в пределах 290-310 С, из которой технический флуорен вьшеляют ректификацией или калиплавлением. При получении технического флуорена повторной ректификадией сырой фпуореновой ({ракции последнюю подвергают четкой ректификации с отбором узких фракций.; Отфугованные .кристаллы фракции 292ЗО2 С представляют собой сьфой фпу орен, из которого технический, получают перекристаллизацией из бензина или солы вента. Для получения чистого продукта технический флуорен Далее подвергают дополнительной очистке, для чего его моют серной кислотой в бензольном растворе. Соотношение флусрен: бензол 1:5, количество серной кислоты в бензоле 6%. По сле нейтрализации щелочью, промьшки водой и удаления pacтвqpитeля флуорен перегоняют и перекристаллизовьшают последовательно из мытого бензина и спирта при соотношении флуфен: растворитель для бензинЕ) 1:2,5 и для спирта 1:6.

а;:,улразоЕо:т Г1:е 1екристлллчзаций la я трехразовой - ко спирта чйстьш фпусреи с выходом охотг гахиичесиого гфодукта Ql „

.cuGBUbiN -i недостатками вьшюуказанjoro ciicco5a ЯЕЛЕ.ЮГСЯ невьюокий выход целевогО продукта, а также f/a-:orocTyneH Чгзтость 1родесса.

Наиболее близким к предлагаемому способу по технической оущности является способ выделения флуорена из флуорен содер каа1ей фракции аутем перекристаллизации из метанола 23.

В качестве исходного сьгрья в способе используют узкую фракцию, вь кипаюиду о в интервале температур С и содержащую 70-75% флуорена. Последнюю выделяют при ректификации нафталинсодержащего сырья. После перекристаллизации из метанола целевой продукт содержит 9О% основного вещества. При этом выход его составляет около 5О% от ресурсов в техническом сырье.

Недостатками данного способа явл5потс невысокое качество целевого продукта и его низкая степень извлечения от ресурсов в сырье.

Целью изобретения является повышение степени извлечения и частоты целевого продукта

Поставленная цель дoctигaeтcя cnoqpбом вьшепения флуорена из флуоренсодержащей фракции путем . перекристаллиза.ции из ацетона, содержащего 5-25 вес.% воды, при весовом соотношении растворитель: сырье, равном 1-3:1.

Отличие способа состоит в использован чн в качестве растворителя ацетона, содержащего 5-25 вес,% воды, при ука-занном,соотношении растворитель: сырье, Указанное отличие позволяет, получить готовый гфодукт с содержайием 97% флуорена и выходом около 75% от ресурсов его в сырье.

Процесс осуществляют следующим образом,

Флуореновую фракцию вначале смешивают с растворителем - водным раствором ацетона при соотношении растворитель: сырье, равном 3:1-1:1 (но массе)« Полученную при этом пульпу нагревают до 35-5О С. Фильтруют и затем принудительно охлаждают до 25 С для кристаллизации флуорена, который выделяют одним из известных способов. Полученный при этом маточник регенерируют и возвращают в процесс.

Флуорен после первой стадии очистки подвергают повторной перекристаллизации

ИЗ водного раствора ацетона в аналогичных условиях. Маточный раствор от второй стэдии очистки направляют на первую.

Пример. 1 кг 63,66%-ной флуореновой фракции смешивают с 1,5 ,кг ацетона, содержащего 15 вес.% воды. Полученную пульпу нагревают до 45 С, раствор фильтруют для удаления механических примесей и охлаждают до 25°С. Выпавшие кристаллы флуорена отделяют от маточника фильтрованием. Всего получают 667 г флуорена, степень чистоты которого составляет 87,9%.Выход в пересчете на 100%-ньгй продукт равен 5 92%.

Полученный таким образом полуобогащеннЬй продукт снова смешивают с 1,5 кг ацетона, родержашего 15 вес.% воды, нагревают До 45 С, охлаждают до Q 25 С и отдел51ют выпавшие кристаллы . Полученный продукт в сухом виде содержит 96,2% основного вещества, количество которого составляет 5ООг, или в пересчете на ЮО-ый - 81,5%.

Выход флуорена от ресурсов в сьфье составляет 75%.

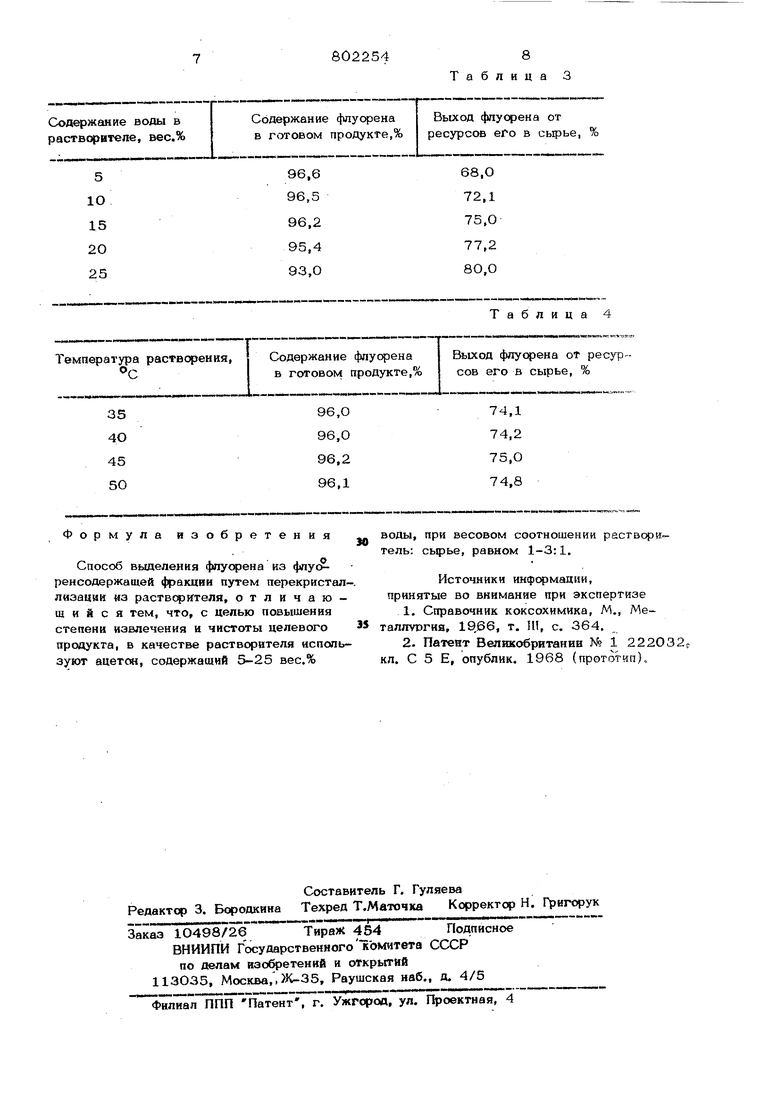

Оптимальность выбранных условий процесса подтверждают данные, приведенные в табл. 2,3 и 4.

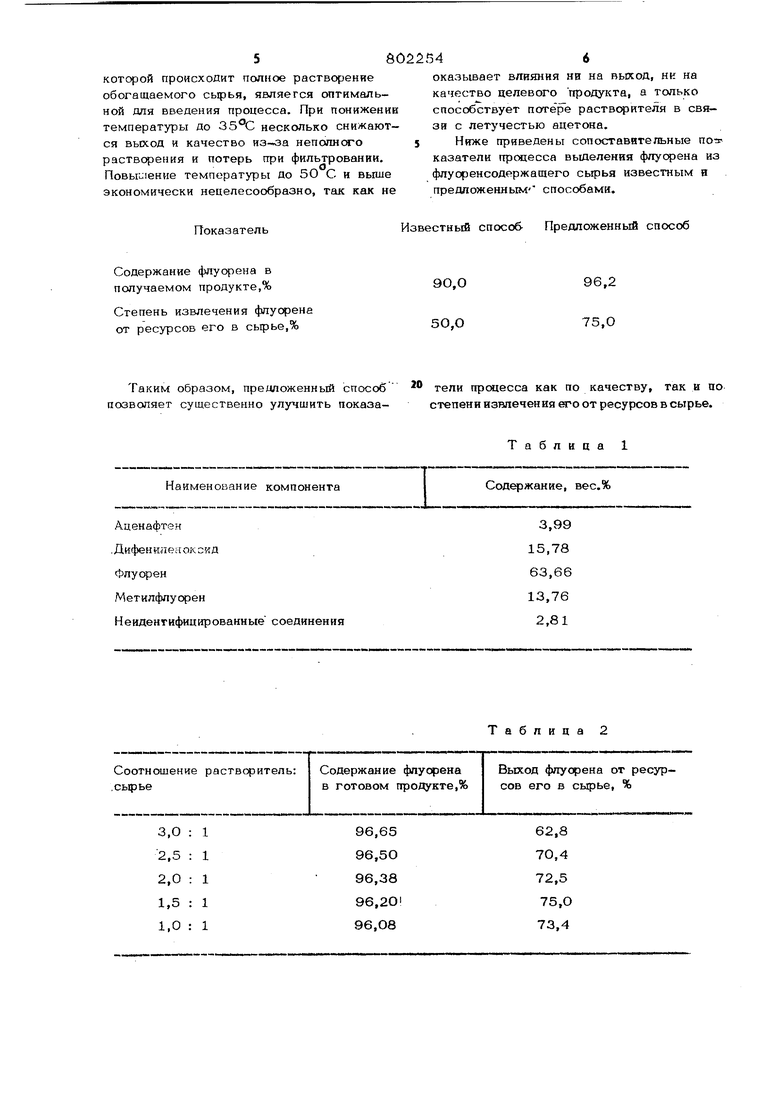

Состав флуореновой фракции, подвергаемой обработке ацетоном, приведен в табл. 1,

В табл. 2 приведены показатели выделения флуорена ацетоном, содержащим 15 вес.% воды, при 40 С и различном соотношении сырье: растворитель.

Таким образом, предпочтительным соотношением растворитель: сырье при выбранных условнях является 1,5: 1,0. При этом получают целевой продукт высокой 0 степени чистоты с большим вьиодом.

Нарушение этого соотношения в сторону увеличения содержания растворителя приводит к снижению выхода продукта, а в сторону уменьшения - к снижению 5 содержания основного вещества.

Как видно из приведенных в табл. 3 данных, при оптимальном соотношении растворитель; сырье, равном 1,5:1, предпочтительным содержанием воды в ацетоне является 15 вес,%. Нарущение состава раствсрителя приводит либо к ухудшению степени чистоты, либо к уменьшению вьосода продукта.

В Табл. 4 показано влияние темпераjg турного режима на процесс при соотношении раствс ит ль: сырье 1,5:1,0.

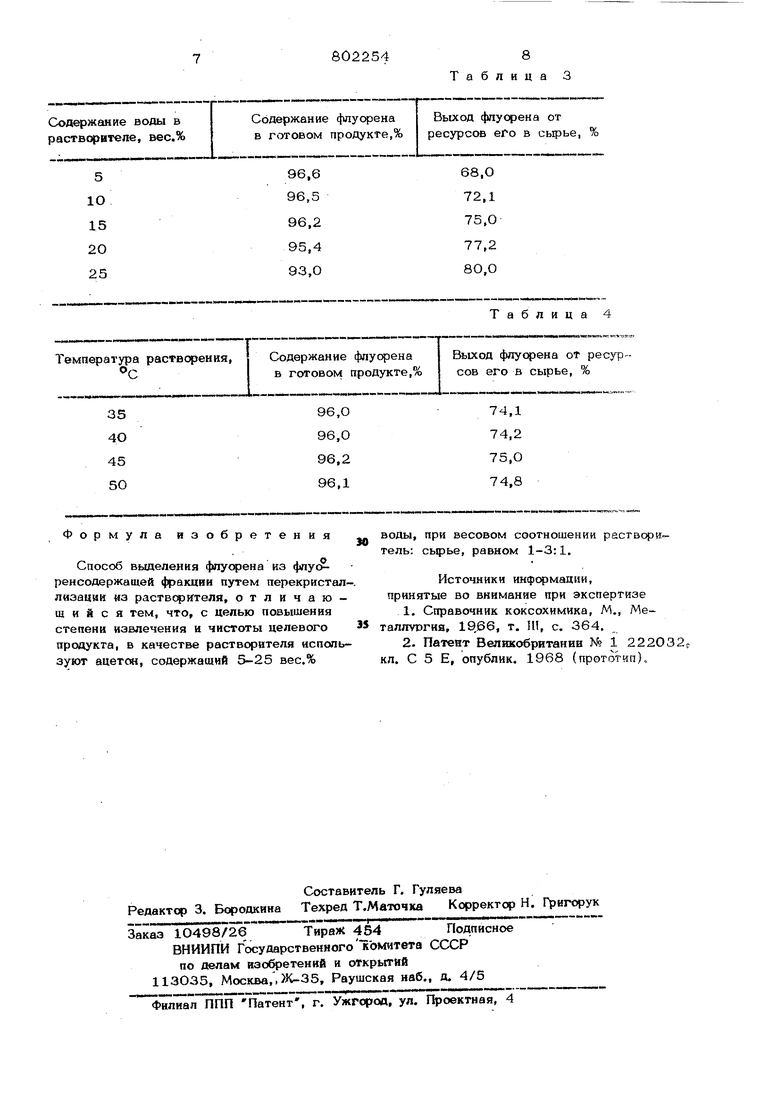

Из приведенных в табл. -1 данных видно, что температура, равная , при

5в022

которой происходит полное растворение обогащаемого сьфья, является оптимальной для введения процесса. При понижении температуры до несколько снижаются выход и качество неполного5 раствсрения и потерь при фильтровании. FloBbiuieHne температуры до 5О С и выше экономически нецелесообразно, так как не

Показатель

Содержание флуорена в получаемом продукте,%

Степень извлечения от ресурсов его в сьфье,%

Таким образом, предложенный способ позволяет существенно улучшить показа546

оказывает влияния нн на выход, нк на качество целевого гфодукта, а только способствует потере растворителя в связи с летучестью ацетона.

Ниже приведены сопоставительные погг казатели прсяхесса вьшеления флуорена из флуоренсодержащего сырья известным и предложенным способами.

Известный способ Предложенный способ

96,2

9О,О 75,0 5О,О

20

тели процесса как по качеству, так н по степени извлечения его от ресурсов в сырье.

Таблица 1

Таблица 2 Формула изобретения Способ вьшелення из ренсодержащей фракции путем перекрнсталлизании «3 растворителя, отличающийся тем, что, с целью повышения степени извлечения и чистоты целевого продукта, в качестве растворителя используют ацетон, содержащий 5-25 вес.% воДы, при весовом соотношении расгвсритель: сырье, равном 1-3:1. Источники инфс мацни, принятые во внимание при экспертизе 1.Справочник коксохимика, М., Металлургия, 1966, т. 1П, с. 364. 2.Патент Великобритании № 1 222032 кл. с 5 Е, опублик. 1968 (протсзтип)с

Авторы

Даты

1981-02-07—Публикация

1979-03-06—Подача