Изобретение относится к химической технологии, в частности к способам повышения химической активности целлюлозы, и может быть использовано при химической переработке целлюлозы для получения ее эфиров, в производстве этролов, лаков и других продуктов. Известен способ активации целлюло зы путем обработки ее жидким аммиаком. В результате набухания исходной целлюлозы в жидком аммиаке с последующим испарением его на воздухе, кристаллическая модификация природной целлюлозы (целлюлоза) за счет пере распределения и некоторого ослабления водородных связей переходит в более химически активную кристаллическую модификацию-целлюлозу III 1. Недостатками известного способа являются большой расход жидкого аммиака (.на обработку 1т исходной целлюлозы требуется 2,0-2,5 т жидкого аммиака) и трудность его регенерации Кроме того, в обработанной жидким аммиаком целлюлозе снижается в среднем на 1-3% содержание cLцеллюлозы, а после обработки исходной целлюлозы жидким аммиаком наблюдается 4,56,0|-ная усадка волокон целлюлозы за счет контракции клеточных стенок, что в дальнейшем затрудняет доступ к ним этерифицирующего агента. Цель изобретения - снижение расхода активирующего агента и повышение реакционной способности целлюлозы. Поставленная цель достигается тем, что согласно способу активации целлюлозы аммиаком, обработку проводят газообразным аммиаком под давлением 0,5-0,7 МПа 1-2 ч при комнатной температуре. При обработке целлюлозы газообразным аммиаком под давлением происходит ослабление водородных связей и снижение плотности упаковки макромолекул целлюлозы. Это обусловливается .впалой величиной молекулы аммиака и

полярностью связей N-H, которые приводят к изменению элементарной кристаллической ячейки целлюлозы и переходу кристаллической модификации природной целлюлозы (целлюлозы) в более реакционно активную кристаллическую модификацию - целлюлозу III, .Реакционная активность возрастает также за счет разрушения первичных стенок клеток, вызываемого резким снятием давления в автоклаве по окончании обработки целлюлозы газообразным аммиаком. Чем выше давление газообразного аммиака в автоклаве. тем (ьше продолжительность обработ- 5

ки материала, и наоборот. Однако уменьшение давления газообразного-аммиака в автоклаве ниже 0,3 МПа не дает необходимого эффекта активации целлюлозы. Кроме того, при комнатной температуре давление 0,5-0,7 МПа обеспечивается давлением насыщенных паров жидкого аммиака.

Пример. В автоклав вместимостью 3 л загружают исходную сульфитную целлюлозу в виде листов размерами 0,20X0, м и общей массой 0,1 кг. После герметизации автоклав вакуумируют до -0,1 МПа. Затем в автоклав подают газообразный аммиак до избыточного давления 0,5 МПа. Обработку целлюлозы газообразным аммиаком ведут в течение 120 мин при комнатной температуре. После окончания обработки газообразный аммиак отсасывают из автоклава на регенерацию. Необходимое количество аммиака;

для проведения обработки 0,027 кг. Полученная активированная целлюлоза готова для химической переработки. Пример2. В автоклав вместимос ью 3 л загружают исходную сульфитную целлюлозу в виде листов размерами 0,20x0,2 м и общей массой 0,1 кг. После герметизации автоклав вакуумируют до -0,1 МПа. Затем в автоклав подают газообразный аммиак до избыточного давления 0,7 МПа. Обработку целлюлозы газообразным аммиаком .ведут в течение 60 мин при комнатной температуре. После окончания

вают из автоклава на регенерацию. Необходимое количество аммиака для проведения обработки 0,025 кг. Полученная целлюлоза готова для химической переработки.

П р и м е р 3 (сравнительный). В открытый сосуд наливают жидкий аммиак. Сульфитную целлюлозу в виде листов размерами 0,20хО,2А м и общей массой 0,1 кг погружают в жидкий аммиак на 5-10 с до полного насыщения всей массы целлюлозы жидким аммиаком. После этого целлюлозу из-; влекают из жидкого аммиака и высушивают на воздухе до полного удаления активирующего агента. Необходимое количество аммиака для проведения обработки 0,250 кг.

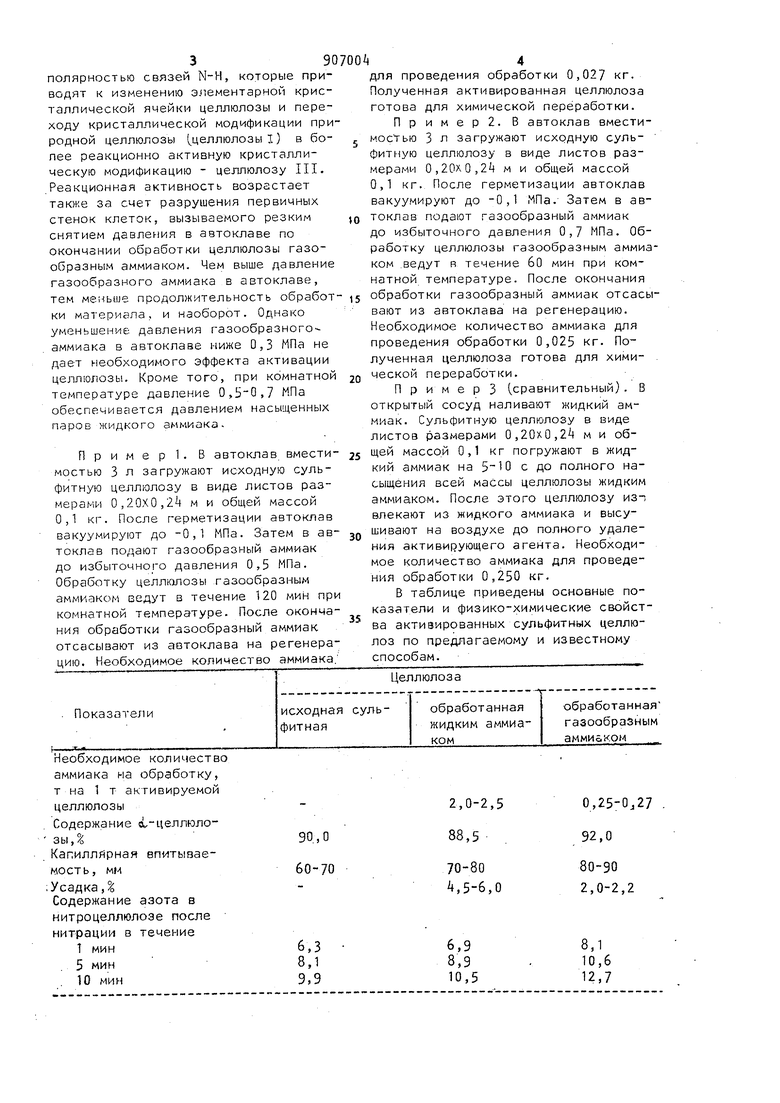

В таблице приведены основные показатели и физико-химические свойства активированных сульфитных целлюлоз по предлагаемому и известному способам. обработки газообразный аммиак отсасы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активации целлюлозы | 1981 |

|

SU952852A1 |

| Способ активации целлюлозы | 1985 |

|

SU1437369A1 |

| Способ активации целлюлозы методом парового взрыва в щелочной среде | 2018 |

|

RU2684020C1 |

| РЕАКЦИОННОСПОСОБНАЯ ЦЕЛЛЮЛОЗА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1998 |

|

RU2202558C2 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА И РЕАКЦИОННОЙ СПОСОБНОСТИ ЦЕЛЛЮЛОЗЫ | 2015 |

|

RU2609803C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ РАСТВОРА ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ, РАСТВОР ДЛЯ ПРОПИТКИ ДРЕВЕСИНЫ И СПОСОБ ИСПОЛЬЗОВАНИЯ УКАЗАННОГО РАСТВОРА | 2021 |

|

RU2771676C1 |

| Способ получения метилгидроксипропилцеллюлозы, образующей водные растворы различной вязкости. | 2023 |

|

RU2821789C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОКРИСТАЛЛИЧЕСКОГО АЛЮМИНАТА МАГНИЯ | 2016 |

|

RU2630112C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРАТНЫХ СОЛЕЙ | 2013 |

|

RU2522343C1 |

| Способ получения аморфной целлюлозы | 1982 |

|

SU1070137A1 |

Необходимое количест аммиака на обработку т на 1 т активируемо целлюлозы

Содержание с1-целлюло зы,%

Капиллйрная впмтываемость, мм

;Усадка,%

Содержание азота в нитроцеллюлозе после нитрации в течение

t мин

5 мин

10 мин

0,25-0,27 92,0

80-90 2,0-2,2

8,1

10,6

12,7 5 907 Из таблицы следует, что предлагаемый способ активации целлюлозы дает возможность снизить расход активирующего агента в 8-10 раз, а также повысить реакционную способность целлюлозы в среднем в 1,3 раза. Кроме того, предлагаемый способ предусматривает проведение обработки в автоклаве в атмосферу аммиака, что в значительной степени упрощает регенерацию активирующего агента и улучшает санитарно-гигиенические условия произведетва . Формула изобретения Способ активации целлюлозы обработкой ее аммиаком, отличающ и и с я тем, что, с целью снижения j расхода активирующего агента и повы,. шения реакционной спх;обности целлюлозы, обработку проводят газообразным аммиаком под давлением 0,50,7 МПа 1-2 ч при ксмнатной температуре, Источники информации, принятые рр внимание при экспертизе 1 Никитин В М. и др. Химия древесины и целлюлозы. М., Лесная промышленность, 1978, с.108{прототип)

Авторы

Даты

1982-02-23—Публикация

1980-02-06—Подача