(5) СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИНОВОЙ КОМПОЗИЦИИ

I

Изобретение относится к резиновой промышленности, а именно к способу Изготовления резиновой композиции.

Известен способ изготовления резиновой композиции смешением карбоцепного каучука с предварительно полученной, при повышенной температуре (100-110°С) в порошкообразном виде смеси из серы, ускорителя вулканизации и 5 мае.ч. на 100 яас.ч. каучука окиси цинка в течение 100-120 мин f 1

OflHaKo известный способ не позволяет снизить дозировку окиси цинка до 1-3 мае.ч. на 100 мае.ч. каучука при сохранении высоких физико-механических свойств резин.

Цель изобретения - удешевление композиции за счет снижения дозировки окиси цинка до 1-3 мае.ч. на 100 мае.ч. каучука при сохранении высоких физико-механических свойств резин из этой композиции.

Поставленная цель достигается тем, что согласно способу изготовления

резиновой композиции смеигениемкарбоцепного каучука с предварительнополученной при повышенной температуре в порошкообразном виде смеси из серы, ускорителя вулканизации и окиси цинка, окись цинка берут в количестве 1-3 мае.ч. на 100 мае.ч. каучука, а перед смешением емееь из ееры, ускорителя вулканизации и окиеи цинка прогревают при 85-90С в течение 30120 мин.

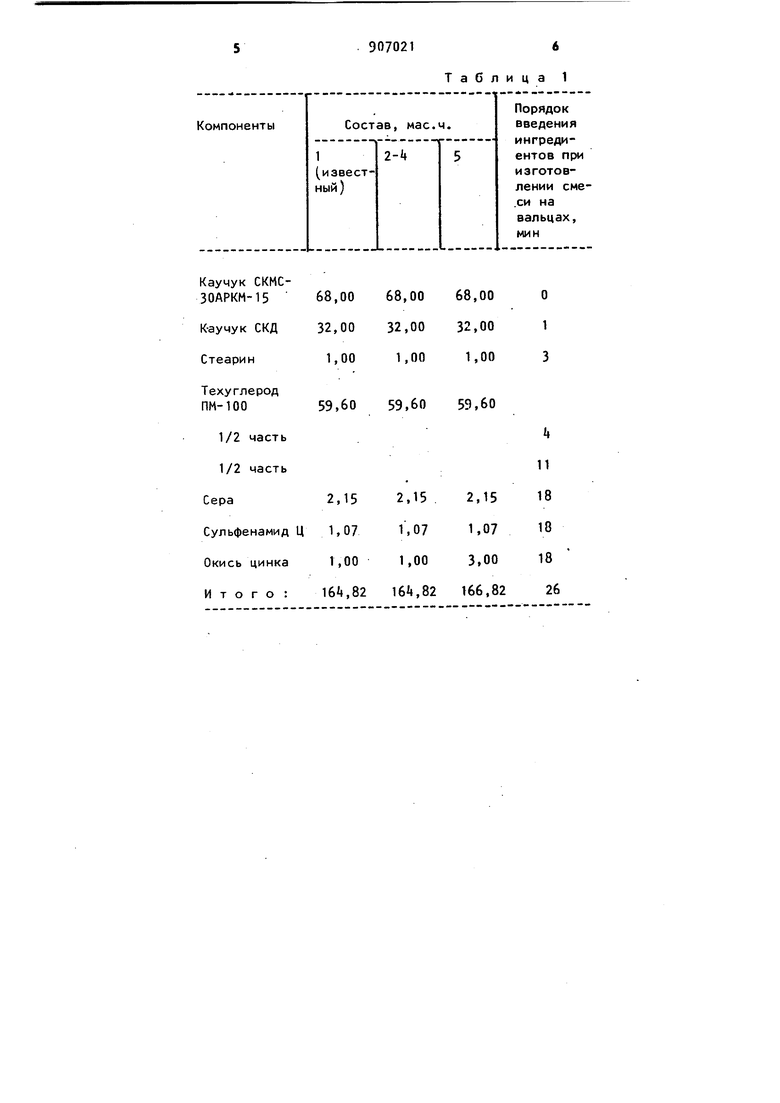

Пример 1. Готовят резиновые смеси на основе комбинации, каучуков СКНС-ЗОЛРКМ-15 и СКД по известному и предлагаемому способам. За основу взят еостав известной резины протекторного типа.

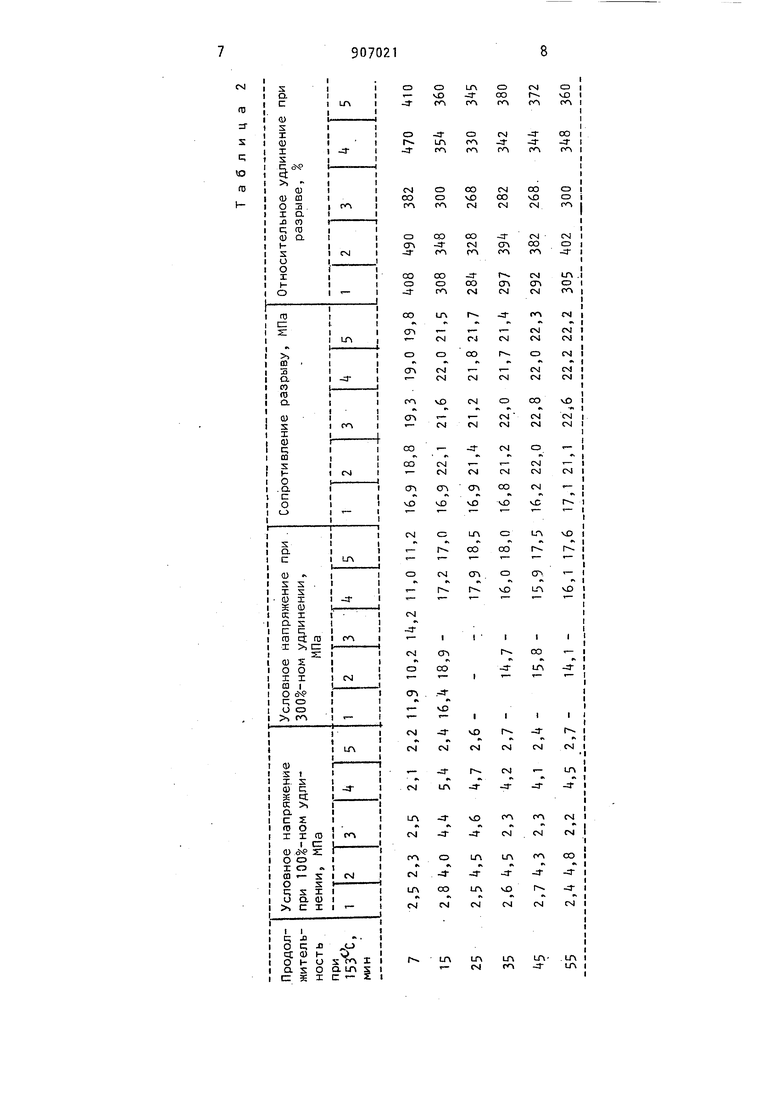

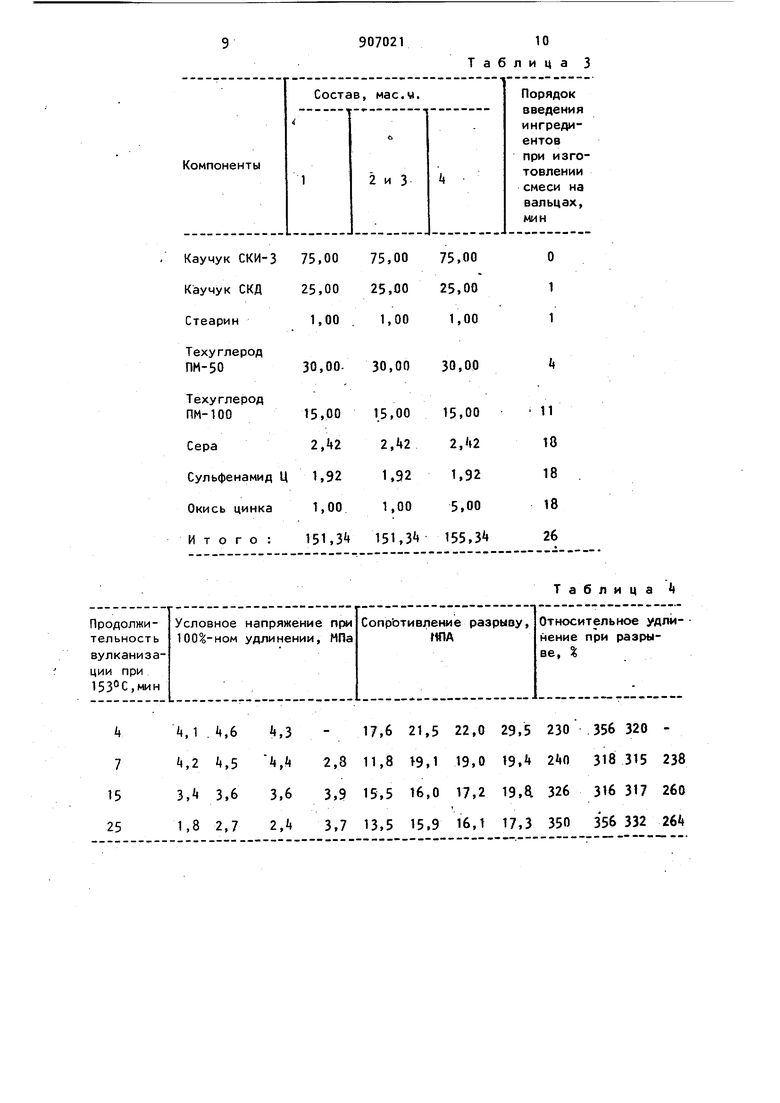

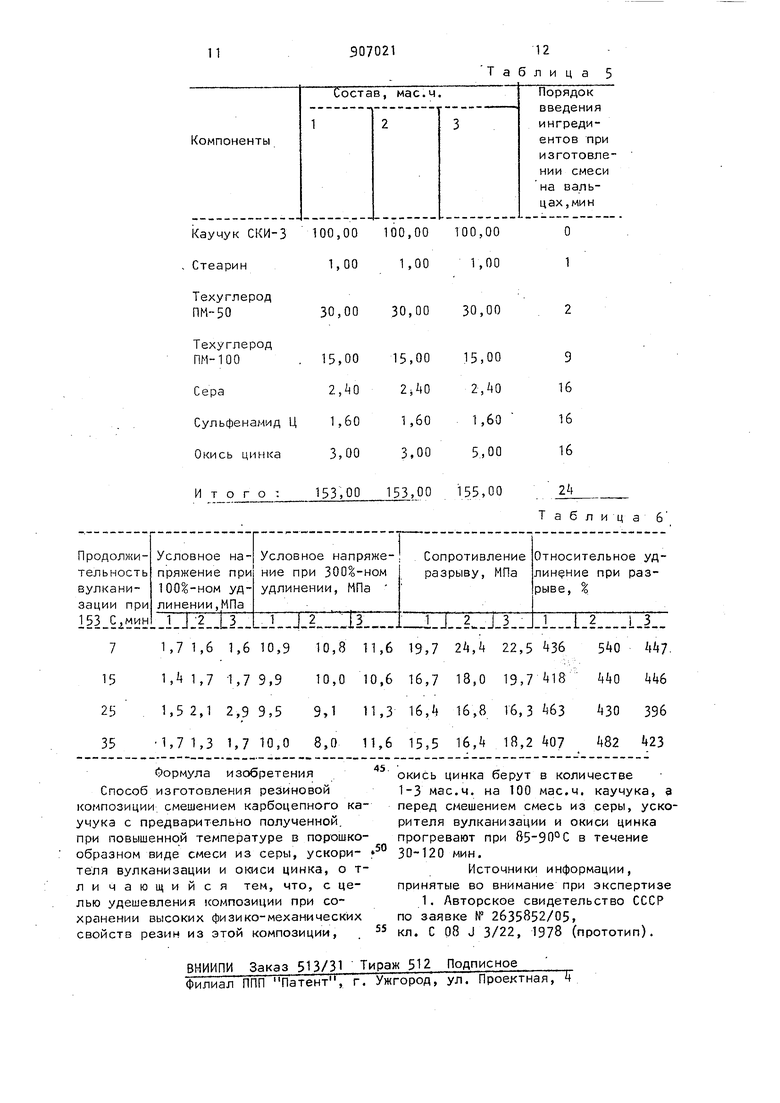

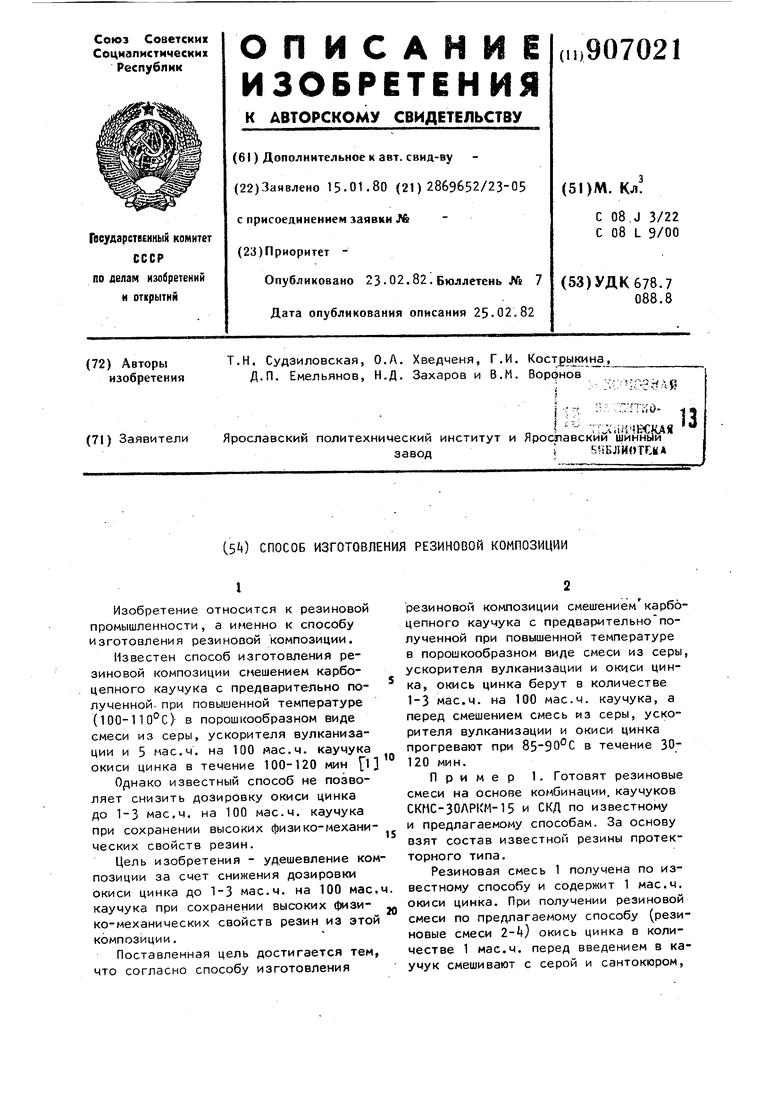

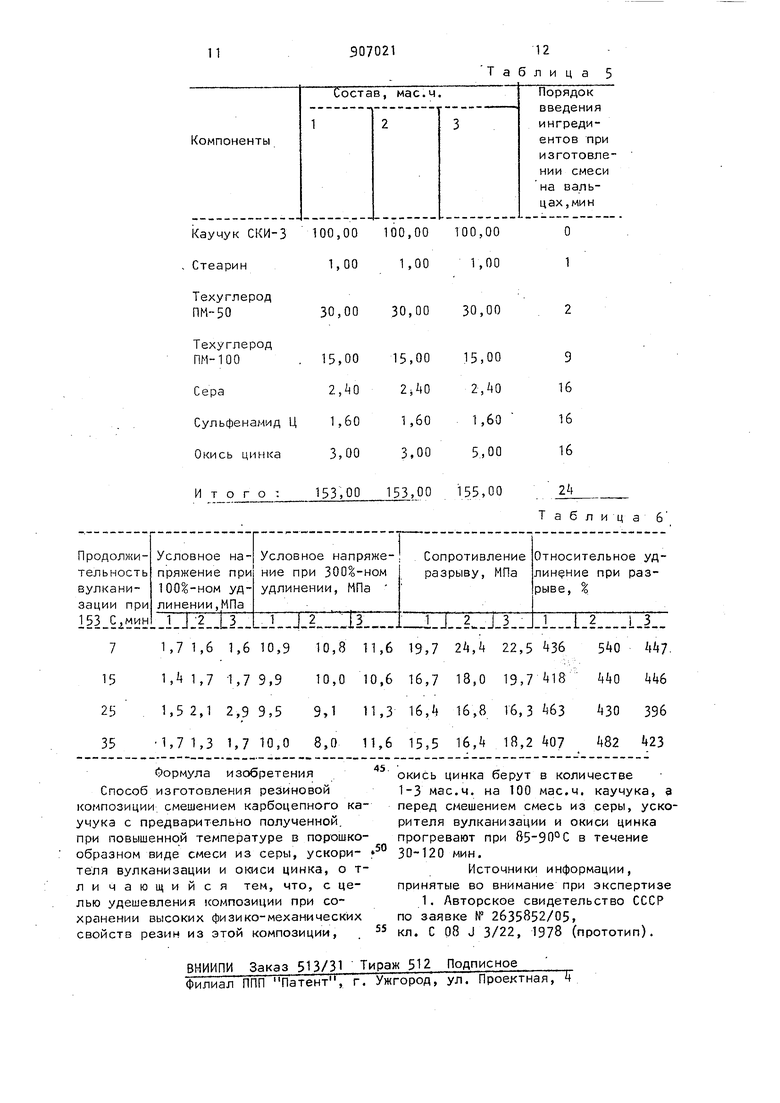

Резиновая смесь 1 получена по известному способу и содержит 1 мае.ч. окиси цинка. При получении резиновой смеси по предлагаемому способу (резиновые смеси окись цинка в количестве 1 мае.ч. перед введением в каучук смешивают с серой и сантокюром, 39 полученную порошкообразную смесь про гревают в воздушном термостате при в течение 30, 60 и 120 мин, соответственно. После охлаждения емесь окиси цинка е серой и сантокюром вво дят в каучук. В качестве контрольной используют типовую резиновую емееь, содержащую 3 мас.ч. окиси цинка (резиновая смесь 5). Режим смешения во всех тре случаях одинаков. Составы смесей приведены в табл.1 Показатели физико-механических свойств резиновых смесей приведены в табл. 2. Как видно из табл. 2, известный способ неэффективен, так как не обес печивает сохранения йизико-механичес ких показателей резин на уровне контрольной резины. В то же время, предлагаемый способ позволяет получать резины, которые по физико-механическим свойствам не уступают контрольным вулканизатам с 3)00 мас.ч. окиси цинка и превосходят вулканизаты емеси, полученной по известному способу. Таким образом, достигается снижение содержания окиси цинка в смеси до 1 мас.ч. на 100 мас.ч. каучука без ухудшения физико-механических показателей резин. Пример 2. Готовят резиновые смеси на основе комбинации каучуков СКИ-3 и СКП по известному и предлагаемому способам. За основу взят рецепт типовой производственной резины. Резиновая смесь 1 изготовлена по известному способу, смеси 2 и 3 по предлагаемому, причем вулканизующую группу прогревают при в течение 6 О МИ н. В качестве контрольной используют типовую резиновую смесь, содержащую 5 мас.ч. окиси цинка (резиновая смесь 0 . Режим смешения во всех трех случаях одинаков. Состав смесей приведен в табл. 3. Показатели физико-механических свойств смесей по примеру 2 приведены в табл. . Как видно из табл. +, известный способ не только обеспечивает сохранен1;1Я физико-механических показателей 14 резин, но приводит даже к их ухудшению. В то же время предлагаемый способ оказывается эффективным. Таким образом, на комбинации каучуков СКИ-3 и СКД остигается снижение содержания окиси цинка в смеси до 1 мае, ч. без, ухудшения физико-механических показателей резин. Пример 3. Готовят резиновые смеси на основе каучука СКИ-3 по известному (резиновая смесь 1} и- предлагаемому (резиновая смесь 2) способам. Прогрев вулканизующей группы осуществляют при 90°С в течение 60 мин. За основу взят состав типовой обкладочной резины. В качестве контрольной смеси используют типовую резиновую смесь, содержащую 5 мае. ч. окиси цинка (.резиновая смесь 3). Режим смешения аналогичен для всех трех смесей. Составы смесей приведены в табл.. В табл. 6 приведены показатели физико-механических свойств резиновых смесей по примеру 3. Как видно из табл. 6, снижение содержания окиси цинка в смеси до 3 мае.ч. по известному способу малоэффективно, так как приводит к некоторому ухудшению физико-механических показателей резин. В то же время предлагаемый способ позволяет сохранить эти показатели на уровне контрольной резины. Следовательно, в смесях на основе каучука СКИ-3 возможно снижение дозировки окиси цинка до 3 мае.ч. без ухудшения физико-механических свойств резин. Таким образом, использование изобретения позволяет снизить содержание окиси цинка в резиновых смесях до мае.ч. в зависимости от типа каучука без ухудшения физико-механичееких показателей резин, что енизит етоимоеть резиновой емеси приблизительно на 5 руб. с каждой тонны смеси и сократит потребности шинной промышленности в муфельной окиси цинка, получаемой из металла, природные запасы которого резко сокращаются,

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь на основе ненасыщенного каучука | 1981 |

|

SU1018952A1 |

| Способ получения резиновой смеси | 1980 |

|

SU910673A1 |

| Резиновая смесь | 1982 |

|

SU1092162A1 |

| Вулканизуемая вспениваемая резиновая смесь | 1981 |

|

SU1024467A1 |

| Вулканизуемая резиновая смесь | 1982 |

|

SU1043152A1 |

| Резиновая смесь на основе диенового каучука | 1982 |

|

SU1106816A1 |

| Резиновая смесь | 1984 |

|

SU1165693A1 |

| Вулканизуемая резиновая смесь на основе изопренового каучука | 1981 |

|

SU973563A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956510A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1986 |

|

SU1399311A1 |

Каучук СКМСЗОАРКМ-1568,00 68,00 68,00

32,00 32,00 32,00 1,001,001,00

59,60 59,60 59,60

2,152,132,15

1,071,071,07

1,001,003,00

16,8216,82166,82

О 1 3

Ц 11 18 18 18

26

см

ID

гт s

с; ю

fD

Каучук СКИ-3 75,00 Каучук СКД25,00

Стеарин1,00

907021

10 Таблица 3

Таблица Ц

n

Каучук СКИ-3 100,00 100,00 100,00

307021

12 Таблица 5

Таблица 6

Авторы

Даты

1982-02-23—Публикация

1980-01-15—Подача