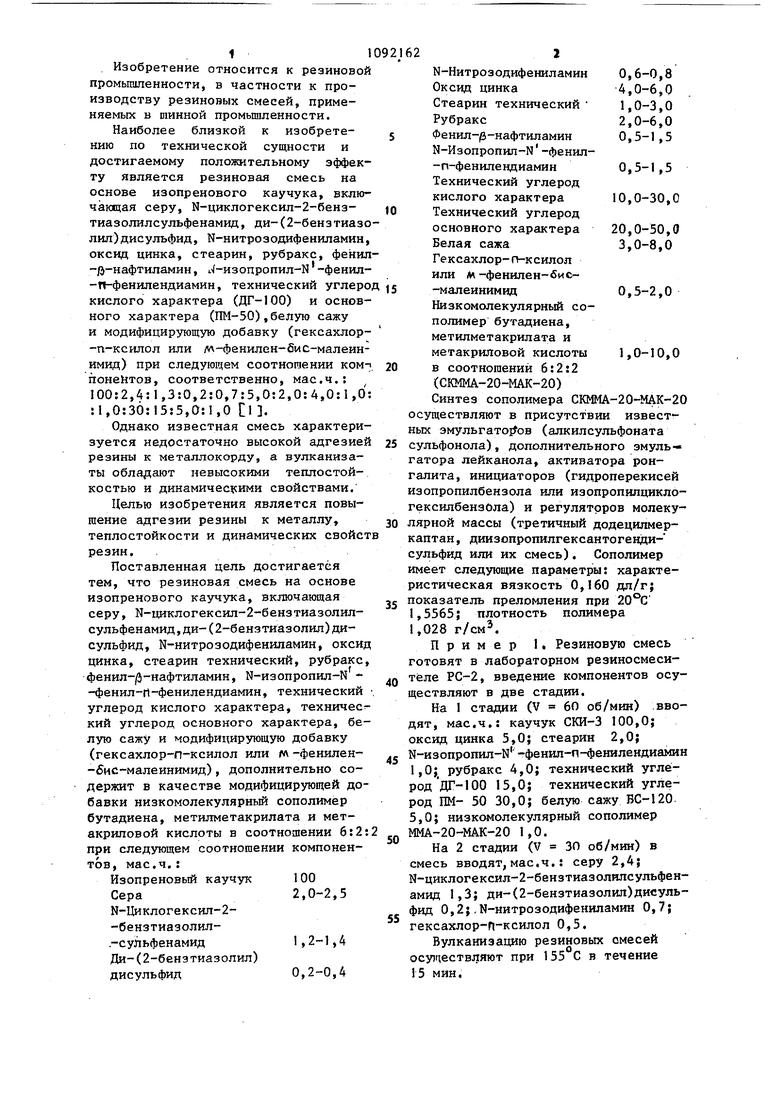

1 Изобретение относится к резиново промьтшенности, в частности к производству резиновых смесей, применяемых в тинной промышленности. Наиболее близкой к изобретению по технической сущности и достигаемому положительному эффек ту является резиновая смесь на основе изопренового каучука, вклю чающая серу, Н-циклогексил-2-бензтиазолилсульфенамид, ди-(2-бензтиаз лил)дисульфид, Н-нитрозодифениламин оксид цинка, стеарин, рубракс, фени -д-нафтиламин, 1.-изопропил-К -фенил -П-фенилендиамин, технический углер кислого характера (ДГ-100) и основ ного характера (ПМ-50),белую сажу и модифицирзаощую добавку (гексахлор -п-ксилол или /w-фенилен-бис-малеин имид) при следующем соотношении KOM понеНтов, соответственно, мае.ч.: 100:2,4:1,3:0,2:0,7:5,0:2,0:4,0:1,0 :1,0:30:15:5,0:1,О l. Однако известная смесь характери зуется недостаточно высокой адгезие резины к металлокорду, а вулканизаты обладают невысокими теплостойкостью и динамическими свойствами. Целью изобретения является повышение адгезии резины к металлу, теплостойкости и динамических свойс резин. Поставленная цель достигается тем, что резиновая смесь на основе изопренового каучука, включающая серу, Н-циклогексил-2-бензтиазолилсульфенамид , ди- (2-6 ензтиазолил) дисульфид, N-нитрозодифениламин, окси цинка, стеарин технический, рубракс фенил-/5-нафтиламин, Н-изопропил-Н -фенил-г1-фенилендиамин, технический углерод кислого характера, техничес кий углерод основного характера, бе лую сажу и модифицирующую добавку (гексахлор-п-ксилол или гл-фенилен-бис-малеинимид), дополнительно содержит в качестве модифицирующей до бавки низкомолекулярньй сополимер бутадиена, метилметакрилата и метакриловой кислоты в соотношении 6:2 при следующем соотношении компонентов, мае,ч.: Изопреновый каучук 100 Сера2,0-2,5 Н-Циклогексил-2-бензтиазолил-сульфенамид1,2-1,4 Ди-(2-бензтиазолил) дисульфид0,2-0,4 622 N-Нитрозодифениламин 0,6-0,8 Оксид цинка4,0-6,0 Стеарин технический 1,0-3,0 Рубракс2,0-6,0 Фенил-/з-нафтиламин 0,5-1,5 М-Изопропил-Ы-фенил-п-фенилендиамин 0,5-1,5 Технический углерод кислого характера 10,0-30,0 Технический углерод основного характера 20,0-50,0 Белая сажа3,0-8,0 Гексахлор-п-ксилол или м-фенилен-бис-малеинимид0,5-2,0 Низкомолекулярный сополимер бутадиена, метилметакрилата и метакриловой кислоты 1,0-10,0 в соотношений 6:2:2 (СКММА-20-МАК-20) Синтез сополимера СКММА-20-МАК-20 осуществляют в присутствии известных эмульгато1 ов (алкилсульфоната сульфонола), дополнительного эмульгатора лейканола, активатора ронгалита, инициаторов (гидроперекисей изопропилбензола или изопропилциклогексилбензола) и регуляторов молекулярной массы (третичный додецилмеркаптан, диизопропилгексантогендисульфид или их смесь). Сополимер имеет следующие параметры: характеристическая вязкость 0,160 дл/г; показатель преломления при 20°С 1,5565; плотность полимера 1,028 г/см. Пример 1. Резиновую смесь готовят в лабораторном резиносмеси- теле РС-2, введение компонентов осуществляют в две стадии. На 1 стадии (V 60 об/мин) вводят, мае.ч,: каучук СКИ-3 100,0; оксид цинка 5,0; стеарин 2,0; Н-изопропил-Н -фенил-п-фенилендиамин 1,0; рубракс 4,0; технический углероддГ-100 15,0; технический углерод ПМ- 50 30,0; белую сажу БС-120 5,0; низкомолекулярный сополимер ММА-20-МАК-20 1,0. На 2 стадии (V 30 об/мин) в смесь вводят, мае.ч,: серу 2,4; Н-циклогексил-2-б8Нзтиазолш1сульфенамид 1,3; ди-(2-бензтиазолшт)дисульфид О,2;,N-нитрозодифениламин 0,7; гексахлор-п-ксилол 0,5, Вулканизацию резиновых омееей осу11ествляют при 155 С в течение 15 мин.

Пример 2. Резиновую смесь отовят по примеру 1, вводят 1 мае,ч, ексахлор-п-ксилола и 3 нас.ч. ниэомолекулярного сополимера.

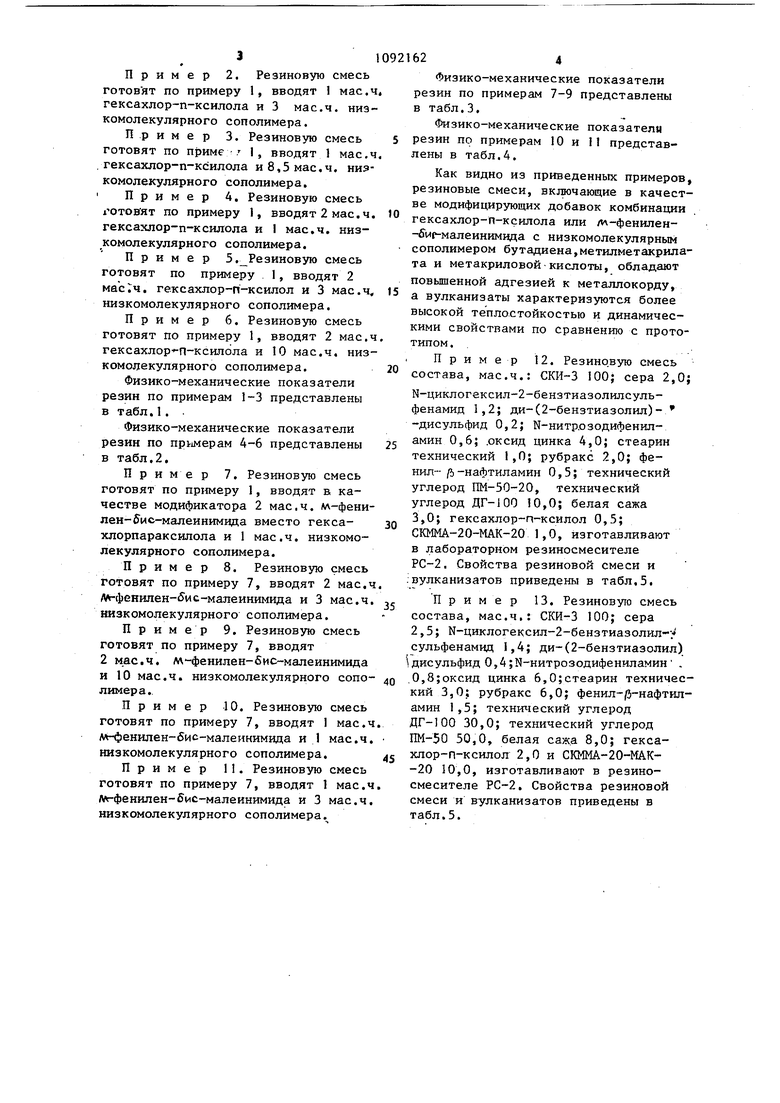

Пример 3. Резиновую смесь 5 отовят по приме-. 1, вводят 1 мае.ч. гексахлор-п-ксилола и 8,5 мае.ч. низомолекулярного сополимера. Пример 4, Резиновую смесь отовят по примеру 1, вводят 2 мае.ч. 10 ексахлор-п-ксилола и I мае.ч. низомолекулярного сополимера.

Пример 5.Резиновую смесь отовят по примеру 1, вводят 2 мас1ч. гексахлор-п-кеилол и 3 мае.ч, 15 низкомолекулярного еополимера.

Пример 6. Резиновую смесь готовят по примеру 1, вводят 2 мае.ч. гексахлор- П-ксилола и 10 мае.ч. низкомолекулярного сополимера. 20

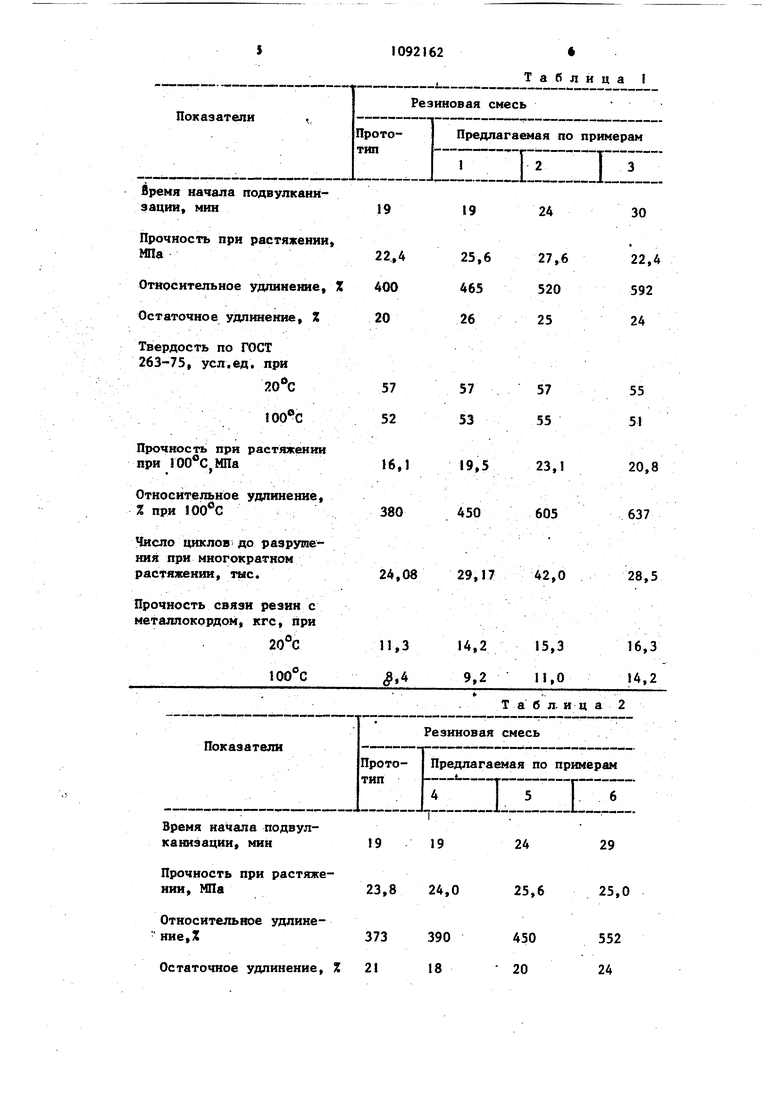

Физико-механические показатели резин по примерам 1-3 представлены в табл.1.

Физико-механические показатели резин по примерам 4-6 представлены 25 в табл.2.

Пример 7. Резиновую смесь готовят по примеру 1, вводят в качестве модификатора 2 мае,ч. Ал-фенилен-5ис-малеинимида вместо гекса- зо хлорпараксилола и 1 мае.ч. низкомолекулярного еополимера.

Пример 8. Резиновую смееь готовят по примеру 7, вводят 2 мае.ч. АА-фенилен-|5ис-малеинимида и 3 мае.ч. , низкомолекулярного еополимера.

Пример 9. Резиновую смееь готовят по примеру 7, вводят 2 мае.ч. м-фенилен-бис-малеинимида и 10 мае.ч. низкомолекулярного сопо- о лимера.

Пример 10. Резиновую емееь готовят по примеру 7, вводят 1 мае.ч. М-фенилен-6ис-малеинимида и 1 мае.ч. низкомолекулярного еополимера. 45

Пример 11. Резиновую смесь готовят по примеру 7, вводят 1 мае.ч. ЛУ-фенилен- ис-малеинимида и 3 мае.ч. низкомолекулярного еополимера.

624

Физико-механические показатели резин по примерам 7-9 представлены в табл.3.

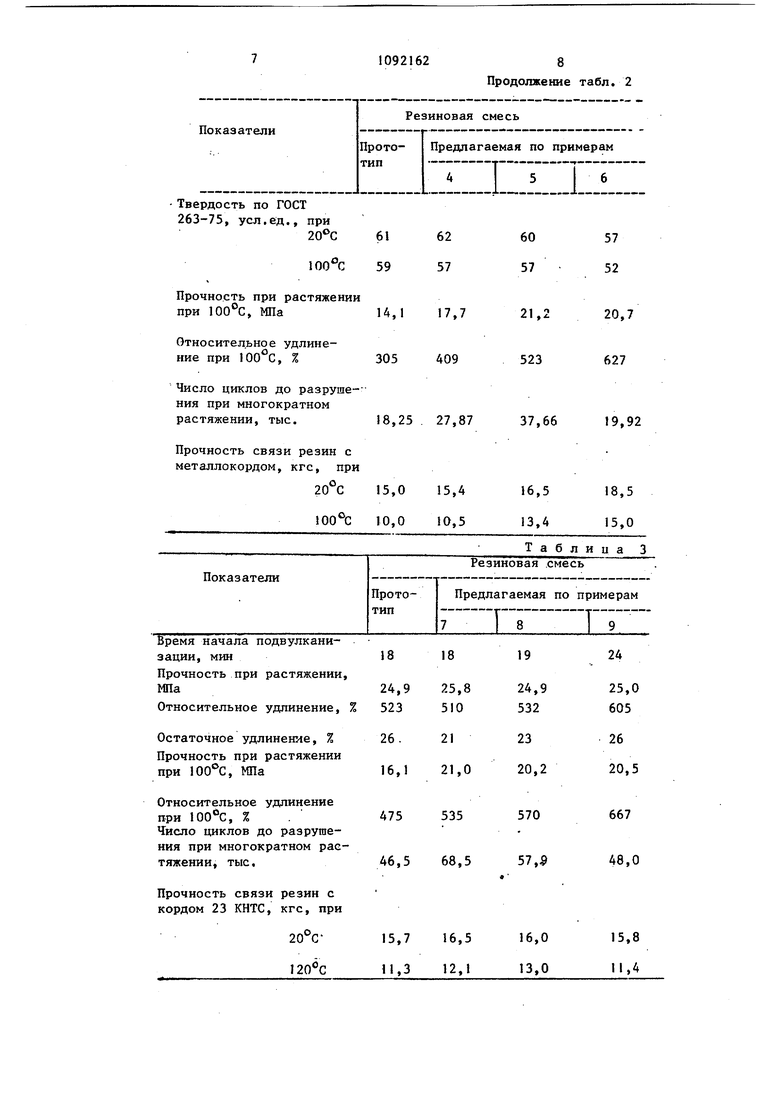

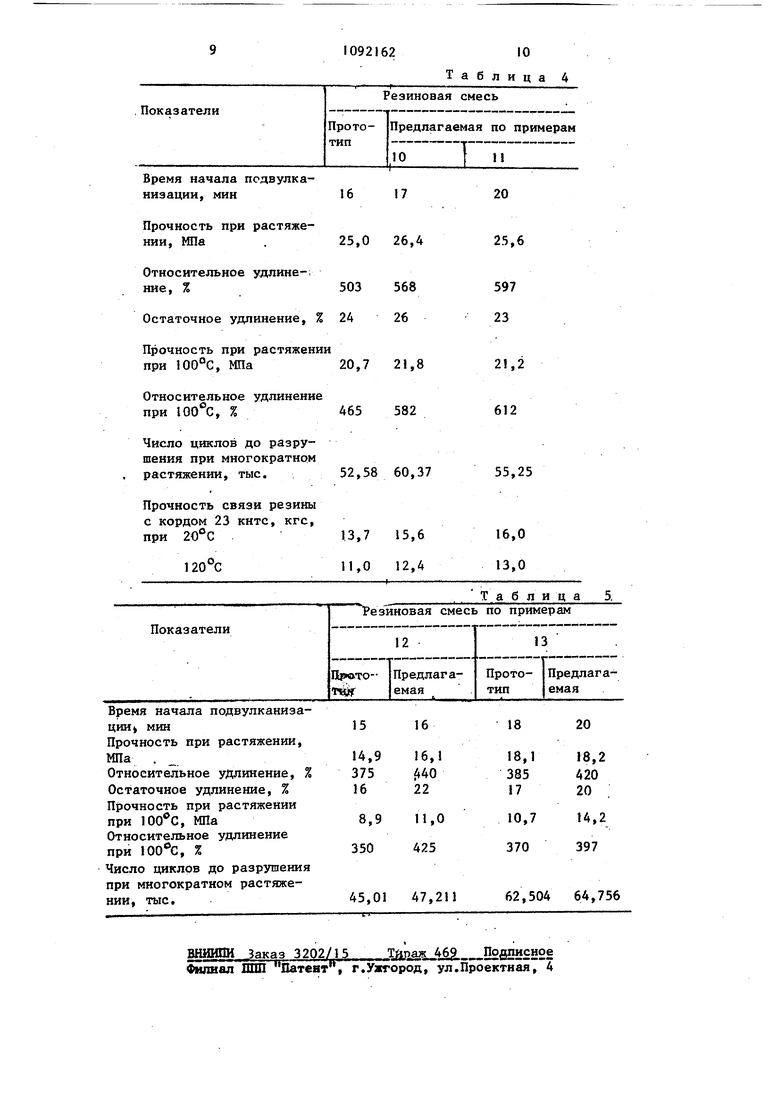

Физико-механические показатели резин по примерам 10 и 11 представлены в табл.4.

Как видно из приведенных примеров резиновые смеси, включающие в качестве модифицирующих добавок комбинации гексахлор-п-ксилола или м-фенилен-б иг-малеинимвда с низкомолекулярным сополимером бутадиена,метилметакрилата и метакриловой-кислоты, обладают повышенной адгезией к металлокорду, а вулканизаты характеризуются более высокой теплостойкостью и динамичеекими свойствами по сравнению с прототипом.

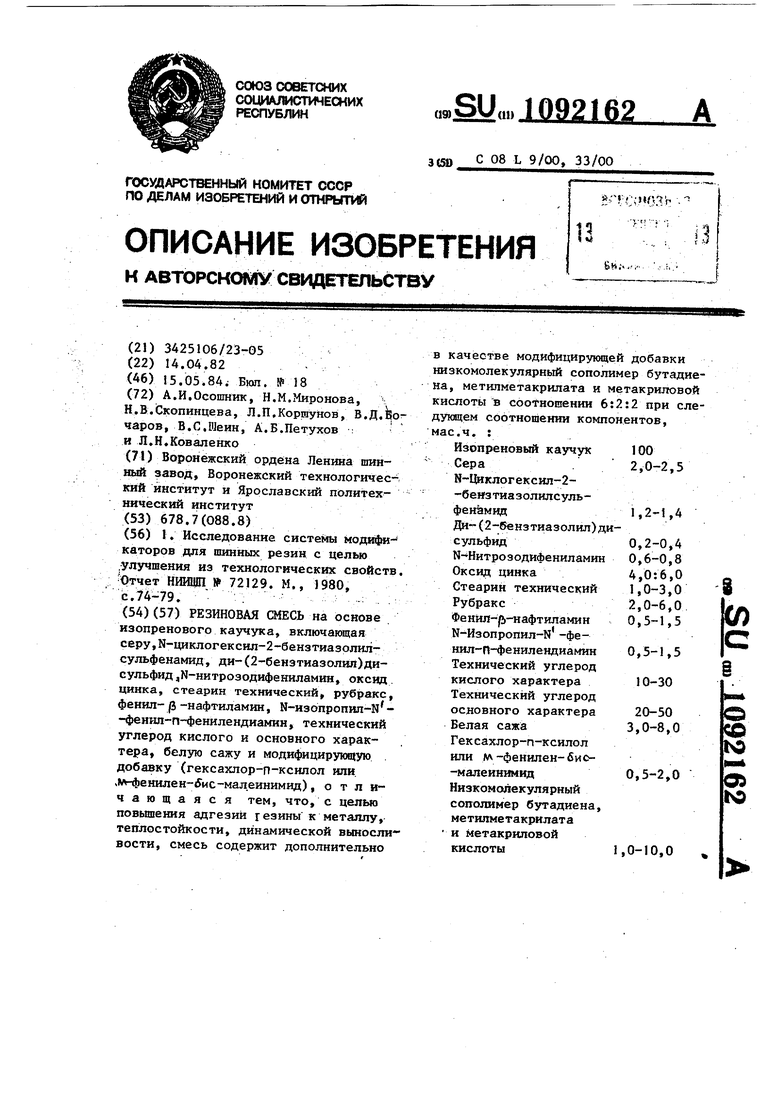

Пример 12. Резино.вую смееь еоетава, мае.ч.: СКИ-3 100; еера 2,0 Ы-циклогексил-2-бензтиазолилеульфенамид 1,2; ди-(2-бензтиазолил)- -диеульфид 0,2; N-нитр.озодифениламин 0,6; .океид цинка 4,0; етеарин техничеекий 1,0; рубракс 2,0; фенил- /i -нафтиламин 0,5; техничеекий углерод ПМ-50-20, технический углерод ДГ-100 10,0; белая сажа 3,0; гекеахлор-п-кеилол 0,5; СКММА-20-МАК-20 1,0, изготавливают в лабораторном резиноемееителе РС-2. Свойетва резиновой емееи и .вулканизатов приведены в табл.5.

Пример 13. Резиновую емесь состава, мае.ч,: СКИ-3 100; еера 2,5; К-циклогекеил-2-бензтиазолил-У еульфенамид 1,4; ди-(2-бензтиазолил) дисульфид 0,4; М-нитрозодифениламин . ,0,8;океид цинка 6,0;етеарин техничеекий 3,0; рубраке 6,0; фенил-р-нафтиламин 1,5; техничеекий углерод ДГ-100 30,0; технический углерод ПМ-50 50,0, белая сажа 8,0; гексахлор-п-ксилол 2,0 и СКММА-20-МАК-20 10,0, изготавливают в резиноемееителе РС-2. Свойетва резиновой емеси и вулканизатов приведены в табл.5.

Таблица I

Твердость по ГОСТ 263-75, усл.ед., при

109216210

Таблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе карбоцепного каучука | 1982 |

|

SU1031983A1 |

| Резиновая смесь | 1982 |

|

SU1087539A1 |

| Резиновая смесь на основе хлоропренового и изопренового каучуков и способ ее изготовления | 1983 |

|

SU1298219A1 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2215756C2 |

| Резиновая смесь | 1981 |

|

SU979413A1 |

| Резиновая смесь | 1982 |

|

SU1058980A1 |

| ОЗОНОСТОЙКАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ БОКОВИН РАДИАЛЬНЫХ ШИН | 2008 |

|

RU2365602C1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1987 |

|

SU1479467A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1979 |

|

SU857174A1 |

| Способ получения резиновой смеси | 1986 |

|

SU1479463A1 |

РЕЗИНОВАЯ СМЕСЬ на основе изопренового каучука, включающая серу,К-циклогексш1-2-бензтиазолилсульфенамид, ди-

16 25,0 26,4

503

24 и

20,7 21,8

465

52,58 60,37

17

20 25,6

568

597 26 23

21,2 612

582

55,25

Т а б лица

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исследование систейы модификаторов для шинных резин с целью .улучшения из тезшологических свойств | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., 1980, :с.74-79 | |||

| - V; , . | |||

| .: ,: ..-: „ ::. | |||

Авторы

Даты

1984-05-15—Публикация

1982-04-14—Подача