(54) РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ КАРБОЦЕПНОГО КАУЧУКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь | 1980 |

|

SU896017A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU975734A1 |

| Способ получения резиновой смеси | 1980 |

|

SU910673A1 |

| Способ получения резиновой смеси | 1981 |

|

SU1063809A1 |

| Способ получения резиновой композиции на основе диеновых каучуков | 1982 |

|

SU1092160A1 |

| Резиновая смесь на основе карбоцепных каучуков | 1981 |

|

SU1002316A1 |

| Способ получения протекторной заготовки | 1981 |

|

SU956499A1 |

| Вулканизуемая резиновая смесь | 1980 |

|

SU931730A1 |

| Способ получения протекторной заготовки | 1988 |

|

SU1678639A1 |

| ВУЛКАНИЗИРУЕМАЯ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2071488C1 |

Изобретение относится к резиновой промышленности и касается разработки резиновой смеси.

Известны резиновые смеси, содержащие в своем составе измельченный вулканизат,. полученный методом криогенного измельчения ij.

Резины из таких смесей обладают лучшими усталостными свойствами. Однако прочностные и износостойкие свойства таких резин неудовлетворительны..

Наиболее близким техническим .решением является резиновая смесь 2 на основе карбоцепного каучука, ; включающая вулканизующий агент, ускорители, активаторы, диспергаторы, противостарители, мягчители, наполнители, стабилизаторы и измельченный вулканизат, полученный из амортизованных резин и их отходов механокрекингом в условиях сдвиговых деформаций 10-Ю с, при следующем соотношении ингредиентов, мае.ч.: Каучук100 .

Вулканизующий агент 2-3 Ускорители 0,1-2 Активаторы1-10

Диспергаторы 1-5 Противостарители 1-2

Стабилизаторы1-2

.Наполнители40-80

Мягчители5-20

Измельченный

вулканизат1-50

Резины из данной смеси имеют лучшие усталостные и износостойкие свойства. Однако при этом они обладают недостаточными прочностными

10 свойствами и сопротивлением раздиру... Кроме того, при высоких содержаниях измельченного вулканизата данная смесь в недостаточной мере обеспечивает повышение сопротивления исти15ранию резин.:

Цель изобретения - повышение прочноСтных и износостойких свойств резин из данной смеси.

Поставленная цель достигается тем,

20 что резиновая смесь на основе карбоцепного каучука, включающая вулканизующий агент, ускорители, активаторы, диспергаторы, противостарители, мягчители, наполнители стабилизаторы

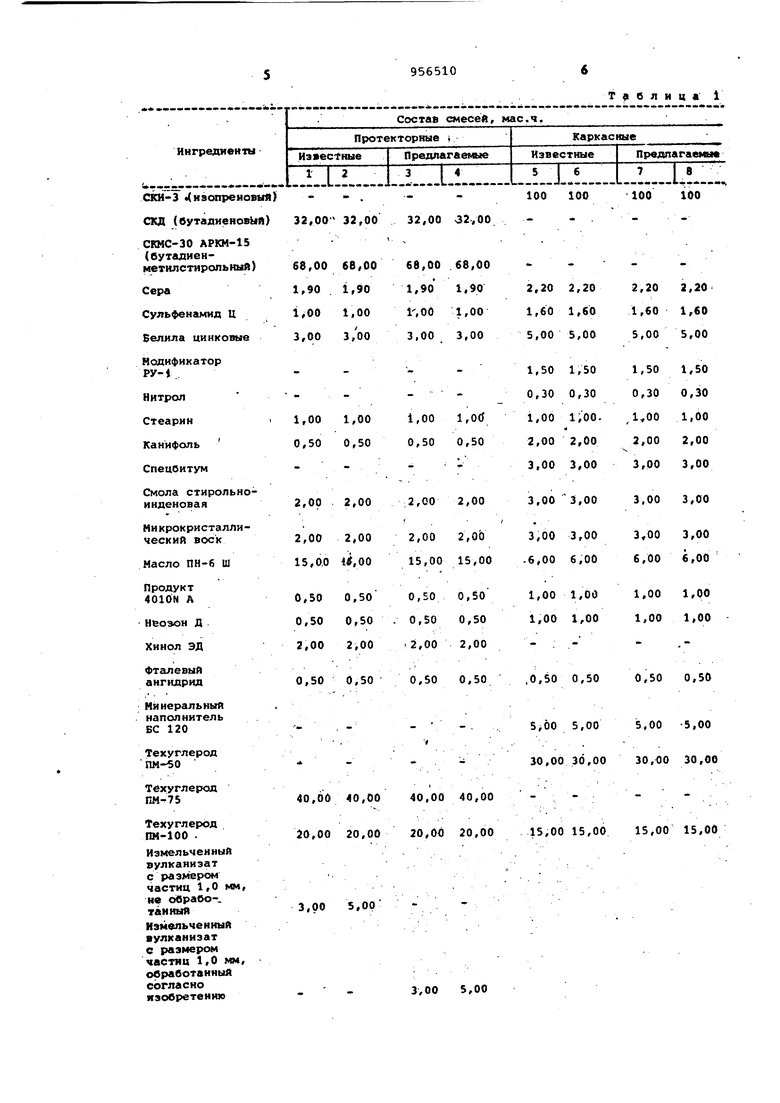

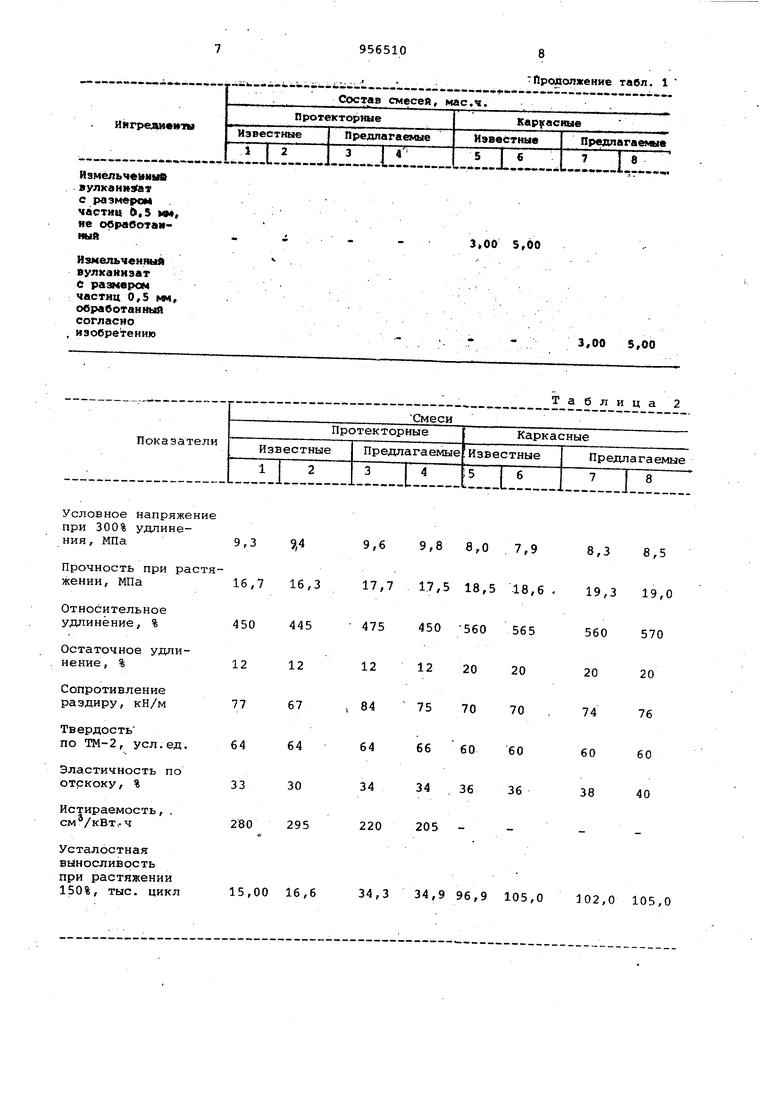

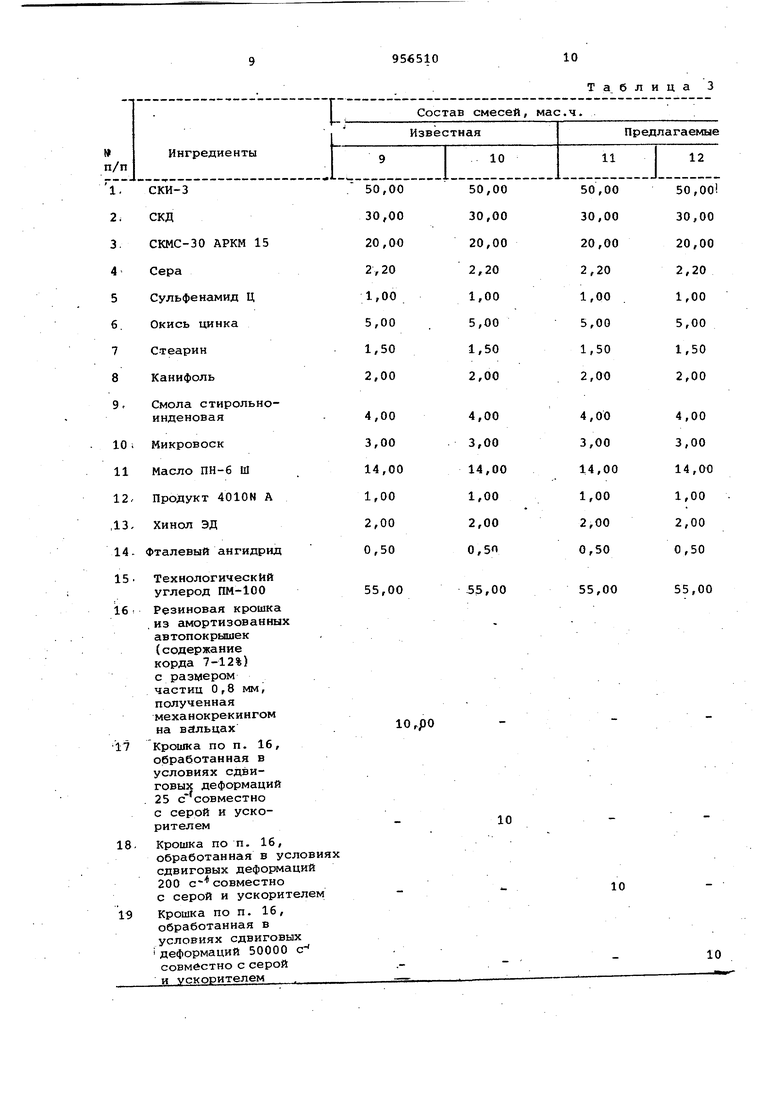

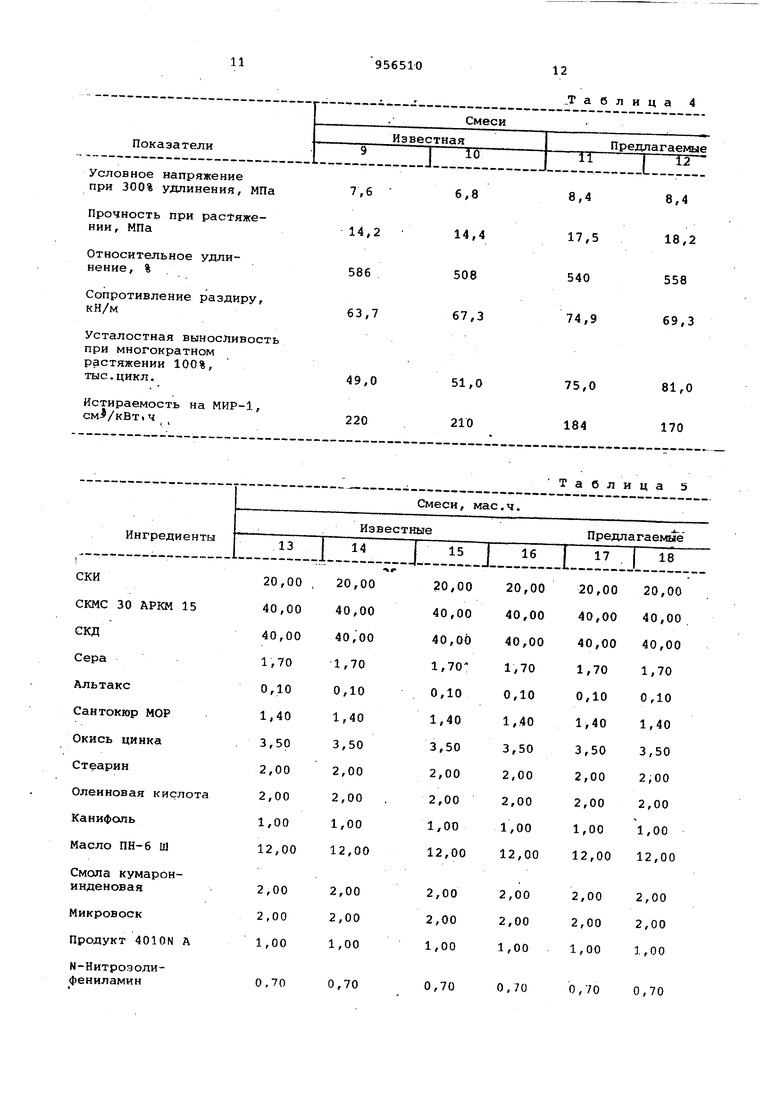

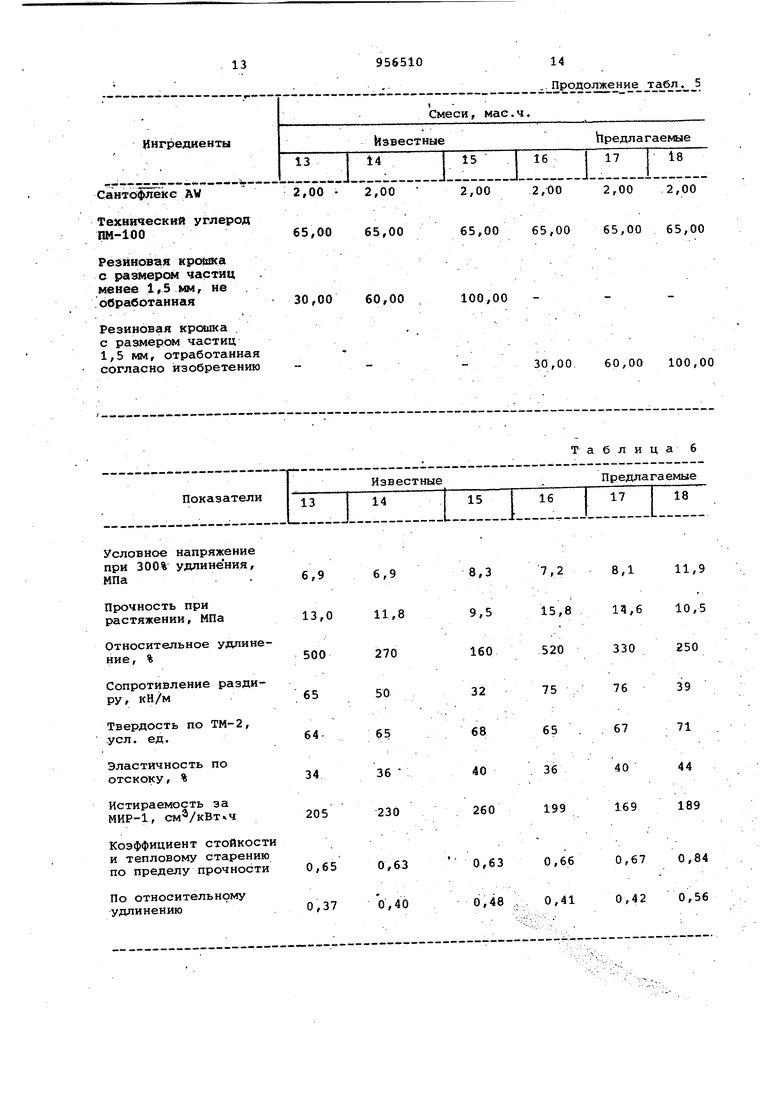

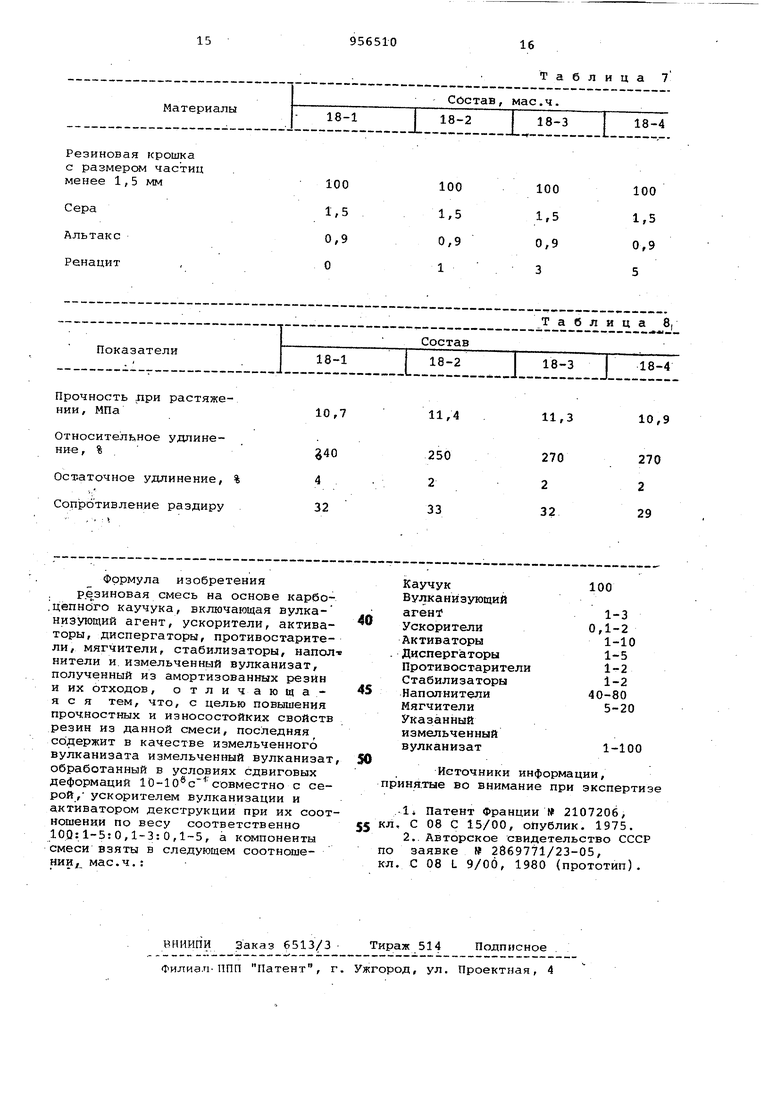

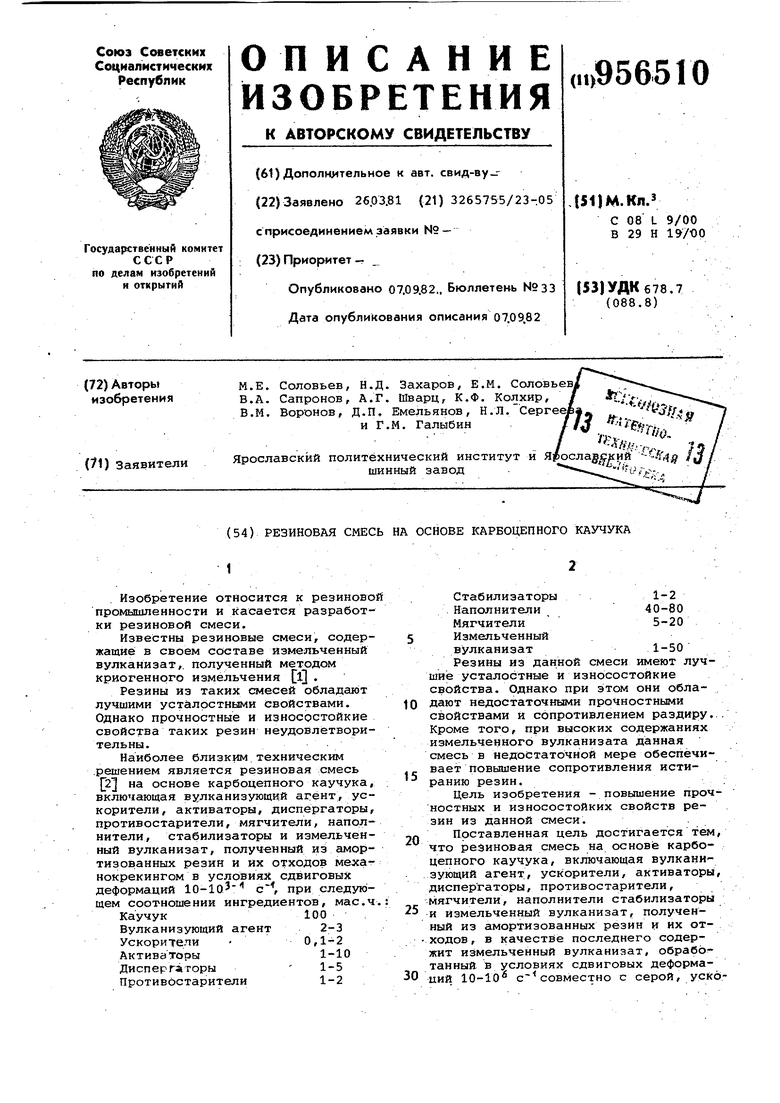

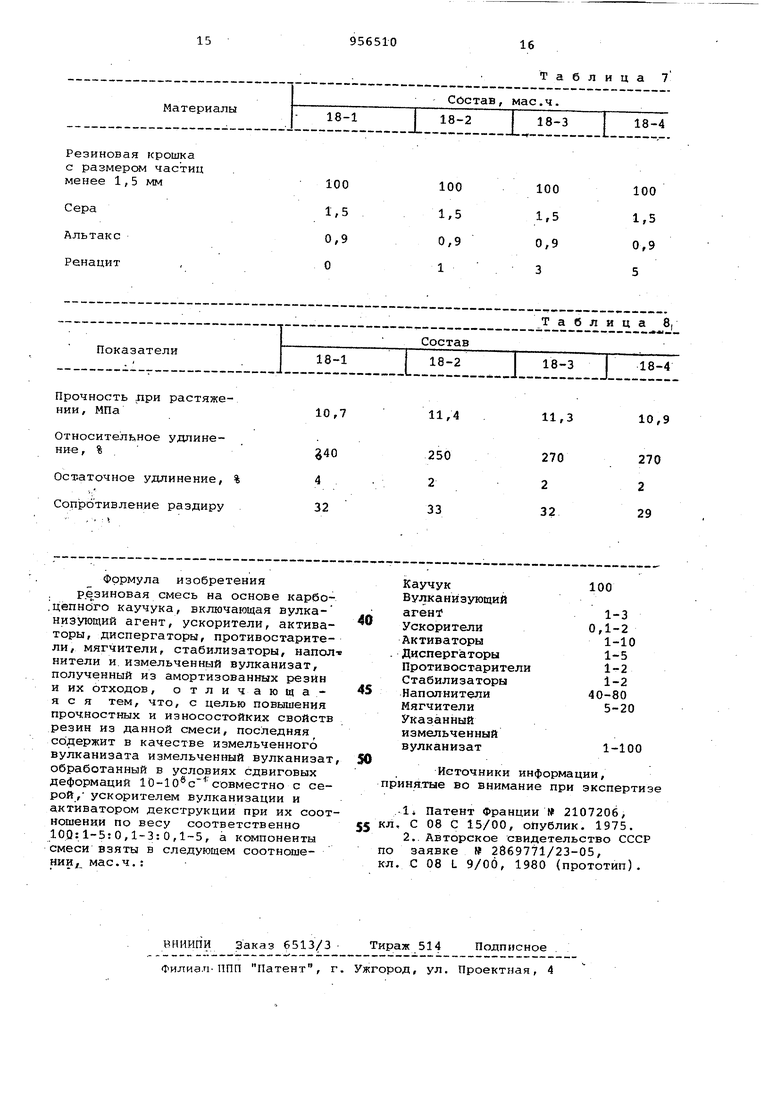

25 и Измельченный вулканизат, полученный из амортизованных резин и их от Ходов, в качестве последнего содержит измельченный вулканизат, обрабб танный в условиях сдвиговых деформа 0 ций 10-10 с совместно с серой, ускбрителем вулканизации и активатором йекструкции при их соотношении по весу соответственно 100:1-5:0,1-3: :0,1-5, а компоненты смеси взяты, в следующем соотношении, мае,ч.: Каучук100 Вулканизующий агент1-3 Ускорители0,1-2 Активаторы1-10 Диспергаторы1-5 Противостарители 1-2 Стабилизаторы1-2 Наполнители40-80 Мягчители5-20 Указанный измельченный вулканизат1-100 Пример 1. Протекторные и каркасные резиновые смеси составов приведенных в табл. 1, готовят в резиносмесителе при вО-ЭО С, режим смешения 11 мин. Измельненный вулканизат перед введением в смесь обрабатывают в условиях сдвиговых деформаций 20.0 (на рифайнер вальцах) совмес но с серой и ускорителем вулканиза ции при их соотношении, мае.ч.: Измельченный вулканизат100 Сера2 Сантокюр0,7 Вулканизацию резиновых смесей пр водят в электропрессе: протекторны смеси при 153С 15 мин, каркасные. смеси при 155 С 15 мин. В табл.. 2 приведены физико-меха нические показатели резин. Как видно из табл. 2, предлагае мые протекторные смеси обладают бо лее высокими прочностными и усталостными свойствами, более высоким сопротивлением раздиру и истиранию Каркасные резины из предлагаемых с сей имеют более высокую прочность и сопротивление раэдиру, чем извес ные. Пример 2. Протекторные ре новые смеси составов, приведенных в табл. 3, готовят в резиносмесите при 70-90 С, режим смешения 11 мин Измельченный вулканизат перед в дением в смесь обрабатывают в усло виях сдвиговых деформаций: 25 с в резиносмесителе (смесь 10), 200 на вальцах (сме,сь 11) и 50000 в измельчителе (смесь совместно с серой и ускорителем ву канизации при их соотношении, мае. Измельченный аулкайизат . 100 Сера2 Ускоритель вулканизации (альтакс)о,9 В табл. 4 физико-механиеские свойства резин. Резины из предлагаемой смеси (табл. 4) имеют более высокую прочность , сопротивление раздиру и истиранию. Пример 3. Резиновые смеси составов, приведенных в табл. 5, готовят в резиносмесителе при 80 , режим смешения 11 мин. Измельченный вулнанизат перед введением в смесь обрабатывают в условиях сдвиговых деформаций200 с совместно с серой, ускорителем вулканизации и активатором деструкции при их соотношении, мае.ч.: Резиновая крошка с размером частиц менее 1,5 мм100 Сера2 Ускоритель вулканизации (сантокюр) . 1/0 Активатор деструкции (ренацит)1,0 Вулканизацию проводят в электропрессе при 143®С 50 мин. В табл. б приведены физико-механические свойства резин. Как видно из табл. б, резины из предлагаемой смеси обладают более высокими ПРОЧНОСТНШ1И свойствами, сопротивлением раздиру и износостойкостью при высоких содержаниях изм.ельченного вулканизата. Вулканизацщо смесей проводят в электропрессе при 50 мин. Пример 4. Резиновые смеси общего состава аналогично смеси 18 (табл. 5) готовят на вальцах при 30-40®С, режим смешения 38 мин. Измельченный вулканизат перед введением в смесь обрабатывают в условиях деформаций 100 с совместно с серой, ускорителем вулканизации и активатором деструкции при их соотношении (мас.ч.. в табл. 7 представлен состав для обработки резиновой крошки. Вулканизацию смесей проводят в электропрессе при 15 мин. , В табл. 8 приведены прочностные показатели резин.. Как видно из .табл. 2, 4, б и 6, резины из предложенной смеси характеризуются повышенными прочностью и износостойкостью. Техуглерод 20,00 20,00 20,00 20,00 ПМ-100 . Измельченный вулканизат с размером частиц 1,0 мм, н«1 oflpalJo-. 3,00 5,00 танныя Измельченный вулханизат с размером частиц 1,0 мм, обработанный согласно язобретенюо

Таблица 1 3,00 5,00

Состав смесей, мае.ч.

П ротекторные

Известные

ziz:

inzz

Иэмельч«11н М вулханмэ(ат с раэмерем частиц б). 5 «, ие овравотаикын

Измельчемшй

вулканиэат

С размером

частиц 0,5 мм,

обработанный

согласно

изобретению Условное напряжение при 300% удлинения, МПа9,3 Прочность при растя16,716,3 жении, МПа Относительное 450445 удлинение, % Остаточное удли1212нение, % Сопротивление 7767 раздиру, кН/м Твердость 6464 по ТМ-2, усл.ед. Эластичность по 3330 отркоку, % Истираемость, . ,-ч 280295 Усталостная выносливость при растяжении 15,00 16,634, 150%, тыс. цикл

Продолжение табл. 1

KapfcacHue

ЕпредпагаеАШв

Известные

предлагаемые

ПИ ..L.J-.:

5,00

3,00 5,00

Таблица 2 9,6 17, 475 12 64 34 220 9,8 8,0 7,9 8,3 8,5 1.7,5 18,5 .18,6 . 19,3 19,0 450 560 565 560 570 12 20 20 20 20 75 70 70 66 60 60 60 60 34 . 36 36 38 40 205 34,9 96,9 105,0102,0 105,0

Таблица 3

N-Нитрозоли0,70 фениламин

Т а б л и ц а

0,70 0,70

0,70

0,70

0,70 Сантофлекс AW 2,00 2,00 Техввческий углерод ПМ-100 65,аО 65,00 Резиновая крошка с размерт частиц менее 1,5 мм, не . 30,00 60,00 .обработанная Резиновая кроижа с размером частиц 1,5 мм, отработанная согласно изобретению Коэффициент стойкости и тепловому старению 0,65 0,63 по пределу прочности

По относительному

0,37 0,40 удлинению

Продолжение табл. 5

0,41 0,42 0,56

0,48 2,002,002,002,00 65,0065,0065,00 65,00 100,00 30,00. 60,00 100,00 0,63 0,66 0,67 0,84

Таблица 7

Авторы

Даты

1982-09-07—Публикация

1981-03-26—Подача