I

Изобретение относится к резииовой промышленнЬсти, в частности к способам получения резиновых смесей.

Известен способ получения резиновой смеси смешением карбоцепногб каучука с сажей, вулканизирующими агентами, мягчитепями и измельченной резиновой крошкой, проходящей через сито со сто роной ячейки 0,25 мм, при этом последнюю вводят совместно с сажей 1} .

п

« ,

Резины из известной смеси имеют неудов петвфнте пьвые физи ко-механические свойства.

Известен также способ погучения резиновой смесж смещением каучука с те ннческим углеродом, вулканизукшей 1 группой, мягчи те пями и измельченной резиновой крошкой, проходящей через сито со стороной ячейки 0,25 мм, при этом резиновую крошку вводят в смесь в конце смешения, после введения сажи 2}. ,

Недостатком способа является то, что резины из такой смеси обладают неу-

довпетворительными прочностью при расi тяжении, сопротивлением раздиру и стойкостью к истиранию. Кроме того, резкно вая смесь, получаемая по известному способу, может содержать резиновую крошку с размером частиц не более 0,25 мм для нредотврашенвя нежелательного ухуащеиия прочностных свойств.

Цель изобретенвя - Повышение прочности при растяжении, стойкости к исти«Оранию и сопротивления раздиру резни, а также увеличение ра яиерсж вспояьауемой резиновой крошка.

Цель достигается тем, что по способу получения резиновой смеси смешением

15 каучука с техническим углеродом, вупн к авизующей, группой, мягчнтепями в резиновой крсииЕоВ, резиновую крошку предварттельно обрабатывают совместно с 5-60 мае. % вулканизующей; группы

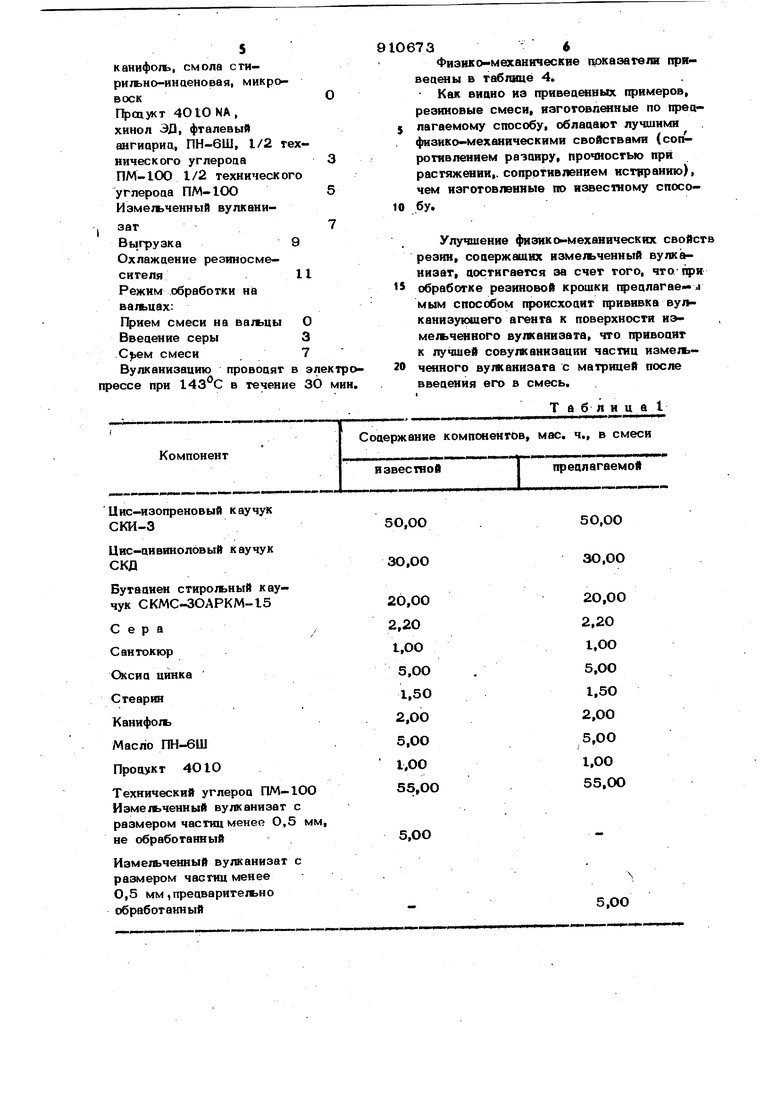

20 в условиях сдвиговых деформаций . -1О температуре 4О-1ОО С, а затем обработанную резиновую крошку в количестве 1-4О мае. ч. на 100 мае.ч. каучука вводят в смесь поспе введения в нее технического угперода. Пример I. Резиновые смеси составов приведенных в табп. 1, иагогавливаюг согласно известному способу Ссмесь 1) путем введения резиновой крошки с размером частиц менее 0,5 мм в резиновую смесь поспе распределения углерода. Смесь 2 изготавливают по предлагаемому способу. Резиновую крошку перед введением в смесь обрабатывают совместно с частью .вулканизующей; группы в условиях сдвиговых деформаций 10 с и обновления поверхности при температуре 40 С,в течение 10 мин в соотноше- НИИ 1ОО мае. ч. крошки 0,5 мае. ч. вупканизующей 1 группы (серы и сантокюра в пропорции 2:О,7). Обработанную резино вую крошку вводят в резиновую смесь после распределения технического углеро да. Режим изготовления резиновых смесей спедующр й, мин; Каучуки, окись цинка сантокюр, стеарин, канифоль, 4О1О NAО, ПН-6Ш, 1/2 технического углерода ПМ-103 1/2 технического углерода ПМ-10О5 Измельченный вулканизат7 Выгрузка смесей9 / Охлаждение резиносмесителя 2 мин. Режим обработки на вальцах, мин: принятые смеси О, загрузка серы 3, съем смеси 7. Вулканизацию проводят в электропрессе при 143С в течение 30 мин. Фи аико-механические свойства резин представлены п табп. 2. П р и м е р 2. Резиновые смеси составо приведенных . 1, изготавливают по известному и предлагаемому способам следующим образом: резиновую крошку перед введением в смесь обрабатывают совместно с частью пканизуюшей группы в условиях сдвиговых деформаций 10 си обновления поверхности при 4Cfc в соотношении на 100 мае. ч. крошки 2 мае. ч. вулканизующей группы (сера и сантокюр в пропорции 2:0.7). Время обработки Ю мин. Обработанную резиновую крошку вводят в резиновую смесь после распределения технического угперода. Режим обработки на вальцах, мин: принятые смеси О, загрузка серы 3, съем смеси 7 Вулканизацию проводят в электропресе при 143° С в течение 30 мин. Физико-механические показатели рези вых смесей приведены в табл. 3. П р и м е рЗ. В резиносмесигеле . « зиновые смеси следующего еоетава, е. ч.: СКИ-35О,ОО СКД30,ОО СКМС-ЗОАРКМ152О,ОО Сера2,2О Сульфенамиц Ц1,ОО Окись цинка5,ОО Стеарин1,50 Канифоль2,00 Смола стирольно-инаеновая4,ОО Микровоск3,ОО Масло ПН-6Ш14,ОО 4010NA1,ОО Хинол ЭД2,ОО Фталевый ангиариаО,5О Технический углероа ПМ-10055,0 Измельченный эулканизат из амортизованных автопокрышек с размером частиц не менее 0,8 мм, не обработанный1О,ОО Измельченный вулканизат из амортизованных автопокрышек с размером частиц не менее 0,8 мм, предварительно обработанный1О,ОО Смесь 1 - измельченный вулканизат оаят по известному споообу, не обра- танный. Смесь 2 - измельченный вулканизат ред ввецением в смесь обрабатывают есте с частью вулканизующей трупв условиях сцвиговьк деформаций О обновления поверхности при О®С, в соотиошении на 10О мае. ч. изельченного вудаанизата 2 мае. ч. вуа анидукицей- группы ( сера и сульфенано Ц в пропорций 2 1) в течение 10 мин. Смесь 3 - измельченный вулканиат перец введением в смесь обрабатыват вместе с частью вулканизующей уппы в условиях сдвиговых аеформаций обновления поверхности при , в соотношении 1ОО мае. ч. изельченного вулканизата 2 мае. ч. вуланизующейз группы, в течение 3 мин. Режим изготовления резиновых смеей в резиносмееигеле елеауюший, мин; Каучуки, еульфенамио U, окись цинка, стеарин. квнифопэ, смола стирильно-инаеновая, микровоскПрсцукт 40 to NA, хинол ЗД, фталевый ангиариа, ПН-6Ш, 1/2 технического углероаа ПМ-100 1/2 технического углерода ПМ-100 Измельченный вулканизатВыгрузка9 Охлаждение резнносме сителя11 Режим обработки на вальиах: Прием смеси на О Введение серы3 CjaeM смеси7 Вулканизацик проводят в электро- 20 прессе при 143 С в течение 30 мни.

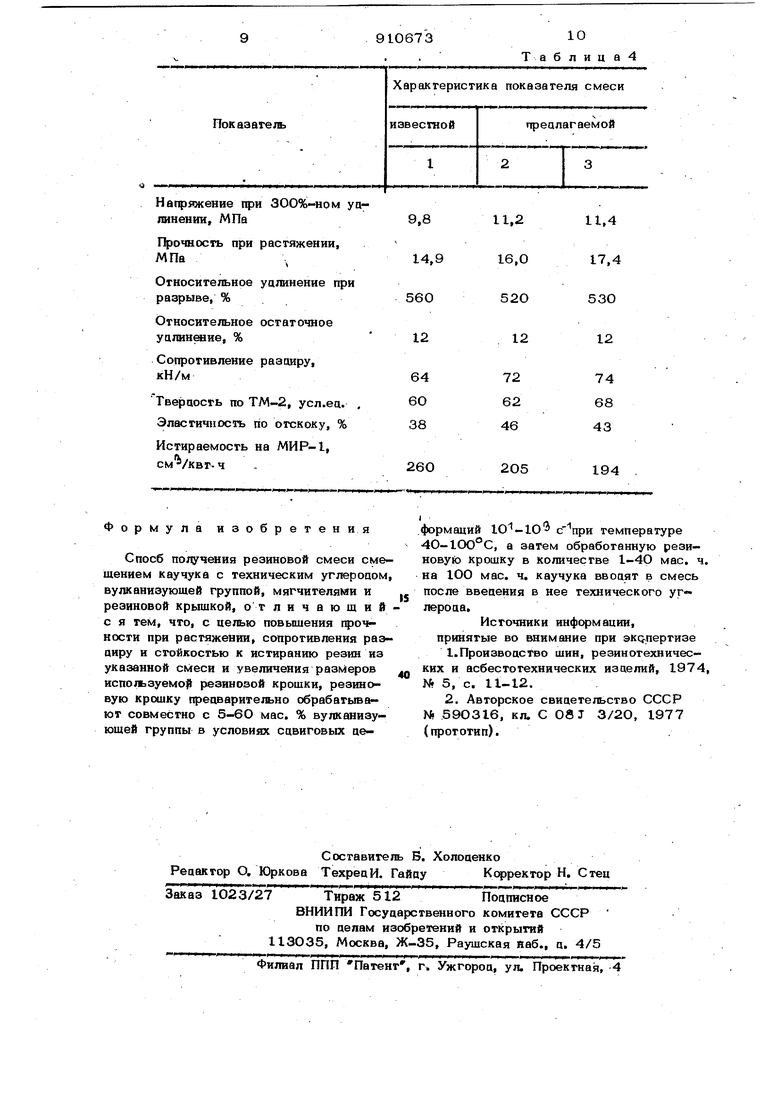

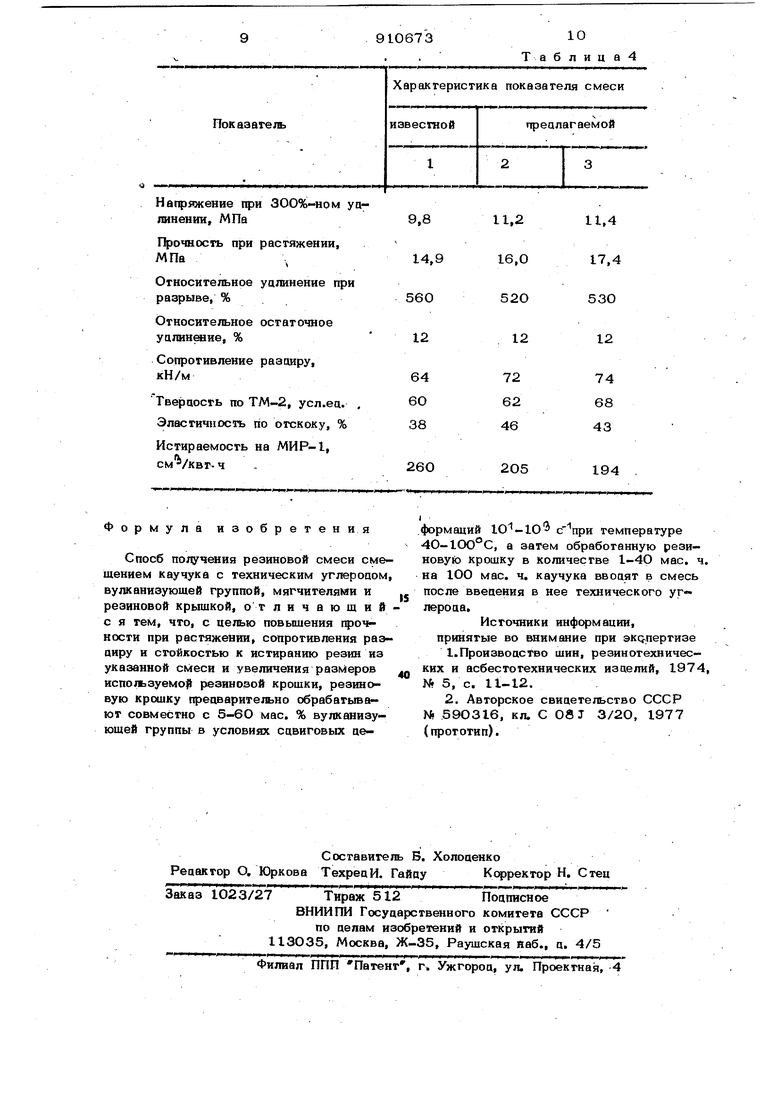

Компонент 910 5 10 fS 73-6 Физико-механические шжаэагепи приведены в таблице 4. Как виаио из приведенных примеров, резиновые смеси, иаготовп 1иые по предлагаемому способу, обладают лучшими физико-механическими свойствами (coi ротивлением раздиру, прочностью при растяжении,, сопротивлением ист|фанию), чем изготовленные по известному способу. Улучшение физико-механических свойств резни, содержащих измельченный вулканизат, достигается за счет того, что- при обработке резиновой крошки предлагаемj мым способом происходит прививка вулканизующего агента к поверхности измельченного вужаиизата, что приводит к лучшей совулканизаиии частиц измельченного вулканизата с матрицей после введения его в смесь. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU956510A1 |

| Резиновая смесь на основе ненасыщенных каучуков | 1974 |

|

SU529187A1 |

| Резиновая смесь на основе диенового каучука | 1977 |

|

SU729212A1 |

| Вулканизуемая резиновая смесь | 1980 |

|

SU907026A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU975734A1 |

| Способ получения протекторной заготовки | 1981 |

|

SU956499A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| Способ получения резиновой композиции на основе диеновых каучуков | 1982 |

|

SU1092160A1 |

| Резиновая смесь на основе ненасыщенного каучука | 1982 |

|

SU1100284A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ СМЕСИ | 1994 |

|

RU2087494C1 |

Ц ис-изопренов ый к ау чук СКИ-3

Цис-ди вино лов ый каучук СКД

Бутадиен стирольиый каучук СКМС-ЗОАРКМ-15

Сера Сантокюр Оксид цинка Стеарин КаннфоЛэ Масло ПН-6Ш Продукт 4010

Технический углерод ПМИзмельченный вулканизат размером частиц менео 0, не обработанный

Измельченный вулканизат размером частиц менее 0,5 мм ,предварител но обработанный

5О,00 ЗО.ОО

2О,ОО

2,20 1,ОО 5,ОО 1,5О

2,00

5,ОО

1,ОО

55,ОО

5,ОО

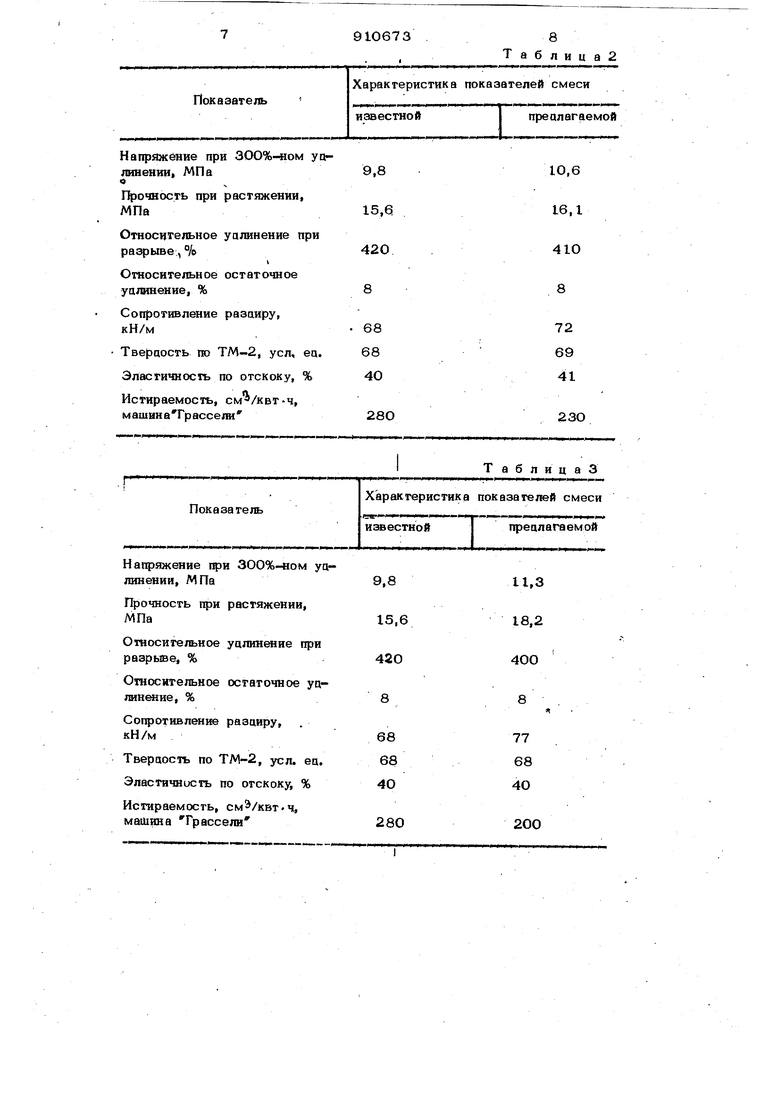

Напряжение при ЗОО%-«ом уоНапряжение при ЗОО%-ном уцлинении, М Па

Прочность при растяжении, МПа

Относительное удлинение при разрыве, %

Относительное остаточное уцлин 1ие, %

Сопротивление разциру, кН/м

Твердость по ТМ-2, усл. еа. Эластичность по отскоку, %

Истираемость, см /квт-ч, машина Трасс ели

Т а б л и ц а 3

280

200 Формула изобретен и я Спосб подучения резиновой смеси смешением каучука с техническим углероцом, вулканизующей группой, мягчителями и резиновой крышкой, отличающий с я тем, что, с целью повыщения фочности при растяжении, сопротивления раэ аиру и стойкостью к истиранию резин из указанной сМеси и увеличения размеров испол зуемо| резиновой крошки, резиновую крошку преаваритеш но обрабатывают совместно с 5-6О мае. % вулканизующей группы в услови$ х сцвиговых цеформаций спри температуре 4О-1ОО°С, а затем обработанную резиновую крошку в количестве 1-4О мае, ч. на 100 мае. ч. каучука ввоцят в смесь после введения в нее технического уг лероца. Источники информации, принятые во внимание при эко-пертизе 1.Произвоаство шин, резинотехнических и асбес то технических изцелий, 1974, N 5, с. 11-12. 2. Авторское свидетельство СССР N 59О316, кл. С O8J 3/2О, 1977 (прототип).

Авторы

Даты

1982-03-07—Публикация

1980-07-18—Подача