(54) СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННЫХ

1

Изобретение относится к получению мембран, содержащих ионогенные группы и используемых для опреснения соленных и солоноватых вод, при очистке промышленных стоков, для концентрирования растворов кислот и щелочей и т.д.

Известен способ получения анионообменных мембран путем совмещения поли- этиленимина с эпихлоргидрином в поливиниловом спирте, целлофане, или бумаге Г11чд

Недостатком данного способа является сложность получения сшитых полимерных материалов с регулярным и равномерным распределением поперечных связей в процессе аминирования эпихлоргидрина поли- ,j этиленимином на поверхности активных веществ из-эа различной реакционной способности функциональных групп исходных соединений.

Наиболее близким к изобретению явля- JQ ется способ получения ионообменных мембран путем совмещения сополимера 4вннилпиридина и винилидеихлорида с раствором поливинилхлорида при 8О-12О С

МЕМБРАН

в течение 6 ч. Полученную массу отливают на гладкую поверхность и обрабатывают алкилирующими агентами в течение 2 ч 1ФИ 6О°С и сушат под ИКсветом. Получают мембраны с обменной емкостью около 2,8 мг-экв/г 2.

Недостатками известного способа являются многостадийность синтеза мем ан, сложность получения мембран с одинаковой активностью по толщине из-за неравномерности распределения третичных аминогрупп в сополимерах и длительность синтеза. Кроме того, синтезированные мем&раны имеют низкую обменную ем-«- кость (2,8 мг-экв/г).

Цель изобретения - угфощекие процесса и улучшение физико-химических и электрохимических свойств мембран.

Поставленная цель достигается тем, что согласно способу получения иониоо&менных мембран путем совмещения ионогенных соединений с раствором поливинилхлорида при нагревании с последукушим формованием пленки, в качестве 390 ионогенных соединений используют смесь полнэтиленимина с веществом, выбранны из группы, содержащей олигомер эпихлор гидрина с молекулярной массой 850- 950, хлорметилированный дифенИлоксид- форм альдегид ной олигомер с молекулярно массой 450-550 и фенил-2,3- хлопропоксисилан, и нагревание осуществляют при 30-8О°С в течение 0,1-5,0 ч. Конденсацию исходных веществ провоцяг в поливинилхлорнце (ПВХ), расгво ренном в циклогексаноне. Полученную массу отливают на стеклянную пластину и сушат под ИК-светом, Реакцию получения мембран осуществляют при 4ОSO C в течение 0,1-5,0 ч. Полученные мембраны отличаются высокой обменной емкостью (3,4-5,5 мг-экв/г), прочност при растяжении до 92 кгс/см, термической и химической стойкостью. Пример 1.В четырехгорлую колбу, снабженную механической мешалкой, обратным холодильником, термометром и капельной воронкой, загружают 10,0 г олигомера эпихлоргидрина и 3,0 поливинилхлорида, растворенньсх в 1ОО г йиклогексанона. При перемешивании добавляют 5,0 г иолиэтиленимина (соотношение олигомер-амин-ПВХ 2:1:О,6 мае Конденсацию проводят при 50 С в течение 30 Мин. По окончании реакции мас су отливают на стеклянную пластину и высушивают под ИК-светом, затем протирают этиловым спиртом и переводят из С2 -в ОН-форму последовательной обработкой 4%-ными растворами НС2 и si аОН и отмывают дистиллированной водой до нейтральной реакции промывных вод. Статическая обменная емкость (СОЕ мембран по 0,1 н. раствору НС2 5,0 удельное электросопротивление 46,5 Ом.см; прочность при растяжении 45 кгс/см ; число переноса 0,91 коэффициент водопроницаемости 5,4 см . с/г. Пример 2. В колбу загружают 1О,О г олигомера эпкхлоргидрина и 3,0 поливинилхлорида, растворенных в 1ОО,О циклогексанона, и при интенсивном перемешивании добавляют 5,0 г полиэтиленимина (соотношение олигомер-амин- ПВХ 2:1:0,6 мас.ч.). Конденсацию пр водят при SO-C в течение 10 мин. Даль нейшую обработку продукта гфоводят по хфимеру 1. СОЕ 5,2 мг-экв/г; удельное электросопротшалеиие 45,9 Ом.см; прочность при растяжении 5О кгс/см число переноса О,92; коэффициент водопроницаемости 5,9 Ю см с/г. Пример 3. В круглоаонную колбу загружают 10,0 г олигомера эпихлоргицрина и 5,О г поливинилхлорица, растворенных в 10О,О г циклогексанона, и при интенсивном перемешивании вводят 5,0 г полиэтиленамина (соотношение олигомер-амин-ПВХ 2,0 1,О:1 .Омас.ч.). Конценсацию провопят при 8ОС в течение 10 мин.- Отлив пленки и ее обработку проводят по примеру 1. СОЕ 4,2 мг-экв/г удельное электросопротивление 1О1 Ом.см; прочность при растяжении 64 кгс/см-; число переноса 0,81; коэффициент водопроницаемости 3,1..с/г. Пример 4. 44 г хлорметилированного дифенилоксидформальдегидного олигомера и 19 г поливинилхлорида растворяют в 1ОО г циклогексанона и добавляют 44 г полиэтиленимина. Конденсацию проводят 1ФИ 30°С в течение 1 ч. Отлив пленок и их обработка осуществляется по Примеру 1. 5,6 мг-экв/г; удельное электросопротивление 98 Ом.см; прочность гри растяжении 92 кгс/см ; коэффициент водопроницаемости 2,8. см .с/г. Пример 5, В круглодонную колбу загружают 23 г поливинилхлорида и 43 г (1 моль) полиэтиленимина, растворенных в 10О г циклогексанона. При интенсивном перемешивании по каплям добавляют 49 г (1 модуль) фенил-2,3-хлор- пропоксисклана. Конденсацию проводят при 8О°С в течение 4 ч. Отлив мембран и их обработку проводят по примеру 1. CCEjj g 5,5 мг-экв/г; удельное электросопротивление 25,6 Ом.см; прочность прк растяжении 25 кгс/см ; число переноса 0,89; коэффициент водопроницаемости 3.1.10 см.с/г. Пример 6. В реакционный сосуд загружают 32 г (35 мае. % к смеси реагентов) поливинилхлорида и 43 г (1 модуль) полиэтиленимина, растворенных в 120 г циклогексанона. В течение 0,5ч добавляют 49 г (1 моль) фенил-2,3хлорпропоксисиланЕ. Конденсацию проводят щэи &0°С в течение 4,5 ч. Пленку отливают и обрабатывают по примеру I. 3,4 мг- кв/г; удельное электросопротивление 112 Ом.см; прочность при растяжении ЗО кгс/см% число переноса 0,81; коэффициент водопроницаемости 2,1.1О см.с/г,

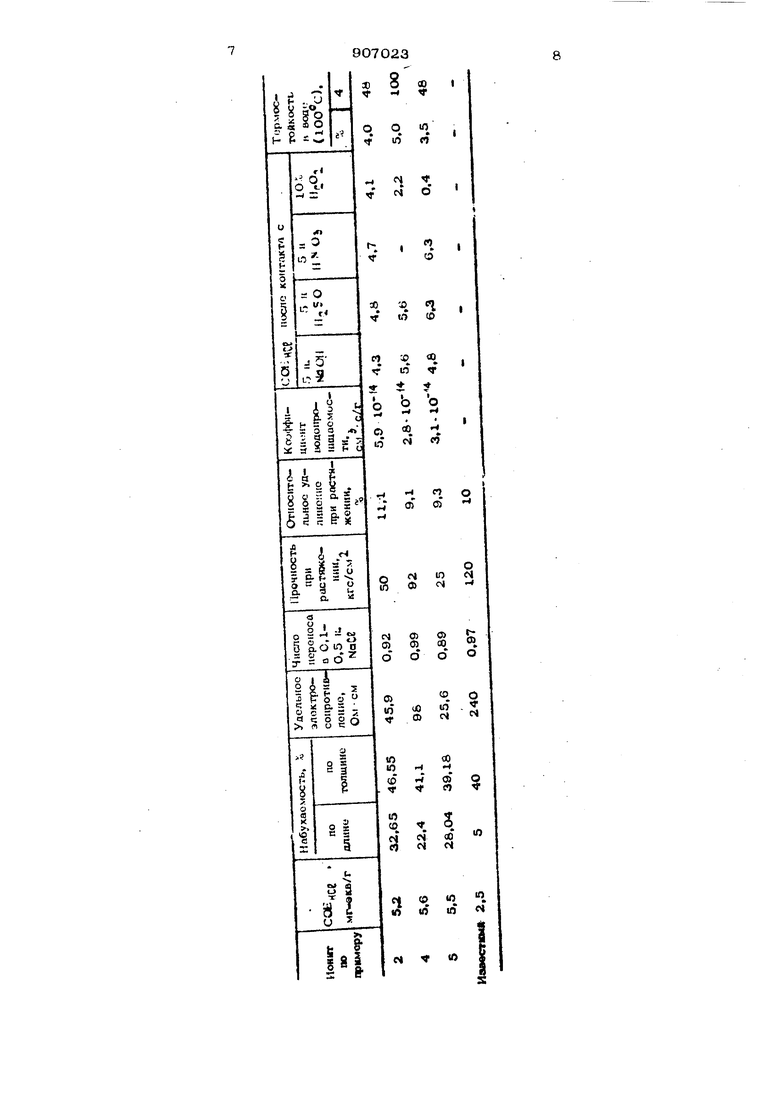

Свойства полученных в примерах 1-4 ионов представлены в таблице.

Мембрана в известном ионите достаточно устойчива в растворах минеральных кислот (с концентрацией до 5%) и щелочнь1х растворах. В растворах окислителей (1 H.HNO н 1О%-ная не устойчива.

Предлагаемый способ позволяет получать ионнтовые мембраны с высокими электрохимическими свойствами, несколько уступая известным в 1фочностных характеристиках, но перевосходят их в химической и термической стойкости.

Совокупность свойсгв Синтезированных анионообменных мембран прецполагант их использование в электропиализных установках при разцеленин ионов металлов и получении концентрированных кислот и щелечей.

N t.

Р с о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения инообменных материалов | 1973 |

|

SU478039A1 |

| Способ получения композиции для матрицы ионообменных мембран | 1986 |

|

SU1458363A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОНООБМЕННЫХ МЕМБРАН | 1979 |

|

SU734994A1 |

| Способ получения ионитов | 1974 |

|

SU532611A1 |

| Способ получения анионитов | 1977 |

|

SU732293A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕННЬ!Х КАТИОНИТОВЫХМЕМБРАН | 1971 |

|

SU289605A1 |

| Способ получения амфотерных ионитов | 1981 |

|

SU999547A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРФТОРИРОВАННЫХ СУЛЬФОКАТИОНИТНЫХ МЕМБРАН МЕТОДОМ ПОЛИВА ИЗ РАСТВОРА | 2009 |

|

RU2427593C1 |

| Способ получения полифункциональных анионитов | 1975 |

|

SU536198A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОГЕННЫХ АНИОНООБМЕННЫХМЕМБРАН | 1971 |

|

SU298601A1 |

«

I -i I

о

ч Ч г I

«л to

формула изобретенкя

Способ получения ионообменных мембран путем совмещения ионогенных соединений с раствором полнвинилхлорида при s нагревании с последующим фс мованием пленки, обличающийся тем, что, с целью угфощення процесса и улуч шения физико-химических и электрохимических свойств мембран, в качестве ионо-Ю генных соединоний используют смась полиэтиленимииа с веществом, выбранным из группы, содержащей опигомер эпихлор-

гидркна с молекулярной массой 85O-OSO, хлорметилированный дифенилоксидформальдегидный олигомер с молекулярной массой 45О-550 и фенил-2,3-хлоргфоаокс1( силан, и нагревание осуществляют прк ЗО-бО С в течение 0,1-5,0 ч.

ИСТОЧН4ЫСК ннформацнн, принятые во внимание при экспертизе

Авторы

Даты

1982-02-23—Публикация

1980-06-19—Подача