Изобретение относится к области машиностроения и может использоваться при разработке технологии изготовления деталей и инструмента с применением химико-термической обработки (ХТО) и назначения припусков под окончательную механическую обработку с учетом деформации конкретно диффузионного слоя.

Известно, например, что при азотировании размеры деталей изменяются за счет увеличения относительного объема металла, т.е. поверхность деталей "разбухает". По книге: Тутов И. Е. Металловедение, М., "Машгиз", 1954 - "разбухание" диффузионного слоя составляет 4-6% от толщины слоя.

Однако, если толщина слоя определяется стандартными методами, например, металлографически, то определение изменения толщины поверхностного слоя за счет диффузионного насыщения представляет известные трудности.

Известен способ определения линейной деформации образцов, например, размером 14 мм в диаметре и 100 мм длиной (Карпов Л.П. Малодеформационная закалка в инертных газах, МиТОМ, 1973, N 10, с. 29). При этом можно определить общую деформацию образца, включающую деформацию сердцевины и диффузионного слоя, при этом преобладает деформация сердцевины и неизвестна деформация слоя.

В книге (ссылка на зарубежный источник): Лахтин Ю.М., Коган Я.Д. Азотирование стали, М.: Машиностроение, 1976, с. 135 - приводится расчетный способ определения "припухания" деталей с учетом времени азотирования и констант материала. Однако способ применим при режиме азотирования только 500oC. Значения констант неконкретны, расчет затруднителен.

В справочнике "Металловедение и термическая обработка стали и чугуна", М. "Металлургиздат", 1956, с. 634" дается приращение диаметра азотированных стальных образцов при измерении диаметра при разной толщине стенки цилиндров без учета конкретной деформации азотированного слоя.

За прототип принят способ определения общего приращения размеров деталей (диаметра) при ХТО, включающий изменение размеров диффузионного слоя и сердцевины (структурные превращения), описанный в справочнике "Металловедение" и термическая обработка стали и чугуна, указанном выше.

Недостаток прототипа - не определяется изменение (приращение) металла диффузионного слоя отдельно от сердцевины. Это необходимо знать при разработке технологии поверхностного упрочнения любым методом (азотирование, нитроцементация, карбонитрация, цементация и др.), т.к. с учетом "припухания" назначается припуск под окончательную механическую обработку после ХТО.

Цель изобретения - определять приращение толщины диффузионного слоя отдельно от сердцевины.

Поставленная цель достигается измерением контролируемого размера образца по всей его длине, выбором еще одного контролируемого размера между метками, расположенными вблизи каждого его торца, проведенный ХТО, повторном измерении контролируемых размеров, определении толщины диффузионного слоя, расчете относительной деформации одностороннего диффузионного слоя в зависимости от его толщины.

Общие признаки с прототипом - определяются линейные размеры образца (детали), общие сердцевины и диффузионного слоя до и после ХТО.

Отличительные признаки: определяется раздельно изменение (приращение) размера длины сердцевины образца и диффузионного слоя, образцы изготавливают из отожженной стали. Это позволяет учесть "припухание" слоя, не зависящего от деформации самой детали с разной геометрией.

Для реализации способа выполняют операции.

1. Изготавливают образцы из исследуемой отожженной стали. При ХТО исходная структура сердцевины и режимы ХТО должны обеспечивать только увеличение относительно объема стали, но не уменьшение. Образцы могут быть цилиндрические или плоские, но достаточной жесткости, исключающей коробление при ХТО. Длина образца должна быть больше толщины диффузионного слоя не менее чем в 50 раз.

2. На концах образцов изготавливают канавки или риски или другой геометрический знак, позволяющий измерять длину образца между этими знаками. Знаки от торцев образцов должны отстоять на расстоянии, превышающем толщину диффузионного слоя. Положение знака относительно оси образца при ХТО не должно изменяться.

3. Измеряют общую длину образцов l по торцам с точностью не грубее 0,05 нм.

4. Измеряют длину образцов между знаками lзн с такой же точностью, как измерена общая длина.

5. Выполняют ХТО, кроме тех, при которых окисляются поверхность деталей, например, высокотемпературной цементации.

6. Измеряют общую длину образцов l'.

7. Измеряют длину образцов между знаками

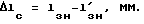

8. Находят общее приращение длины образцов

9. Находят приращение длины сердцевины образца

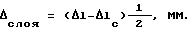

10. Находят абсолютное значение одностороннего приращения толщины диффузионного слоя

11. Определяют толщину диффузионного слоя на одном из торцев образца - h мм. Для этого, например, шлифуют лыску на торце глубиной, превышающей предполагаемую толщину слоя, протравливают микрошлиф, измеряют толщину слоя с точностью не грубее, чем измеряли длину образца.

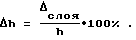

12. Находят относительное значение одностороннего приращения толщины диффузионного слоя

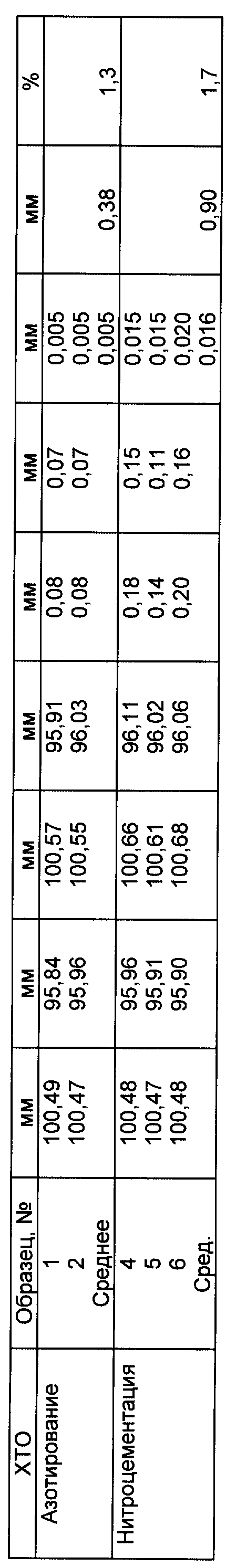

Способ проверен практически при сравнении приращения толщины диффузионного слоя стали 40Х при азотировании и при нитроцементации. Образцы диаметром 14 и длиной 100 мм вытачивали из прутков с твердостью 207 НВ (отожженные). Азотировали образцы при температуре 520-540oC 48 ч. Нитрацементация при температуре 800oC с выдержкой 20 ч выполнена в печи СШЦМ-6,6/9И4 с подачей триэтаноламина 60-80 капель в минуту с непосредственной закалкой из печи в воде. По краям образцов на расстоянии 2 мм от торца проточены кольцевые канавки глубиной 1 мм с симметричным раскрытием 60o. Торцы образцов после ХТО (нитроцементации) протирались для удаления сажи. Результаты определения линейных размеров, приращения толщины диффузионного слоя показаны в таблице. Поверхностная твердость после азотирования равна 414 HV, нитроцементация с закалкой 896 HV.

Видно и таблицы, что относительно приращение толщины диффузионного слоя при азотировании равно 1,3%, при нитроцементации - 1,7%, при толщине слоя соответственно 0,38 мм и 0,90 мм и поверхностной твердости соответственно 414 HV и 896 HV. Полученные значения используются для назначения технологического припуска при изготовлении деталей оснастки и инструмента.

Технический результат от внедрения способа определения деформации диффузионного слоя образцов заключается в сокращении сроков подготовки производства (разработки технологии без ХТО пробных деталей), снижении технологического брака, когда мал припуск, или снижение трудоемкости, когда не нужно снимать большой припуск после ХТО деталей. Возможность осуществления способа подтверждается планами внедрения вновь разработанных способов ХТО, например, нитроцементации, карбонитрации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИТРОЗАКАЛКИ СТАЛИ С ДВОЙНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКОЙ | 2000 |

|

RU2184796C2 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩИХ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ | 1997 |

|

RU2131468C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОРРОЗИОННОЙ СТОЙКОСТИ ДИФФУЗИОННОГО СЛОЯ ДЕТАЛИ ИЗ КОНСТРУКЦИОННОЙ СТАЛИ | 1993 |

|

RU2090861C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ ДИФФУЗИОННОГО СЛОЯ С УЧЕТОМ КОНФИГУРАЦИОННОГО ЭФФЕКТА | 1998 |

|

RU2147746C1 |

| СПОСОБ АНТИКОРРОЗИОННОГО АЗОТИРОВАНИЯ ДЕТАЛЕЙ, ИЗГОТОВЛЕННЫХ ИЗ СТАЛИ 40Х | 2000 |

|

RU2191222C2 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ СТАЛИ | 1994 |

|

RU2082820C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СРЕДНЕУГЛЕРОДИСТЫХ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 1996 |

|

RU2117069C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕПЛОСТОЙКОСТИ СТАЛИ | 1999 |

|

RU2164348C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2014 |

|

RU2559606C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2677908C1 |

Изобретение относится к области машиностроения и может быть использовано при разработке технологии изготовления деталей и инструмента. Способ заключается в изготовлении образцов, определении их контролируемого размера до химико-термической обработки и после нее, а также в расчете его изменения за счет обработки. Для обеспечения технического результата, заключающегося в получении информации, по толщине диффузионного слоя определяют линейную деформацию образцов по всей длине и сердцевины. Деформацию диффузионного слоя рассчитывают по разности всей длины и сердцевины и относят ее к толщине диффузионного слоя, определяемой после химико-термической обработки.

Способ определения деформации диффузионного слоя при химико-термической обработке стальных образцов, заключающийся в изготовлении образцов, определении их контролируемого размера, проведении химико-термической обработки, повторном определении контролируемого размера и расчета его изменения за счет химико-термической обработки, отличающийся тем, что изготавливают из отожженной стали образцы, длина каждого из которых не менее чем в 50 раз больше предполагаемой толщины диффузионного слоя, выбирают еще один контролируемый размер, перед проведением химико-термической обработки на образцах на расстоянии от каждого торца, превышающем предполагаемую толщину диффузионного слоя, наносят знаки и измеряют общую длину образцов и длину сердцевины между знаками, которые являются контролируемыми размерами, после расчета изменения контролируемых размеров находят абсолютное значение одностороннего изменения толщины диффузионного слоя, равного половине разности изменения общей длины образцов и изменения длины сердцевины, определяют толщину диффузионного слоя и рассчитывают относительную деформацию одностороннего диффузионного слоя в зависимости от его толщины.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технология азотирования легитрованной стали | |||

| Металловедение и термическая обработка стали и чугуна | |||

| Справочник /Под ред | |||

| акад | |||

| Н.Т.Гуднова | |||

| Государственное научно-техническое издательство литературы по черной и цветной металлургии | |||

| Приспособление для строгания деревянных полов, устраняющее работу на коленях | 1925 |

|

SU1956A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Малодеформационная закалка в инертных шазах | |||

| МиТОМ, 1973, N 10, с.29 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Лахтин Ю.М., Коган Я.Д | |||

| Азотирование стали | |||

| - М.: Машиностроение, 1976, с.135. | |||

Авторы

Даты

1998-11-27—Публикация

1995-12-13—Подача