(54) СТАНОК ДЛЯ НАМОТКИ И УКЛАДКИ КАТУШЕК В ПАЗЫ СТАТОРА ЭЛЕКТРИЧЕСКИХ МАШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для намотки и укладки катушек в пазы статора электрических машин | 1980 |

|

SU1065973A1 |

| Станок для намотки и укладки катушекВ пАзы МАгНиТОпРОВОдА CTATOPOB элЕКТРи-чЕСКиХ МАшиН | 1978 |

|

SU817885A1 |

| Станок для изготовления обмотки статоров электрических машин | 1983 |

|

SU1103327A1 |

| Станок для изготовления катушечных групп электрических машин | 1978 |

|

SU868934A1 |

| Устройство для изготовления обмотки статоров электрических машин | 1983 |

|

SU1171911A1 |

| Станок для намотки и укладки обмотки статоров электрических машин | 1987 |

|

SU1555769A1 |

| Станок для намотки и укладки катушек в пазы магнитопроводов статоров электрических машин | 1975 |

|

SU748689A1 |

| Устройство для изготовления и укладки катушек всыпной обмотки в пазы статора электрической машины | 1984 |

|

SU1302388A1 |

| Станок для намотки катушечных групп обмоток электрических машин | 1982 |

|

SU1069078A1 |

| Станок для намотки статоров электрических машин | 1979 |

|

SU790077A2 |

1

Изобретение относится к тбхнологическому оборудованию для изготовления электрических машин и аппаратов, в частности к устройству для намотки и укладки электрических катушек в пазы магнитопровода, и может быть использовано в электромашиностроении.

Известен станок для намотки статорных катушек, переноса и всыпки катушечных групп в пазы магнитопровода, содержаш.ий суппорт, на котором установлены намоточные шаблоны, имеющие возможность разворота и перемещения в зону переноса намотанных катушек, механизм развброта шаблона в позицию для намотки и намоточное мотовило с приводами вращения и возвратно-поступательного перемещения 1.

Недостатком этого станка является низкая производительность вследствие последовательного выполнения операций намотки шаблонов, переноса катушек и всыпки их в пазы магнитопровода.

Известен также станок для намотки и укладки катушек в пазы магнитопровода статоров электрической машины, содержащий намоточное устройство, включающее

в себя поводок с направляющими роликами, механизмы для крепления шаблонов, установленные на планшайбе, механизм для переброса провода с одной ступени шаблона на другую с приводом его возвратно-поступательного перемещения вдоль оси шаблона, механизм изготовления клиньев, механизм всыпки катушечных групп в пазы статора и механизм отрезки и защемления провода 2.

Однако известное устройство обладает низкой производительностью в связи с тем, что намотка каждого шаблона и их перенос с. катушками на позицию пересыпки происходят последовательно. Кроме того, перед осуществлением скачка намоточного устройства для перехода с ступени шаблона на другую необходимо снижение скррости его вращения.

Цель изобретения - повышение производительности.

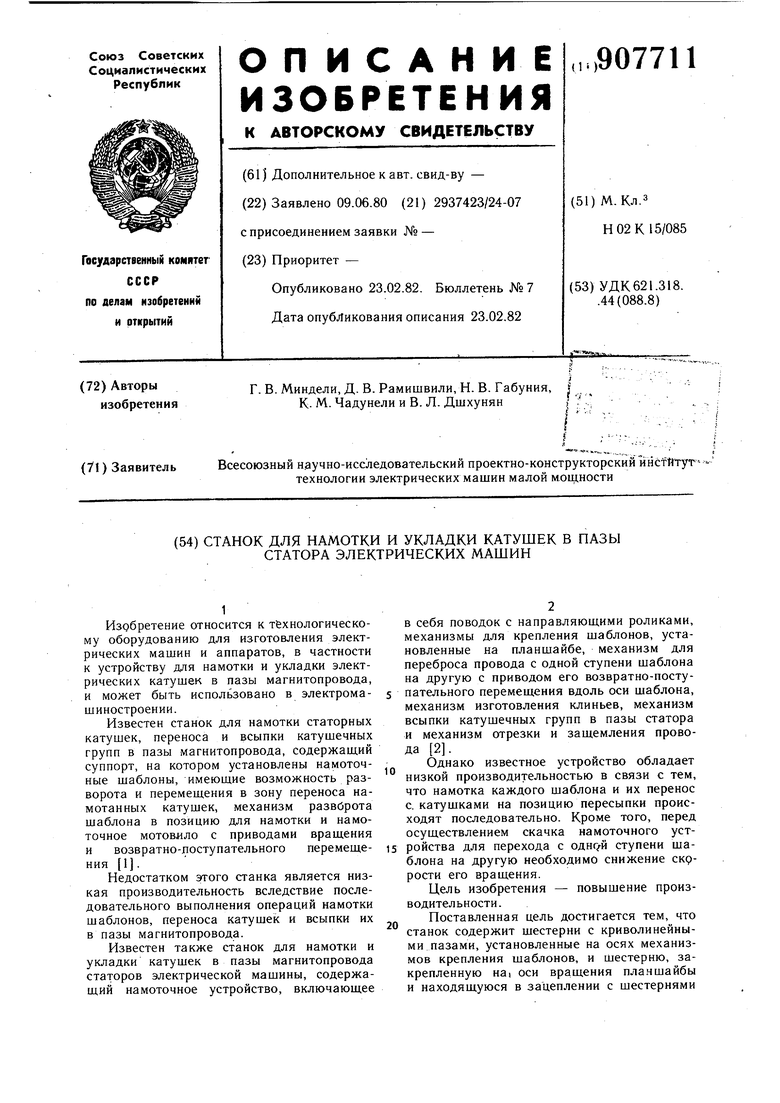

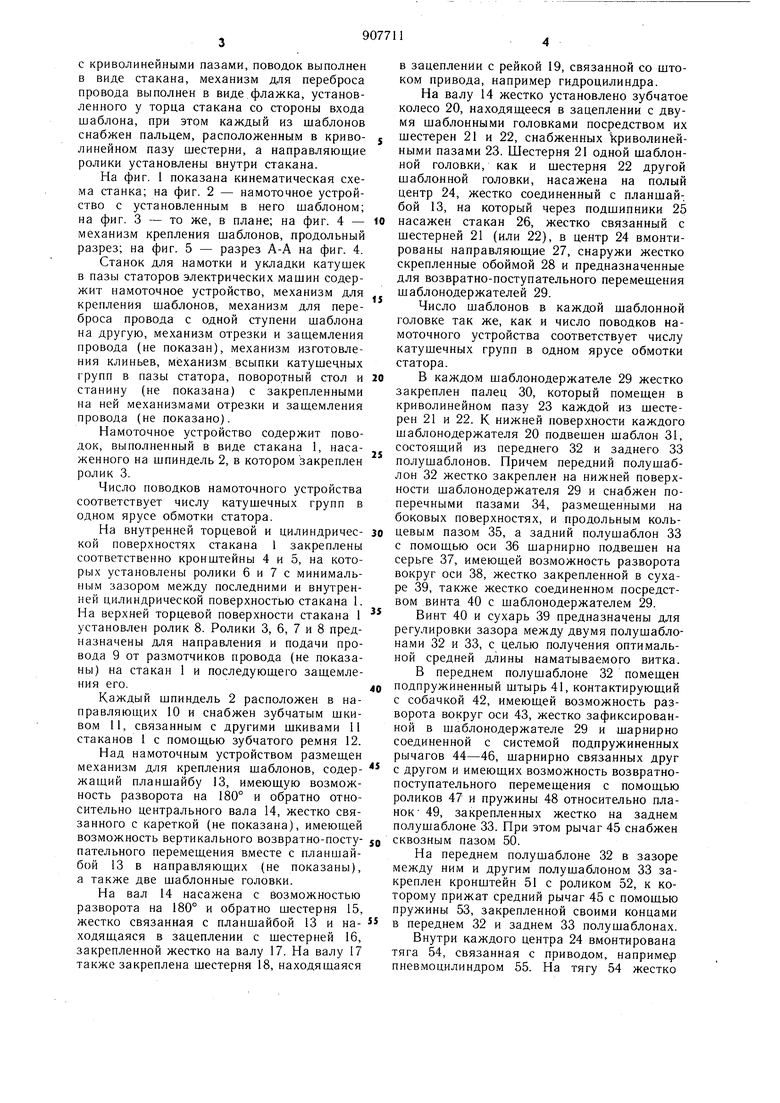

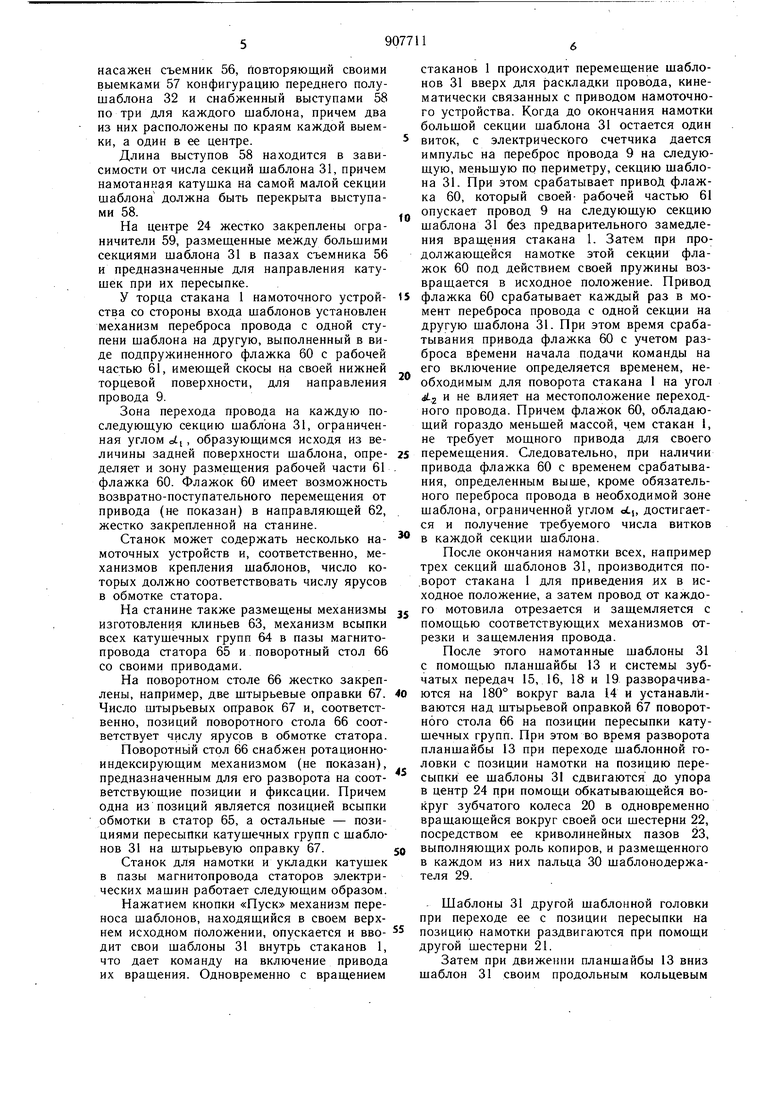

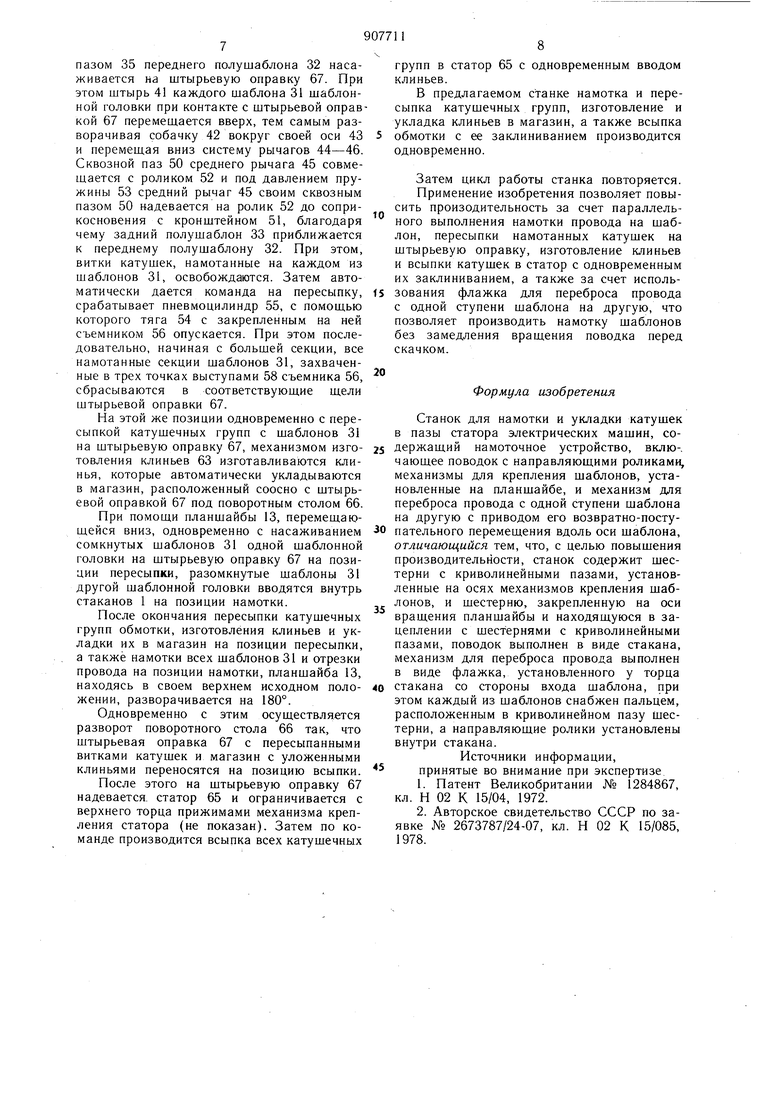

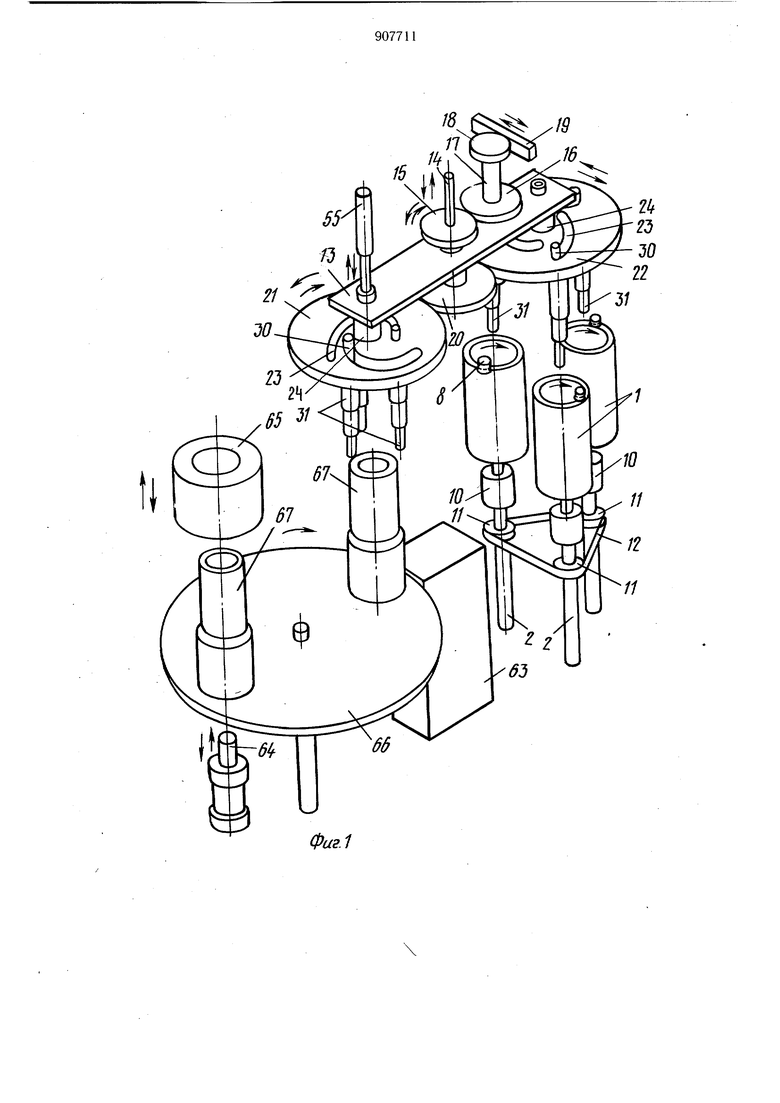

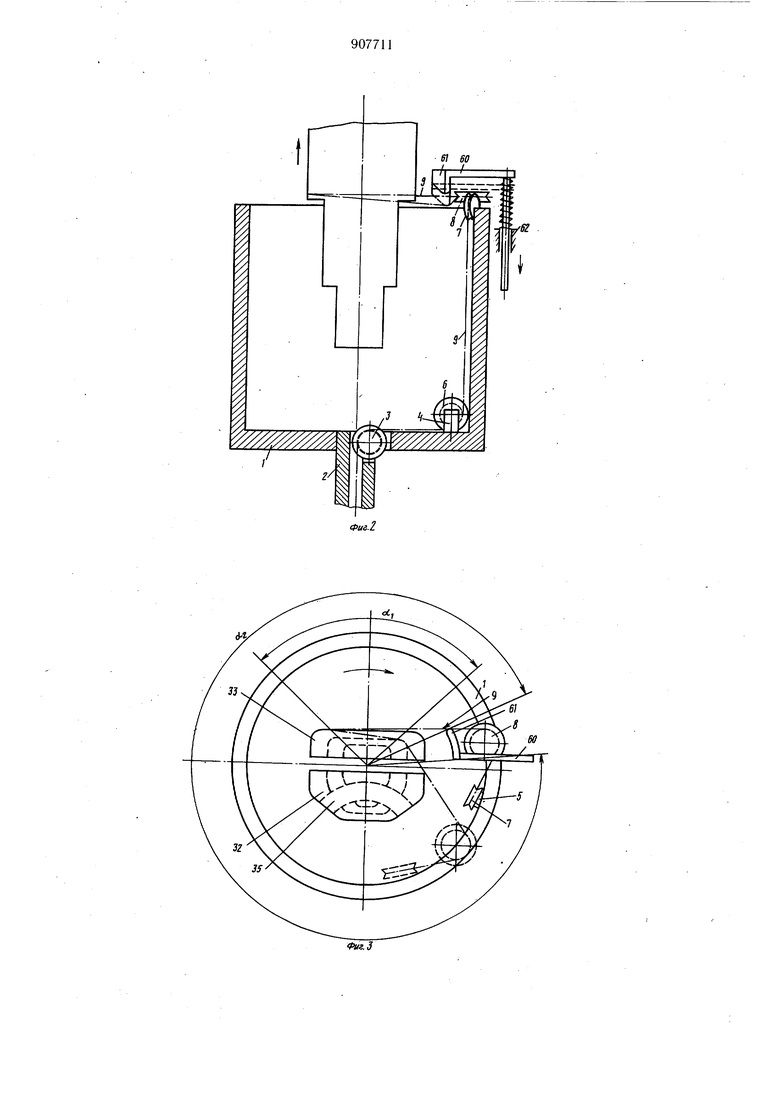

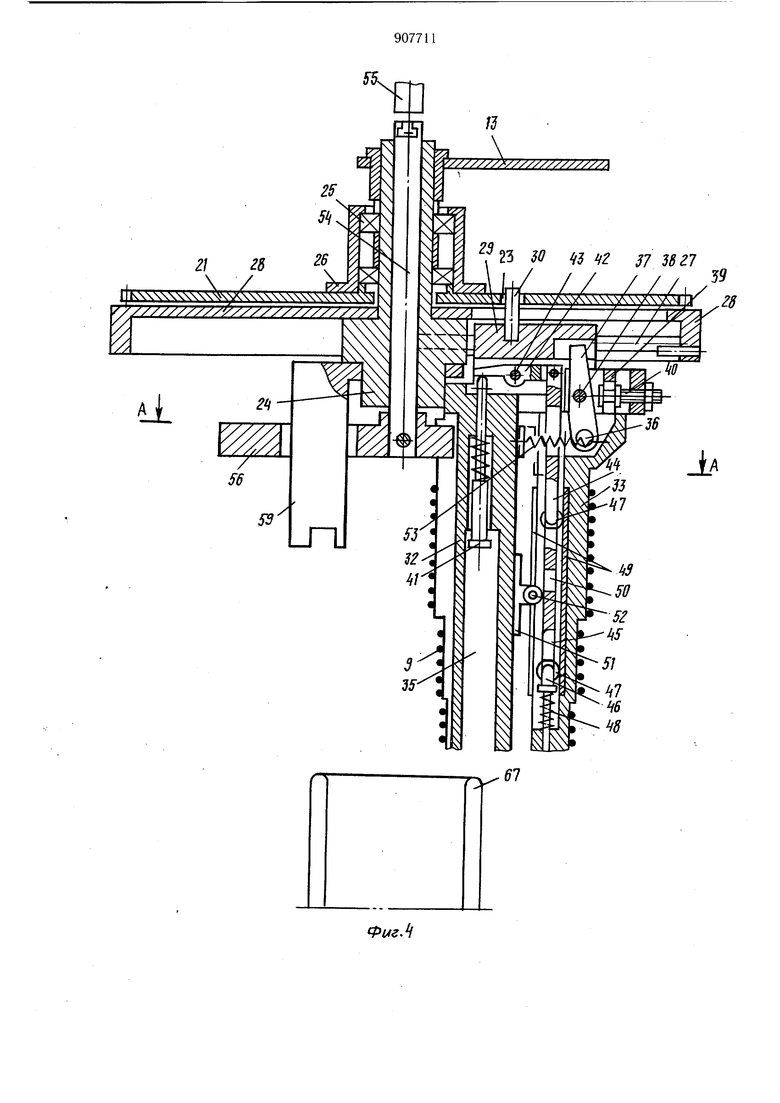

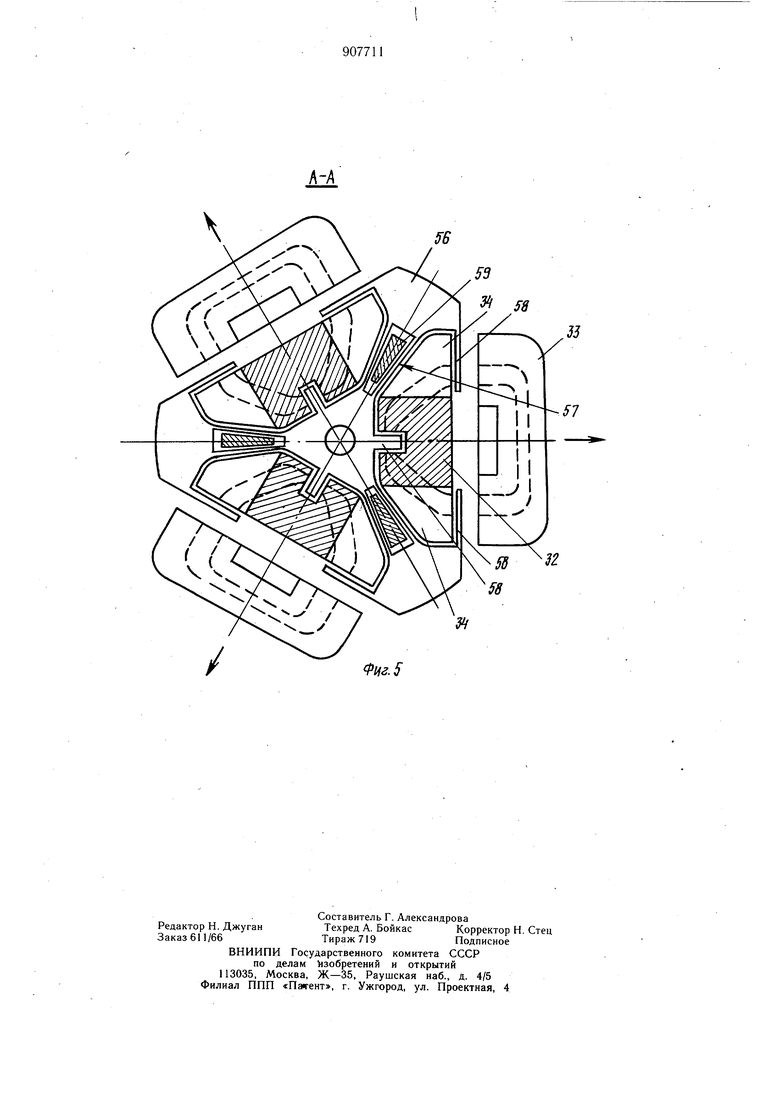

Поставленная цель достигается тем, что станок содержит шестерни с криволинейными пазами, установленные на осях механизмов крепления шаблонов, и Шестерню, закрепленную на оси вращения планшайбы и находящуюся в зацеплении с шестернями С криволинейными пазами, поводок выполнен в виде стакана, механизм для переброса провода выполнен в виде флажка, установленного у торца стакана со стороны входа шаблона, при этом каждый из шаблонов снабжен пальцем, расположенным в криволинейном пазу шестерни, а направляющие ролики установлены внутри стакана. На фиг. 1 показана кинематическая схема станка; на фиг. 2 - намоточное устройство с установленным в него шаблоном; на фиг. 3 - то же, в плане; на фиг. 4 - механизм крепления шаблонов, продольный разрез; на фиг. 5 - разрез А-А на фиг. 4. Станок для намотки и укладки катушек в пазы статоров электрических машин содержит намоточное устройство, механизм для крепления шаблонов, механизм для переброса провода с одной ступени шаблона на другую, механизм отрезки и защемления провода (не показан), механизм изготовления клиньев, м1еханизм всыпки катушечных групп в пазы статора, поворотный стол и станину (не показана) с закрепленными на ней механизмами отрезки и защемления провода (не показано). Намоточное устройство содержит поводок, выполненный в виде стакана 1, насаженного на шпиндель 2, в котором закреплен ролик 3. Число поводков намоточного устройства соответствует числу катушечных групп в одном ярусе обмотки статора. На внутренней торцевой и цилиндрической поверхностях стакана 1 закреплены соответственно кронштейны 4 и 5, на которых установлены ролики 6 и 7 с минимальным зазором между последними и внутренней цилиндрической поверхностью стакана 1. На верхней торцевой поверхности стакана 1 установлен ролик 8. Ролики 3, 6, 7 и 8 предназначены для направления и подачи провода 9 от размотчиков провода (не показаны) на стакан 1 и последующего защемления его. Каждый шпиндель 2 расположен в направляющих 10 и снабжен зубчатым щкивом И, связанным с другими шкивами И стаканов 1 с помощью зубчатого ремня 12. Над намоточным устройством размещен механизм для крепления щаблонов, содержащий планшайбу 13, имеющую возможность разворота на 180° и обратно относительно центрального вала 14, жестко связанного с кареткой (не показана), имеющей возможность вертикального возвратно-постунательного перемещения вместе с планшайбой 13 в направляющих (не показаны), а также две шаблонные головки. На вал 14 насажена с возможностью разворота на 180° и обратно шестерня 15, жестко связанная с планшайбой 13 и находящаяся в зацеплении с шестерней 16, закрепленной жестко на валу 17. На валу 17 также закреплена шестерня 18, находящаяся в зацеплении с рейкой 19, связанной со штоком привода, например гидроцилиндра. На валу 14 жестко установлено зубчатое колесо 20, находящееся в зацеплении с двумя шаблонными головками посредством их шестерен 21 и 22, снабженных Криволинейными пазами 23. Шестерня 21 одной шаблонной головки, как и шестерня 22 другой шаблонной головки, насажена на полый центр 24, жестко соединенный с планшай-, бой 13, на который через подшипники 25 насажен стакан 26, жестко связанный с щестерней 21 (или 22), в центр 24 вмонтированы направляющие 27, снаружи жестко скрепленные обоймой 28 и предназначенные для возвратно-поступательного перемещения шаблонодержателей 29. Число шаблонов в каждой шаблонной головке так же, как и число поводков намоточного устройства соответствует числу катушечных групп в одном ярусе обмотки статора. В каждом шаблонодержателе 29 жестко закреплен палец 30, который помещен в криволинейном пазу 23 каждой из шестерен 21 и 22. К нижней поверхности каждого шаблонодержателя 20 подвешен шаблон 31, состоящий из переднего 32 и заднего 33 полушаблонов. Причем передний полушаблон 32 жестко закреплен на нижней поверхности шаблонодержателя 29 и снабжен поперечными пазами 34, размещенными на боковых поверхностях, и продольным кольцевым пазом 35, а задний полушаблон 33 с помощью оси 36 шарнирно подвешен на серьге 37, имеющей возможность разворота вокруг оси 38, жестко закрепленной в сухаре 39, также жестко соединенном посредством винта 40 с щаблонодержателем 29. Винт 40 и сухарь 39 предназначены для регулировки зазора между двумя полушаблонами 32 и 33, с целью получения оптимальной средней длины наматываемого витка. В переднем полушаблоне 32 помещен подпружиненный штырь 41, контактирующий с собачкой 42, имеющей возможность разворота вокруг оси 43, жестко зафиксированной в шаблонодержателе 29 и шарнирно соединенной с системой подпружиненных рычагов 44-46, шарнирно связанных друг с другом и имеющих возможность возвратнопоступательного перемещения с помощью роликов 47 и пружины 48 относительно планок- 49, закрепленных жестко на заднем полущаблоне 33. При этом рычаг 45 снабжен сквозным пазом 50. На переднем полушаблоне 32 в зазоре между ним и другим полушаблоном 33 закреплен кронштейн 51 с роликом 52, к которому прижат средний рычаг 45 с помощью пружины 53, закрепленной своими концами в переднем 32 и заднем 33 полушаблонах. Внутри каждого центра 24 вмонтирована тяга 54, связанная с приводом, наприме р пневмоцилиндром 55. На тягу 54 жестко насажен съемник 56, повторяющий своими выемками 57 конфигурацию переднего полушаблона 32 и снабженный выступами 58 по три для каждого шаблона, причем два из них расположены по краям каждой выемки, а один в ее центре. Длина выступов 58 находится в зависимости от числа секций шаблона 31, причем намотанная катушка на самой малой секции шаблона должна быть перекрыта выступами 58. На центре 24 жестко закреплены ограничители 59, размешенные между большими секциями шаблона 31 в пазах съемника 56 и предназначенные для направления катушек при их пересыпке. У торца стакана 1 намоточного устройства со стороны входа шаблонов установлен механизм переброса провода с одной ступени шаблона на другую, выполненный в виде подпружиненного флажка 60 с рабочей частью 61, имеюшей скосы на своей нижней торцевой поверхности, для направления провода 9. Зона перехода провода на каждую последующую секцию шаблона 31, ограниченная углом ot( , образующимся исходя из величины задней поверхности шаблона, определяет и зону размещения рабочей части 61 флажка 60. Флажок 60 имеет возможность возвратно-поступательного перемещения от привода (не показан) в направляющей 62, жестко закрепленной на станине. Станок может содержать несколько намоточных устройств и, соответственно, механизмов крепления шаблонов, число которых должно соответствовать числу ярусов в обмотке статора. На станине также размещены механизмы изготовления клиньев 63, механизм всыпки всех катушечных групп 64 в пазы магнитопровода статора 65 и поворотный стол 66 со своими приводами. На поворотном столе 66 жестко закреплены, например, две штырьевые оправки 67. Число штырьевых оправок 67 и, соответственно, позиций поворотного стола 66 соответствует числу ярусов в обмотке статора. Поворотный стол 66 снабжен ротационноиндексирующим механизмом (не показан), предназначенным для его разворота на соответствующие позиции и фиксации. Причем одна из позиций является позицией всыпки обмотки в статор 65, а остальные - позициями пересыпки катушечных групп с щаблонов 31 на штырьевую оправку 67. Станок для намотки и укладки катушек в пазы магнитопровода статоров электрических машин работает следующим образом. Нажатием кнопки «Пуск механизм переноса шаблонов, находящийся в своем верхнем исходном положении, опускается и вводит свои шаблоны 31 внутрь стаканов 1, что дает команду на включение привода их вращения. Одновременно с вращением стаканов 1 происходит перемещение шаблонов 31 вверх для раскладки провода, кинематически связанных с приводом намоточного устройства. Когда до окончания намотки большой секции шаблона 31 остается один виток, с электрического счетчика дается импульс на переброс провода 9 на следующую, меньшую по периметру, секцию шаблона 31. При этом срабатывает привод флажка 60, который своей- рабочей частью 61 опускает провод 9 на следующую секцию шаблона 31 без предварительного замедления вращения стакана 1. Затем при продолжающейся намотке этой секции флажок 60 под действием своей пружины возвращается в исходное положение. Привод флажка 60 срабатывает каждый раз в момент переброса провода с одной секции на другую шаблона 31. При этом время срабатывания привода флажка 60 с учетом разброса времени начала подачи команды на его включение определяется временем, необходимым для поворота стакана 1 на угол и не влияет на местоположение переходного провода. Причем флажок 60, обладающий гораздо меньшей массой, чем стакан 1, не требует мощного привода для своего перемещения. Следовательно, при наличии привода флажка 60 с временем срабатывания, определенным выше, кроме обязательного переброса провода в необходимой зоне шаблона, ограниченной углом otj, достигается и получение требуемого числа витков в каждой секции шаблона. После окончания намотки всех, например трех секций шаблонов 31, производится по.ворот стакана 1 для приведения их в исходное положение, а затем провод от каждого мотовила отрезается и защемляется с помощью соответствующих механизмов отрезки и защемления провода. После этого намотанные шаблоны 31 с помощью планшайбы 13 и системы зубчатых передач 15, 16, 18 и 19 разворачиваются на 180° вокруг вала 14 и устанавливаются над штырьевой оправкой 67 поворотного стола 66 на позиции пересыпки катушечных групп. При этом во время разворота планшайбы 13 при переходе шаблонной головки с позиции намотки на позицию пересыпки ее шаблоны 31 сдвигаются до упора в центр 24 при помощи обкатывающейся вокруг зубчатого колеса 20 в одновременно вращающейся вокруг своей оси шестерни 22, посредством ее криволинейных пазов 23, выполняющих роль копиров, и размещенного в каждом из них пальца 30 шаблонодержателя 29. Шаблоны 31 другой шаблонной головки при переходе ее с позиции пересыпки на позицию намотки раздвигаются при помощи другой шестерни 21. Затем при движении планшайбы 13 вниз шаблон 31 своим продольным кольцевым

пазом 35 переднего полушаблона 32 насаживается на штырьевую оправку 67. При этом штырь 41 каждого шаблона 31 шаблонной головки при контакте с штырьевой оправкой 67 перемеш,ается вверх, тем самым разворачивая собачку 42 вокруг своей оси 43 и перемеш.ая вниз систему рычагов 44-46. Сквозной паз 50 среднего рычага 45 совмещается с роликом 52 и под давлением пружины 53 средний рычаг 45 своим сквозным пазом 50 надевается на ролик 52 до соприкосновения с кронштейном 51, благодаря чему задний полушаблон 33 приближается к переднему полушаблону 32. При этом, витки катушек, намотанные на каждом из шаблонов 31, освобождаются. Затем автоматически дается команда на пересыпку, срабатывает пневмоцилиндр 55, с помощью которого тяга 54 с закрепленным на ней съемником 56 опускается. При этом последовательно, начиная с большей секции, все намотанные секции шаблонов 31, захваченные в трех точках выступами 58 съемника 56, сбрасываются в соответствующие щели штырьевой оправки 67. На этой же позиции одновременно с пересыпкой катушечных групп с шаблонов 31 на штырьевую оправку 67, механизмом изготовления клиньев 63 изготавливаются клинья, которые автоматически укладываются в магазин, расположенный соосно с щтырьевой оправкой 67 под поворотным столом 66. При помощи планщайбы 13, перемещающейся вниз, одновременно с насаживанием сомкнутых щаблонов 31 одной шаблонной головки на штырьевую оправку 67 на позиции пересыпки, разомкнутые шаблоны 31 другой шаблонной головки вводятся внутрь стаканов 1 на позиции намотки. После окончания пересыпки катушечных групп обмотки, изготовления клиньев и укладки их в магазин на позиции пересыпки, а также намотки всех шаблонов 31 и отрезки провода на позиции намотки, планшайба 13, находясь в своем верхнем исходном положении, разворачивается на 180°. Одновременно с этим осуществляется разворот поворотного стола 66 так, что штырьевая оправка 67 с пересыпанными витками катушек и магазин с уложенными клиньями переносятся на позицию всыпки. После этого на штырьевую оправку 67 надевается, статор 65 и ограничивается с верхнего торца прижимами механизма крепления статора (не показан). Затем по команде производится всыпка всех катушечных

групп в статор 65 с одновременным вводом клиньев.

В предлагаемом станке намотка и пересыпка катушечных групп, изготовление и укладка клиньев в магазин, а также всыпка обмотки с ее заклиниванием производится одновременно.

Затем цикл работы станка повторяется.

Применение изобретения позволяет повысить произодительность за счет параллельного выполнения намотки провода на шаблон, пересыпки намотанных катушек на штырьевую оправку, изготовление клиньев и всыпки катушек в статор с одновременным их заклиниванием, а также за счет использевания флажка для переброса провода с одной ступени шаблона на другую, что позволяет производить намотку шаблонов без замедления вращения поводка перед скачком. Формула изобретения Станок для намотки и укладки катушек в пазы статора электрических машин, содержащий намоточное устройство, вклю-. чающее поводок с направляющими роликами, механизмы для крепления шаблонов, установленные на планшайбе, и механизм для переброса провода с одной ступени шаблона на другую с приводом его возвратно-постунательного перемещения вдоль оси шаблона, отличающийся тем, что, с целью повышения производительности, станок содержит шестерни с криволинейными пазами, установленные на осях механизмов крепления шаблонов, и шестерню, закрепленную на оси вращения планшайбы и находящуюся в зацеплении с шестернями с криволинейными пазами, поводок выполнен в виде стакана, механизм для переброса провода выполнен в виде флажка, установленного у торца стакана со стороны входа щаблона, при этом каждый из щаблонов снабжен пальцем, расположенным в криволинейном пазу щестерни, а направляющие ролики установлены внутри стакана. Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании № 1284867, кл. Н 02 К 15/04, 1972. 2.Авторское свидетельство СССР по заявке № 2673787/24-07, кл. Н 02 К 15/085, 1978.

И

Фцг.

Авторы

Даты

1982-02-23—Публикация

1980-06-09—Подача