5) СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ И ГАЗООБРАЗНЫХ ПРОДУКТОВ ИЗ УГЛЯ .

1

Изобретение относится к способам получения жидких и газообразных продуктов из угля и может быть использовано в у-лехимической промышленности и промышленности синтетического топлива.

Известны способы получения жидких продуктов из угля термическим растворением последнего в присутствии как соединений доноров водорода (тетралина, тетрагидрохинолина), так и ароматических углеводородов в субкритическом и суперкритическом состоянии 1 и 12.

Наиболее близким к изобретению является способ получения жидких и газообразных продуктов из угля путем смешения измельченного угля с растворителем, кипящим при 35-200°С, гидрогенизации полученной суспензии при, например, 380-500 С под давлением в присутствии водорода и катализатора, фракциорирования полученных продук- ,

тов с рециркуляциеи растворителя на смешение с углем 3.

Однако в данном способе суммарный выход жидких продуктов не превышает 5 57 от веса сухого угля. Выход дизельной фракции, таким образом, составляет незначительное количество от выхода жидких продуктов. Цель изобретения - повышение выхода дизельной фракции.

Поставленная цель достигается тем, что согласно способу получения жидких и газообразных продуктов из угля путем смешения измельченного угля с

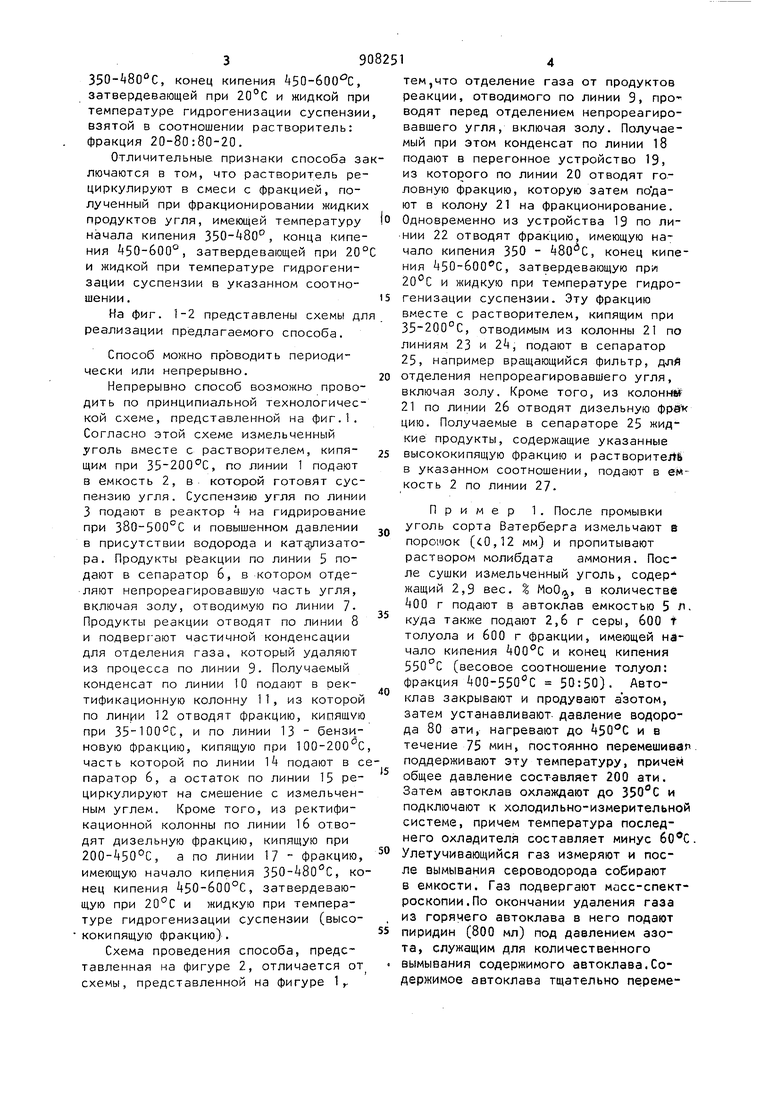

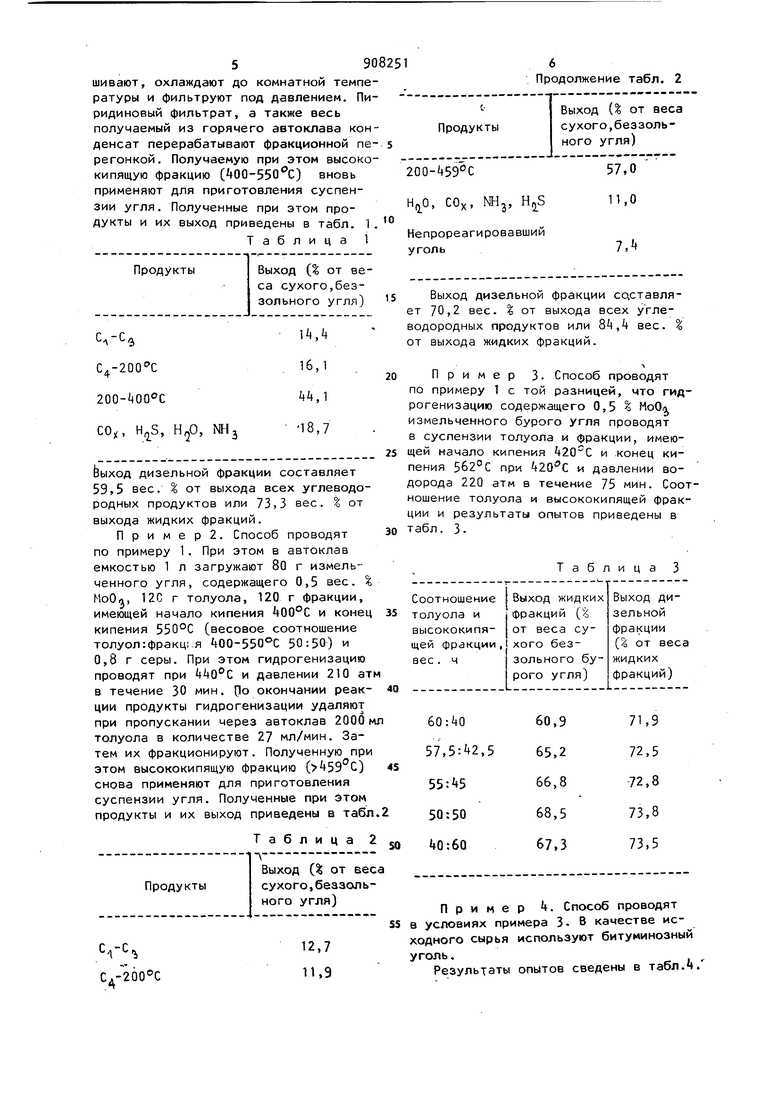

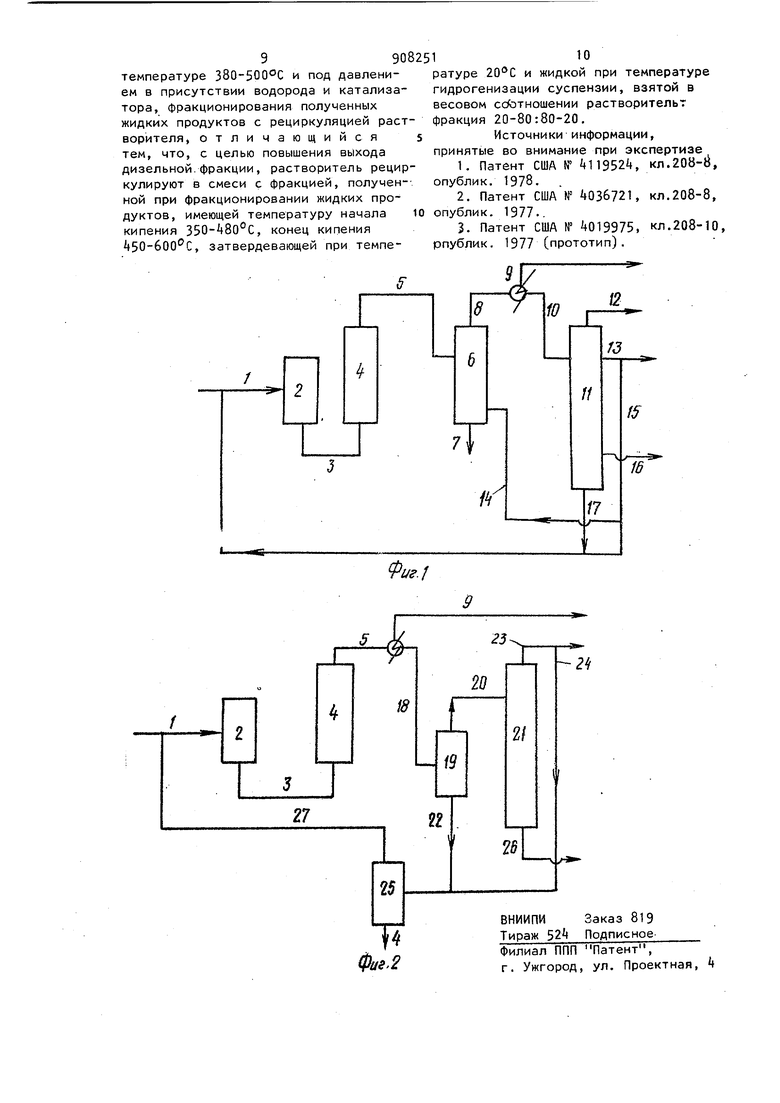

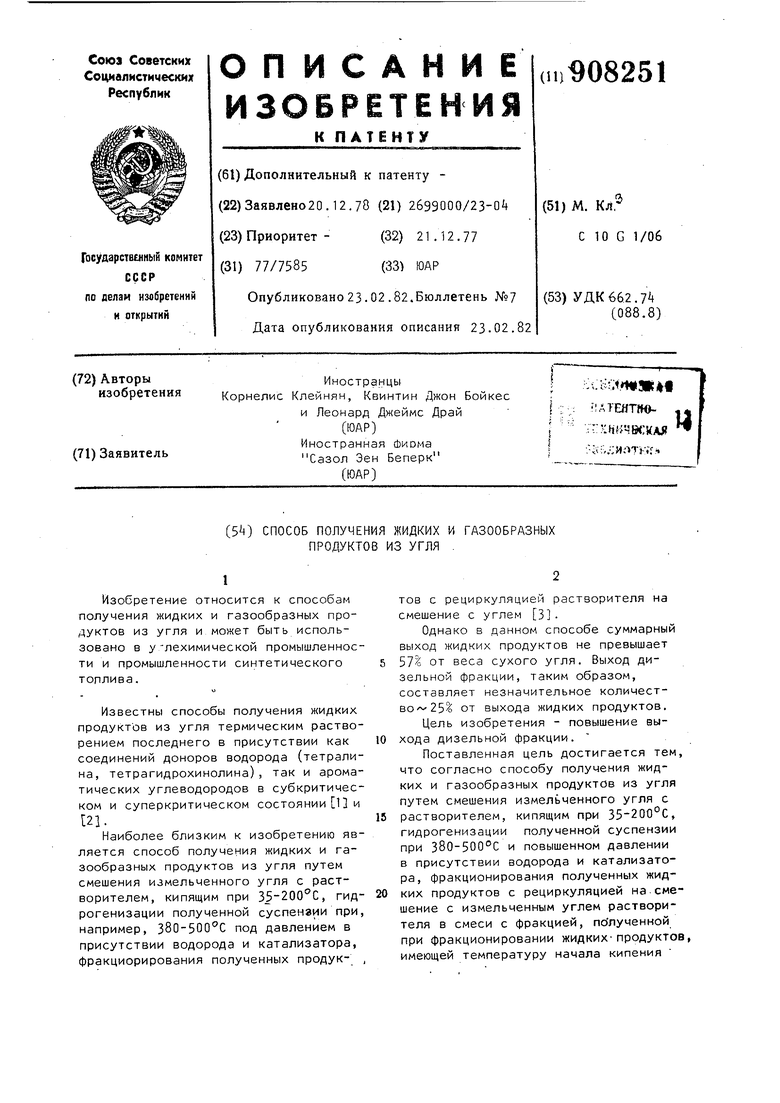

15 растворителем, кипящим при 35-200 С, гидрогенизации полученной суспензии при 380-500°С и повышенном давлении в присутствии водорода и катализатора, фракционирования полученных жидких продуктов с рециркуляцией на смешение с измельченным углем растворителя в смеси с фракцией, полученной при фракционировании жидких-продуктов, имеющей температуру начала кипения 39 , конец кипения 450-бОО С, затвердевающей при 20°С и жидкой при температуре гидрогенизации суспензии взятой в соотношении растворитель: фракция 20-80:80-20. Отличительные признаки способа за лючаются в том, что растворитель рециркулируют в смеси с фракцией, полученный при фракционировании жидких продуктов угля, имеющей температуру начала кипения 350-480, конца кипения ЗО-бОО, затвердевающей при 20° и жидкой при температуре гидрогенизации суспензии в указанном соотношении. На фиг. 1-2 представлены схемы дл реализации предлагаемого способа. Способ можно проводить периодически или непрерывно. Непрерывно способ возможно проводить по принципиальной технологической схеме, представленной на фиг.1. Согласно этой схеме измельченный уголь вместе с растворителем, кипящим при 35-200-С, по линии 1 подают в емкость 2, в которой готовят суспе-нзию угля. Суспензию угля по линии 3 подают в реактор 4 на гидрирование при 380-500°С и повышенном давлении в присутствии водорода и кат изатора. Продукты реакции по линии 5 подают в сепаратор 6, в котором отделяют непрореагировавшую часть угля, включая золу, отводимую по линии 7. Продукты реакции отводят по линии 8 и подвергают частичной конденсации для отделения газа, который удаляют из процесса по линии 9. Получаемый конденсат по линии 10 подают в ректификационную колонну П, из которой по линии 12 отводят фракцию, кипяшую при 35-100°С, и по пинии 13 - бензи новую фракцию, кипящую при 100-200°С часть которой по линии 14 подают в с паратор 6, а остаток по линии 15 ре циркулируют на смешение с измельченным углем. Кроме того, из ректификационной колонны по линии 16 отводят дизельную фракцию, кипящую при 200-450°С, а по линии 17 - фракцию, имеющую начало кипения 350-480 С, ко нец кипения 450-600°С, затвердевающую при 20°С и жидкую при температуре гидрогенизации суспензии (высококипящую фракцию). Схема проведения способа, представленная на фигуре 2, отличается от схемы, представленной на фигуре 1 тем,что отделение газа от продуктов реакции, отводимого по линии 9, проводят перед отделением непрореагировавшего угля, включая золу. Получаемый при этом конденсат по линии 18 подают в перегонное устройство 19, из которого по линии 20 отводят головную фракцию, которую затем подают в колону 21 на фракционирование. Одновременно из устройства 19 по линии 22 отводят фракцию, имеющую начало кипения 350 - , конец кипения 450-600С, затвердевающую при 20°С и жидкую при температуре гидрогенизации суспензии. Эту фракцию вместе с растворителем, кипящим при 35-200°С, отводимым из колонны 21 по линиям 23 и 24, подают в сепаратор 25, например вращающийся фильтр, дли отделения непрореагировавшего угля, включая золу. Кроме того, из колонн 21 по линии 26 отводят дизельную фрак цию. Получаемые в сепараторе 25 жидкие продукты, содержащие указанные высококипящую фракцию и растворитеЛб в указанном соотношении, подают в емкость 2 по линии 27. Пример 1. После промывки уголь сорта Ватерберга измельчают в nopoiuoK ,12 мм) и пропитывают раствором молибдата аммония. Пос ле сушки измельченный уголь, содержащий 2,9 вес. I МоОо,, а количестве 400 г подают в автоклав емкостью 5 л, куда также подают 2,6 г серы, 600 t толуола и 600 г фракции, имеющей начало кипения 400°С и конец кипения 550С (весовое соотношение толуол: фракция 400-550С 50:50). Автоклав закрывают и продувают азотом, затем устанавливают, давление водорода Во эти, нагревают до 450°С и в течение 75 мин, постоянно перемешиввп. поддерживают эту температуру, причем общее давление составляет 200 эти. Затем автоклав охлаждают до 350°С и подключают к холодильно-измерительной системе, причем температура последнего охладителя составляет минус 60®С. Улетучивающийся газ измеряют и после вымывания сероводорода собирают в емкости. Газ подвергают масс-спектроскопии.По окончании удаления газа из горячего автоклава в него подают пиридин (800 мл) под давлением азота, служащим для количественного вымывания содержимого автоклава.Содержимое автоклава тщательно перемешивают, охлаждают до комнатной темпе ратуры и фильтруют под давлением. Пи ридиновый фильтратj а также весь получаемый из горячего автоклава кон денсат перерабатывают фракционной пе регонкой. Получаемую при этом высоко кипящую фракцию CtOO-SSO C) вновь применяют для приготовления суспензии угля. Полученные при этом продукты и их выход приведены в табл. 1 Таблица 1 Выход (% от веПродуктыса сухого,беззольного угля) 200-400 С СОх, , , NHj Ьыход дизельной фракции составляет 59,5 вес. % от выхода всех углеводородных продуктов или 73,3 вес. I от выхода жидких фракций. П р и м е р 2. Способ проводят по примеру 1. При этом в автоклав емкостью 1 л загружают 80 г измельченного угля, содержащего 0,5 вес. % МоОл, 12С г толуола, 120 г фракции, имеющей начало кипения АОО°С и конец кипения 550°С (весовое соотношение толуол:фракцг:я АОО-550®С 50:50) и 0,8 г серы. При этом гидрогенизацию проводят при и давлении 210 атм в течение 30 мин. Qo окончании реакции продукты гидрогенизации удаляют при пропускании через автоклав 2000 м толуола в количестве 27 мл/мин. Затем их фракционируют. Полученную при этом высококипящую фракцию (59°С) снова применяют для приготовления суспензии угля. Полученные при этом продукты и их выход приведены в табл

Таблица 2

Выход (% от веса сухого,беззольного угля)

12,7

Ч-Ч С -2бо С 11,9 200Н О, Непр угол

Пример . Способ проводят в условиях примера 3- В качестве исходного сырья используют битуминозный уголь.

Результаты опытов сведены в табл.ч. Продолжение табл. 2 Выход (% от веса сухого,беззольПродуктыного угля) +59С СОх, NHj, ореагировавший ь Выход дизельной фракции саставляет вес. % от выхода всех углеводородных продуктов или 8k,k вес. % от выхода жидких фракций. Пример 3. Способ проводят по примеру 1 с той разницей, что гидрогенизацию содержащего 0,5 % МоОл измельченного бурого угля проводят в суспензии толуола и фракции, имеющей начало кипения 20°С и .конец кипения 5б2°С при и давлении водорода 220 атм в течение 75 мин. Соотношение толуола и высококипящей фракции и результаты опытов приведены в табл. 3. лица Таблица Пример 5. Способ проводят условиях примера 1 с той разницей, что в качестве растворителя используют метилциклогексан, а в качестве высококипящей фракции - остаток угол ного экстракта, имеющий начало кипения и конец кипения . Получаемую при фракционной перегонке высококипящую фракцию (739-1°С снова применяют для приготовления суспензии угля. Полученные при этом продукты и их выход привед ны в табл. 5 Табли ца 5 Выход ( от ве Продукты са сухого беззольного угля) Сд-аоо с 200-39 °С СО, H,, , Шз Непрореагировавший уголь Выход дизельной фракции составля ет 53,3 вес. % от выхода всех углев дородных продуктов или 77,3 вес. I от выхода жидких фракций. П р и м е р 6. Способ проводят в условиях примера 1 с той разницей, что вместо толуола применяют фракци кипящую при 35-100°С, полученную пр разделении жидких продуктов примера 1. При этом выход дизельной фракции составляет бЗ,5 вес. % от выхода всех углеводородных продуктов или 77, вес. % от выхода жидких фракций. Пример 7. Способ проводят в условиях примера 1 с той разницей, что вместо толуола применяют фракцию, кипящую при 100-200С, полученную при разделении жидких продуктов примера 1. При этом выход дизельной фракции составляет б9 вес. % от выхода всех углеводородных продуктов или 83,5вес./с от выхода жидких фракций. П р и м е р 8. Способ проводят в условиях примера 1 с той разницей, что гидрогенизацию ведут при 500°С. При этом выход дизельной фракции составляет б1,4 вес. % от выхода всех углеводо1зодных продуктов или 75,6 вес,% от выхода жидких фракций. Пример 9. Способ проводят в условиях примера 1 с той разницей, что толуол и высококипящую фракцию применяют в весовом соотношении 20:80. При этом выход дизельной фракции составляет 63,2 вес. % от выхода всех углеводородных продуктов или 77,4 вес. % от выхода жидких фракций. Пример 10. Способ проводят в условиях примера 1 с той разницей, что в качестве высококипящей фракции приг-,еняют остаток экстрагирования угля, имеющий начало кипения 480С и конец кипения 600°С. При этом выхол дизельной фракции составляет 6 ,5 вес от выхода всех углеводородных продуктов или 7,6 вес. % от выхода .жидких фракций. Пример 11. Способ проводят в условиях примера 1 с той лишь разницей, что в качестве выс.ококипящей фракцр1и применяют остаток экстрагирования угля, имеющий начало кипения 350°С и конец кипения 450С,гидрогенизацию ведут при ЗВО-С.При этом выход дизельной фракции составляет 58,8 вес. Z от выхода всех углеводородных продуктов или 73,4 вес. % от выхода жидких фракций. Формула изобретения Способ получения жидких и газообразых продуктов из угля путем смешения измельченного угля с растворителем, кипящим при температуре 35-200-С, гидрогенизации полученной суспензии при

температуре 380-500°С и под давлением в присутствии водорода и катализатора, фракционирования полученных жидких продуктов с рециркуляцией растворителя отличающийся s тем, что, с целью повышения выхода дизельной.фракции, растворитель рециркулируют в смеси с фракцией, получен-ной при фракционировании жидких продуктов, имеющей температуру начала 10 кипения , конец кипения АЗО-бОО-С, затвердевающей при температуре и жидкой при температуре гидрогенизации суспензии, взятой в весовом соотношении растворительт фракция 20-80:80-20,

Источники информации, принятые во внимание при экспертизе

1.Патент США W 4119524, кл.208-Й, опублик. 1978.

2.Патент СШди 4036721, кл.208-8, опублик, 1977..

3.Патент США W 4019975, кл,208-10 рпублик. 1977 (прототип).

F

12

Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2203924C1 |

| Способ превращения угля в жидкие продукты | 1980 |

|

SU1135430A3 |

| Способ комплексной добычи и переработки матричной нефти | 2018 |

|

RU2731216C2 |

| КОМБИНИРОВАНИЕ ГИДРОКРЕКИНГА И ДЕАСФАЛЬТИЗАЦИИ РАСТВОРИТЕЛЕМ КУБОВОГО ОСТАТКА | 2014 |

|

RU2656273C2 |

| СПОСОБ ГИДРООБРАБОТКИ ДИСТИЛЛЯТОВ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1993 |

|

RU2108366C1 |

| ПЕРЕРАБОТКА ГИДРОКРЕКИНГОМ КУБОВОГО ОСТАТКА | 2014 |

|

RU2663896C2 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДОВ | 2006 |

|

RU2312127C1 |

| СПОСОБ КОНВЕРСИИ ПАРАФИНОВОГО СЫРЬЯ | 2010 |

|

RU2542366C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНОГО ПЕКА-СВЯЗУЮЩЕГО ДЛЯ ПРОИЗВОДСТВА АНОДНОЙ МАССЫ УГЛЕРОДНЫХ ЭЛЕКТРОДОВ | 2015 |

|

RU2614445C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1973 |

|

SU385427A1 |

27

X

ft

17

г/

2

20

П

Авторы

Даты

1982-02-23—Публикация

1978-12-20—Подача