1

Изобретение относится к способу выделения ароматических углеводородов из углеводородных смесей.

Известен способ выделения ароматических углеводородов из углеводородных смесей путем фракционирования смеси углеводородов в первой колонне, из которой сверху отводят фракцию углеводородов не выше С4, а смесь углеводородов, выходящих снизу, направляют во вторую колонну, работающую при температуре 82-193°С и давлении 0-10,2 ат. Смесь алканов СБ-Се, бензола и толуола, кипящую при 65,5-110°С, выводят сверху второй колонны и направляют в колонну экстрактивной перегонки, которая работает при давлении О-3,4 ат, температуре верха 65,5-260°С и температуре низа 121-260°С, используя в качестве селективного растворителя водный диэтиленгликоль, бутанол, глицерин, полиэтиленгликоль, алкиловые эфиры моно- или дизтиленгликолей, СеНзСНО или фурфурол.

Из верхней части колонны экстрактивной перегонки выводят смесь алканов, а остаток из нижней части направляют в третью колонну, из которой выводят ароматические углеводороды Се-Сд, конденсируют их и направляют в колонну жидкостной экстракции, работающую при 38-232°С. Удаляемый из нижней части этой колонны экстракт вводят в первую отпарную колонну, где часть ароматические углеводородов отделяют и рециркулируют в нижнюю часть колонны жидкостной экстракции, а остаток вводят во вторую отпарную колонну, в которой растворитель отделяют от ароматических углеводородов.

Цель изобретения - увеличение выхода целевого продукта достигается за счет того, что сырье делят на три фракции, первую из

которых, содержащую в основном бензол и толуол, подвергают жидкостной экстракции, вторую, содержащую в основном ароматические углеводороды Сз, подвергают экстрактивной перегонке, а третью, содержащую преимущественно ароматические углеводороды Сд, подвергают гидродеалкилированию с последующим смещением полученного продукта с экстрактом стадии жидкостной экстракции и фракционированием полученной смеси.

Фракционирование исходного сырья проводят обычно в колонне с 50 тарелками, работающей при температуре верха 85°С и температуре низа 160°С, при давлении 0,6 кг/см .

Экстрактивную перегонку предпочтительно цроводят в колонне при температуре верха 100°С и температуре низа - 160°С, при абсолютном давлении в верху колонны 0,3 ат, а внизу 0,6 ат.

Жидкостную экстракцию и экстрактивную перегонку ведут чаще всего в присутствии селективного растворителя, представляющего собой N-метилпирролидон, N-оксиэтилпирролидон, бутиролактон, этиленгликоль, диэтиленгликоль, диметилформамид, сульфолан, диметилсульфоксид или смесь этих растворителей.

Гидродеалкилирование проводят обычно при температуре -500-800°С и давлении 35- 76 кг/см в присутствии водорода и хромоалюминиевого катализатора.

Полученная при фракционировании первая фракция состоит из бензола, толуола, ароматических углеводородов и неебольщих количеств Сз-ароматики, вторая фракция содержит главным образом Св-ароматику, а третья - преимущественно Сд- и Сю-ароматику. Из первой фракции при жидкостной экстракции выделяют бензол, толуол и Сз-ароматику. Вторую фракцию можно использовать как целевой продукт или при экстрактивной дистилляции получать из нее чистую Св-ароматику.

Рафинат, содержащий незначительные количества Са-ароматики и неароматику, отбирают сверху колонны экстрактивной дистил ЛЯ1ЦИИ и возвращают на стадию жидкостной экстракции.

Третью фракцию деалкилируют после разделения на Сэ- и Сю-ароматику. Из Сд-ароматики, получают бензол, толуол и Св-ароматику. Полученные деалкилаты могут быть смешаны с ароматическим экстрактом после стадии жидкостной экстракции и подвергнуты фракционированию с целью получения бензола, толуола и Сз-ароматики.

Для разделения исходного сырья на фракции проводят дистилляцию, которую осуществляют одним из известных способов в зависимости от состава сырья. Например, можно проводить фракционную перегонку сырья в разделителе известного типа, где основное количество бензола, толуола и неароматики, а также незначительное количество Св-ароматики отбирают в виде первой фракции сверху разделителя. Из этой фракции при жидкостной экстракции получают бензол, толуол и Св-ароматику. Из кубового остатка разделителя, состоящего преимущественно из Св-, Сди Сю-ароматики, при перегонке выделяют Сз-ароматические углеводороды и неароматику. Остаток представляет собой Сд- и Сю-ароматику.

Можно проводить перегонку так, что выделяют погон, состоящий из бензола, толуола и Сз-ароматики, и остаточный продукт, состоящий преимущественно из Сд- и Сю-ароматики. При последующей перегонке верхнего погона выделяют бензол, толуол, неароматические углеводороды и следы Св-ароматики, и погон, содержащий преимущественно Свароматику.

Кроме того, можно фракционировать сырье перегонкой при выбранных условиях для получения первого, второго и третьего потоков, соответственно с верха, середипы и низа одной дистилляционной колонны.

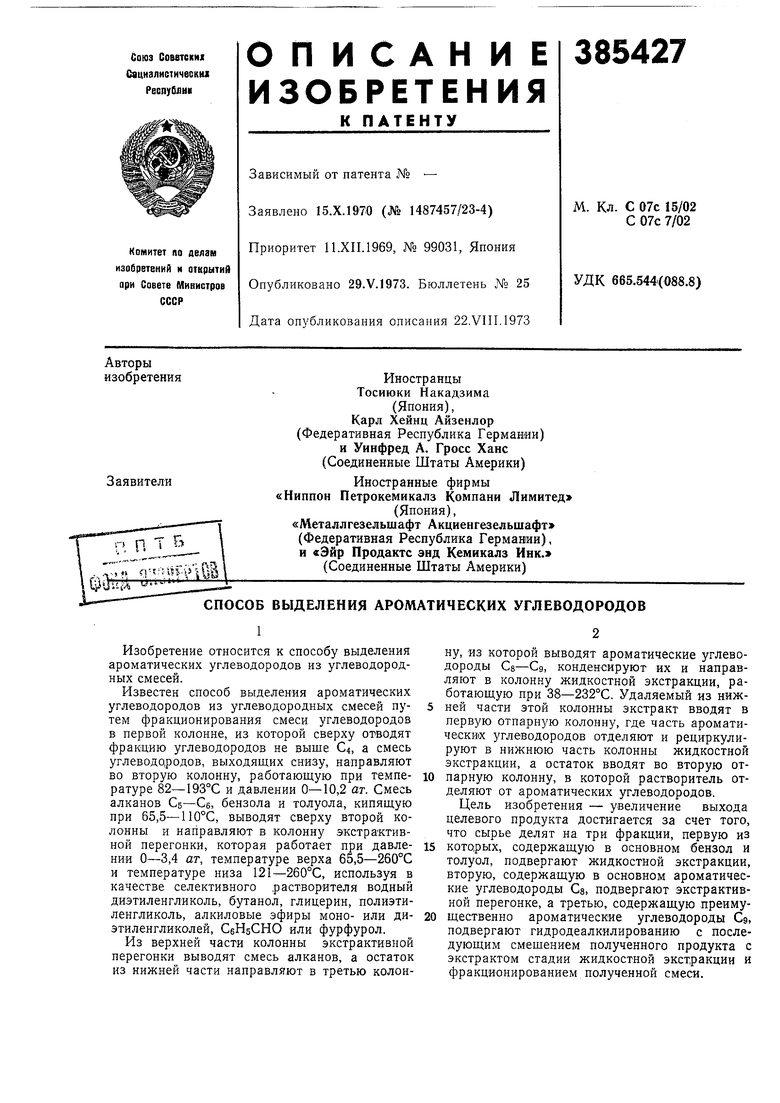

На чертеже дана схема установки для выделения ароматических углеводородов.

Сырьем служат углеводородные смеси, полученные после каталитического реформинга,

гидрирования продуктов пиролиза бензина, сырой бензол и смеси перечисленных продуктов.

Сырье по линии 1 поступает в разделитель 2, из которого по линии 3 выводят головной погон, содержащий бензол, толуол, неароматические углеводороды, кипящие в тех же пределах, и следы Св-ароматики, направляют его в среднюю секцию экстрактора 4 и противотоком подают растворитель, в качестве которого

используют N-метилпирролидон, N-оксиэгилпирролидон, бутиролактон, этилен- или диэтиленгликоль, диметилформамид, сульфолан, диметилсульфоксид и их смеси, взятые в чистом виде или разбавленные водой либо органическими растворителями, повышающими их

селективность. Растворители преимущественно

имеют более высокую температуру кипения,

чем извлекаемые ароматические углеводороды.

Поскольку головной погон из разделителя 2

не содержит Сд-, Сю-ароматики и других более высококипящих продуктов, количество растворителя, используемого для экстракции бензола, толуола и Св-ароматики, уменьшается, а его селективность увеличивается.

Из экстрактора 4 неароматическую фракцию выводят в виде рафината по линии 5, а ароматический экстракт по линии 6 направляют в систему фракционирования ароматических углеводородов.

Ароматические дистилляты перед фракционированием могут быть обработаны глиной для удаления присутствующих в них олефинов и примесей. Система фракционирования ароматики состоит из дистилляционных колонн 7, 8 н 9. В колонне 7 отделяют бензол, выводимый в жидком виде ниже верхней тарелки.

Остаточный продукт, состоящий из толуола и незначительных количеств Св-ароматики,

направляют по линии 10 в колонну 8, из которой чистый толуол выводят по линии /у в жидком виде пиже верхней тарелки, а чистую Св-ароматику - по линии J2. Выводимую из колонны 8 чистую Св-ароматику можно использовать как целевой продукт или провести ее доочистку в колонне 9, сверху которой по линии 13 выводят чистую Свароматику. Остаточный продукт, выводимый из колонны 9 по линии 14, представляет собой

небольщие количества более высококипящих примесей, полученных в результате деалкилирования. Чистоту ароматических углеводородов можно повысить, направляя в качестве редиркулята узкие фракции сверху колонн 7 и 8 на стадию селективной экстракции в экстрактор 4. Остаточный продукт из разделителя 2 по линии 15 направляют в дистилляционную колонну 16, где Св-ароматику отделяют и выводят сверху колонны цо линии 17. Сд- и Сю-ароматику выводят из колонны снизу. Температура в колонне 16 140-150°С. Качество Сз-ароматики, отбираемой сверху колонны 16, таково, что она может быть использована как готовый продукт. Если же требуется очень чистый продукт, Св-ароматику можно обработать глиной и направить для удаления примесей неароматики в нижнюю часть аппарата экстрактивной дистилляции 18, в верхнюю часть которого подают рециркулирующий растворитель. Экстрактивную дистилляцию проводят в присутствии полярного растворителя, кипящего приблизительно при температуре кипения Св-ароматических углеводородов и не образующего с ними азеотропов, например N-метилпирролидона, сульфолана и полиэтиленгликоля. На стадии экстрактивной дистилляции получают рафинат, состоящий из неароматических углеводородов, которые присутствуют в Св-ароматической фракции. Этот рафинат по линии 19 вместе с потоком, поступающим ио линии 3, может быть направлен в экстрактор 4. Св-ароматические углеводороды, содержащие 500 ррт неароматики, выводят из колонны 18 по линии 20. Если жидкостную экстракцию и экстрактивную дистилляцию комбинируют с процессом гидродеалкилирования,Сз-ароматическую фракцию колонны 8 по линии 21 направляют вместе с потоком, поступающим по линии 15, в колонну 16 для отделения высококипящих продуктов, образующихся при диалкилирозании. Сд- и Сю-ароматические фракции, получаемые снизу колонны 16 и содержащие небольщие количества неаро.матических примесей, направляют по линии 22 в аппарат гидродеалкилирования 23 для превращения в бензол, толуол и Са-ароматику, после чего по линии 24 их направляют в линию 6 и оттуда в систему фракционирования ароматики. Для получения более высоких результатов Сд-ароматику перед гидродеалкилированием отделяют от Св-ароматики. В этом случае остаток из колонны 16 направляют по линии 25 в колонну дистилляции Сд-ароматики 26 для отделения Сю-ароматики. Сверху колонны 26 выводят ароматическую фракцию Сд и направляют в аппарат 23 по линии 22. Гидродеалкилирование проводят в присутствии водорода и катализатора или при высокой температуре без катализатора. Обычно каталитическое Гидродеалкилирование проводят при температуре 500°С и давлении 25- 76 кг/см в присутствии водорода, никеля, окиси кобальта и окиси молибдена. В этих условиях небольщие количества Сд- Сю-парафиноз превращаются в низкомолекулярные газы и происходит деметилирование Сд- и Сю-ароматики с образованием бензола, толуола и Свароматических углеводородов. Термическое деалкилирование проводят при тех же или более высоких температурах и давлении в присутствии водорода, но без катализатора. Пример. В разделитель 2, содержащий 50 тарелок и работающий при температуре верха 85°С, температура низа 160°С и давлении 0,6 кг/см, подают сырье, состав которого и объемная скорость приведены в табл. 1. Таблица 1 Состав смесей и объемные скорости на выходе из разделителя 2 (по линиям 3 и /5) приведены в табл. 2. Таблица 2 В многоступенчатый экстрактор 4, содеращий 24 тарелки и работающий при 60°С, одают смесь 50 вес. % N-метилпирролидона и 50 вес. % моноэтиленгликоля. В табл. 3 приведены объемные скорости ратворителя и сырья в экстракторе 4.

Таблица 3

0,3 ат, абсолютном давлении низа 0,6 ат в присутствии растворителя N-метилпИрролидоТаблица 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU328561A1 |

| В П Т Б | 1973 |

|

SU399144A1 |

| БН^^.ЛИО'.ЪКА | 1973 |

|

SU365897A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1971 |

|

SU316245A1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И ПАРАФИНО-ОЛЕФИНОВОИ ФРАКЦИИ | 1966 |

|

SU188399A1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ГИДРООЧИСТКИ БЕНЗИНОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1973 |

|

SU404273A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU331535A1 |

| СПОСОБ РАЗДЕЛЕНИЯ АРОМАТИЧЕСКИХ И АЛИФАТИЧЕСКИХ | 1968 |

|

SU211425A1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU341217A1 |

Очевидно, что предлагаемый процесс можно проводить со значительно меньшим количеством растворителя и меньшим количеством рециркул«руюш,его экстракта, чем известный процесс получения ароматических углеводородов.

Жидкостную экстракцию проводят при отношении растворителя к сырью (линия 1) 2,1 : 1 и рециркулята к сырью 0,4 : 1.

Состав потоков из колонны 16 приведен в табл. 4.

В дистилляционной колонне 16 Са-ароматику отделяют от Сд- и Сю-ароматики. Поток 17, содержащий в основном Св-ароматику, направляют в аппарат экстрактивной дистилляции 1В, снабженный 60 тарелками и работающий при температуре верха 100°С, температуре низа 16 ГС, абсолютном давлении верха Примеч а ни е.

Сэ-ароматику гидродеалкилируют в присутствии катализатора Сг-АЬОг в аппарате 23, который работает при температуре 560°С, давлении 60 кг/см и отношении водорода к сырью 11:1. После гидродеалкилирования поток выводят по линии 24 при скорости 9,0 т/час и объединяют с потоком 6 перед поступлением в систему фракционирования ароматических углеводородов,

на. Отношение растворителя к сырью 3,1 : 1, объемная скорость растворителя 80 т/час.

Неароматические углеводороды, полученные в качестве рафината при экстрактивной дистилляции, выводят по линии 19 и направляют

с объемной скоростью 0,2 т/час на стадию

экстракции вместе с потоком 3 при объемной

скорости 0,4 т/час. Очищенную Св-ароматическую фракцию выводят по линии 20.

В табл. 5 Приведен выход ароматической

фракции, получаемой на определенных стадиях процесса.

Таблица 5

Температура кристаллизации полученного бензола 5,52°С. Чистота толуола и Св-ароматики 99,5% и 99,0% соответственно.

Из приведенного примера видно, что в предлагаемом способе по сравнению с известным выход ценных ароматических углеводородов (Се, Сэ и Сю) выше, а расход растворителя для экстракции в аппарате 4 меньше (меньше отношение растворитель : сырье). Объемная скорость растворителя, используемого в аппарате экстрактивной дистилляции, в предлагаемом способе 275 tnliac, в известном 392 от/аде. Отношение растворитель: сырье в предлагаемом способе 2,96, в известном 4,2. Предмет изобретения 1. Способ выделения ароматических углеводородов из углеводородных смесей, включающий стадии предварительного фракционирования исходного сырья, экстрактивной перегонки и жидкостной экстракции, отличающийся тем, что, с целью повышения выхода целевого продукта, исходное сырье делят на три фракции, первую из которых, содержащую в основном бензол и толуол, подвергают жидкостной экстракции, вторую, содержащую в основном ароматические углеводороды Cs, подвергают экстрактивной дистилляции и третью фракцию, содержащую преимущественно ароматические углеводороды Сд, подвергают гидродеалкилированию с последующим смешением полученного продукта с экстрактом стадии жидкостной экстракции и фракционированием полученной смеси. 2. Способ по п. 1, отличающийся тем, что фракционирование исходного сырья проводят Се ектибная экстракция Пере&онка С -аромат. rudpodea/iK рование Перег(мка Cj - аромат. в колонне с 50 тарелками, работающей при температуре верха 85°С и температуре низа 160°С, при давлении 0,6 кг/см. 3.Способ по п. 1, отличающийся тем, что экстрактивную перегонку проводят в колонне при температуре верха 100°С и температуре низа 160°С, при абсолютном давлении вверху колонны 0,3 ат и снизу 0,6 ат. 4.Способ по пп. 1 и 3, отличающийся тем. что жидкостную экстракцию и экстрактивную перегонку ведут в присутствии селективного растворителя, представляющего собой N-метилпирролидон, N-оксиэтилпирролидон, бутиролактон, этиленгликоль, диэтиленгликоль, диметилформамид, сульфолан, диметилсульфоксид или смесь этих растворителей. 5. Способ по п. 1, отличающийся тем, что гидродеалкилирование проводят при температуре 500-800°С и давлении 35-76 кг/см в присутствии водорода и хромоалюминиевого катализатора. Фрси(ционирова ие I оензо/га фракционирование mo/iyo/ Q . ( . Фракциониро бание C -apOfiam. /iu- I

Авторы

Даты

1973-01-01—Публикация