оо

4

СХ) Изобретение относится к литейному Производству, в частности к литью по удаленным моделям в оболоч ковые формы при изготовлении форм из электрокорунда, дистен-силлинани та, муллита и других алюмосиликатов . В произв одстве высокочастотных отливок из жаропрочных сталей и сплавов и тонкостенных отливок и алюминиевых и магниевых сплавов по удаляемым моделям оболоч ковые формы изготавливаются из шлиф порошков и микропорошков определенной Дисперсности электрокорунда или алюмосиликатов и кремнийорганической связки, из которой при прокаливании образуется двуокись кремния, которая связывает зерна orHeyndров. Содержание двуокиси кремния в керамической оболочке колеблется от 3 до 8% в зависимое от режимов сушки огнеупорного покрытия. После заливкк отработанные формы, разрушенные при извлечений отливок, подвергаются регенерации с целью повторного использовашет дорогих и дефицитных огнеупорных материалов и устранения отхрд U Однако при регенерации удаляется керамическая связка {.свободная двуо кись кремния) и порошки после дезин теграции рассеиваются по фракциям. Удаление свободной двуокиси кремния проподится с целью повьш1€|ния термостойкости и снижения {Реакционной сп собиости огнеупорного материала, так как свободная двуокись кремния уже при-1200 0 способна вступать во взаимодействие с углеродом и некоторыми легирующими элементами спл ВОВ, вызывая повреждение поверхност ных слоев отливок. Оксид алнминия и двуокись кремния при 1350-1750°С способны образовывать сложные соединения 5 дистен-силлиманит (AljO, SiO) и муллит (BAlgOj-2SiO которые в условиях прогрева керамических оболочковых форм до 1350-1 более инертны, чем соот ветствующие свободные .окислы. Известен способ регенерации поро ков электрокорунда, основанный на оттирке двуокиси кремния с поверхности зерен электрокорунда в водной I среде в вибрационной мельнице с последующей гидроклассификациай. Процесс оттирки и гидроклассификаци повторяется для разных фракций. Затем пульпа фильтруется и сушится. Полученные порошки электрокорунда рассеиваются по фракциям .23. Недостатками известного способа являются высокая энергоемкесть на оттирку и сушку регенератора, большое количество технологических операций, высокий расход воды, большие капитальные вложения и относительно узкая область применения (только для регенерации отходов на основе чистого электрокорунда). Наиболее близким к предлагаемому по технической сущности и достигаемому результату является .способ регенерации огнеупорных материалов на основе оксида алюминия и алюмосиликатов из отхода оболочковых форм, получаемых по удаляемым моделям, включающий дезинтеграцию отходов оболочковых форм на исходные зерна, оттирку с зерен свободной двуокиси кремния в вибрационной мельнице с последующим рассевом по фракциям и. отделением пылевидной фракции 3. Недостатками данного способа являются узкое его применение (только для регенерации отходов из чистого электрокорунда) и некоторые потери микропорошков, которые удаляются с пьшьш. Цель изобретения - повьшгение выхода годного регенерата. Цель достигается тем, что согласно способу регенерации огнеупорных материалов на основе оксида алюминия и алюмосиликатов из отхода оболочковых форм и стержней, преимущественно получаемых по удаляемым моделям, включающему дезинтеграцию отходов оболочковых форм на исходные зерна, оттирку с зерен свободной двуокиси кремния в вибрационной мельнице с последукяцнм рассевом по фракциям и отделением пьтевидной фракции, в отходы оболочковых форм перед их дезинтеграцией вводят на каждый один массовый .процент свободной двуокиси кремния 0,5-1,0 мас.% глинозема и по 0,06-0,1 мас.% углерода, оксида бора, оксида титана, оксида хрома и углекислого кальция в виде мела, а пылевидную фракцию прокаливают при 1350-1400 С. Введение перечисленных веществ с указанными расходными характеристиками обеспечивает снижение температуры минерализации, т.е. температуры взаимодействия свободньт двуо3. киси кремния и окиси алюминия, до ISSO-IAOO C с образованием алюмосиликатов типа муллита или дистенсиллиманита. Пример.В вибрационную мельницу, загружают отходы электроKopyHjcjoBbix форм с содержанием свободной двуокиси кремния 6 мас.%, глинозема 6 мас,%, графита, мела и окислов бора, хрома и титана по 0,6 мас.% каждого. Проводят дезинте рацию на исходные зерна, оттирку двуокиси кремния с зерен электрокорунда свободной двуокиси кремния и разделение регенерата по-фракциям: 400-600, 250-400, 100-250 и менее 100. В первых трех фракциях содержание двуокиси кремния не превышает 1 мас.%, поэтому они не требуют дополнительной обработки. Фракция менее 100 мкм содержит 5,6 мас.% двуокиси кремния и подвергнута про каливанию при 1350°С в течение 1 ч После прокаливания содержание свободной двуокиси кремния снижается до 1,5 мас.%. После дополнитель ного измельчения в вибрационной мельнице фракция полностью исйользуетсй в суспензии для изготовлени керамических форм . . П р и м е р 2. Бой оболочковых форм, изготовленных из шлифпорошков электрокорунда и микропорошков дистен-силлиманита, загружают в ви рационную мельницу. Добавляют глин зем 5,2 мас.%, графит, мел, окислы 6ojpa ,титана и хрома по 0,8 мас.% каждого. Проводят дезинтеграцию на исходные зерна, оттирку двуокиси кремния с зерен электрокорунда и -разделение порошков по фракциям: 400-630, 250-400, 100-250 и менее 100. В первых трех фракциях содержание двуокиси кремния, как и в первом случае, не превышает 1 мас.%. Фракция менее 100 мкм содержит 6,3 мас.% свободной двуокис I4 кремния, ffa полученных порошках изготовлены керамические формы. При этом общее содержание свободной двуокиси кремния поднимается за счет новой кремнийорганической связки до 10,4 мас.%. Формы загружены в печь на прокаливание при . После прогрева форм температура в печи поднятя1 до 1350° С и формы выдерживают при температуре в течение 1 ч. После вторичной дезинтеграции и разделения по фракциям свободная двуокись кремния в количестве 1 ,,4 мас.% обнаружена только во фракции менее 100 мкм. Практически огнеупорные- материалы приведены в исходное состояние по химическому составу. Прочность образцов керамических форм, изготовленных из свежих и регенерированных огнеупорных материалов, представлена в табл.1. Баланс материалов до регенерации и после представлен в табл, 2. Как видно из приведенных примеров, механические свойства оболочковых форм, изготовленных из регенерата, ни в чем не уступают по механическим свойствам формам, изготовленным из свежих огнеупорных материалов, а выход регенерата превьтает ЮО % и примерно на 25% выше, чем при осу-, ществлении способа по прототипу. Технико-экономическая эффективность предлагаемого способа определяется как разница в стоимости свежих огнеупорных материалов и регенерата и составляет 200-800 руб/т в зависимости от зернистости и марки огнеупорных материсшов, снижения транспортных расходов на завоз свежих материалов и вывоз отработанных форм в отвал. Предлагаемый способ экономит остродефицитные материалы и позволяет создать безотходное производство керамических оболочковых форм.

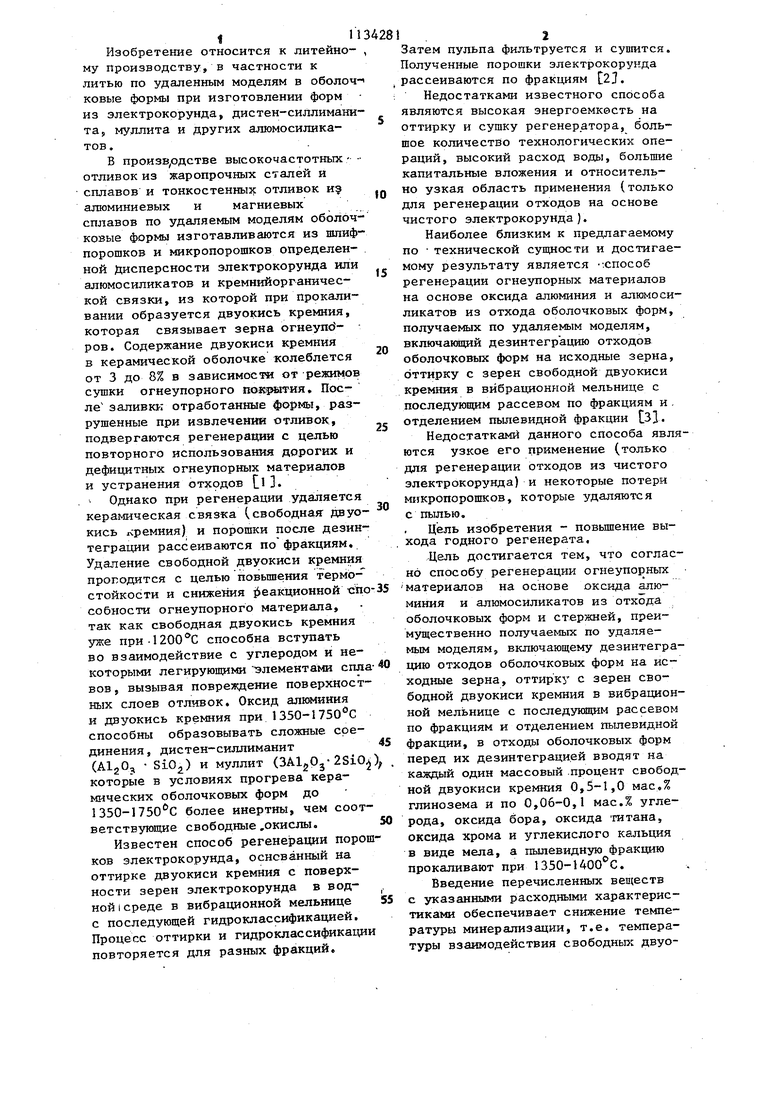

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации порошков электрокорунда | 1981 |

|

SU996053A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ПОРОШКОВ ОГНЕУПОРНЫХ ОКИСЛОВ | 1992 |

|

RU2043821C1 |

| Способ регенерации порошков огнеупорных окислов из отработанных керамических форм | 1991 |

|

SU1774893A3 |

| СПОСОБ РЕГЕНЕРАЦИИ ПОРОШКОВ ОГНЕУПОРНЫХ ОКИСЛОВ | 1985 |

|

RU1262805C |

| Противопригарная краска для литейных форм и стержней | 1987 |

|

SU1470417A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКОВОЙ ФОРМЫ | 2020 |

|

RU2725921C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| Способ регенерации порошка электрокорунда | 1979 |

|

SU884828A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

СПОСОБ РЕГЕНЕРАЦИИ ОГНЕУПОРНЫХ Ш.ТЕРИАЛОВ НА ОСНОВр ОКСИДА АЛЮМИНИЯ И АПШОСШШКАТОВ ИЗ ОТХОДА ОБОЛОЧКОВЫХ ФОРМ Н СТЕРЖНЕЙ, преимущественно получаемых по удаляемым моделям, включающий дезинтеграцию отходов оболочковых форм на исходные зериа, оттирку с зерен свободной двуокиси кремния в вибрационной мельнице с прследующим рассевом по 4ф 1кциям и отделением пылевидной фракции, отличающийся тем, что, ,с целью повыщения выхода годного регенерата, в отходы оболочковых форм перед их дезинтеграцией вводят на каждый один массовый процент свободной двуокиси кремния 0,5-1,0 мас.% глинозема и по0,06-0,1 мад.% углерода, оксида бора, оксида титана, оксида хрома (Л и углекислого кальция в виде мела, a пылевидную фракхшю прокаливают при 1350-1400 С.

Электрокорунд свежий

Электрокорунд регенерированный с вьзделением свободной двуог киси кремния (прототип)

Электрокорунд регенерированный по предлагаемому способу

Электрокорунд пшифпорошок, дистен-; силлиманит (свежие);

Электрокорунд шлифпорошок, дистенсиллиманит, регенерируемые предлагаемым способом

100-120

160-190

105-118

174-185

100-115

165-190

40-55

62-85

40-57

62-85

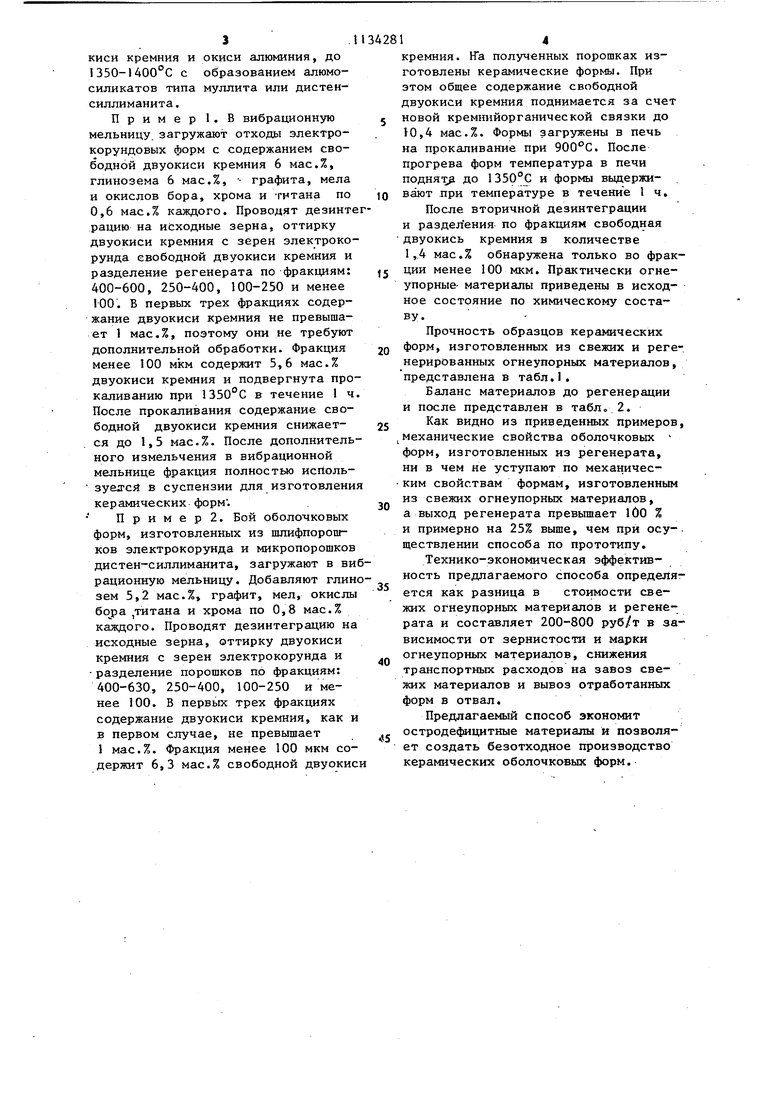

Таблица2

Авторы

Даты

1985-01-15—Публикация

1983-07-28—Подача