(5) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

I

Изобретение относится к литейному производству, а именно к способам изготовления литейных форм по выплавляемым моделям.

Известны способы изготовления литейных форм по выплавляемым моделям, включающие нанесение на блок моделей огнеупорной оболочки, выплавление моделей в воде, или расплаве модельного состава 1.

При выплавлении в воде формы теря ют прочность, а при выплавлении в модельном составе - увеличивается его расход.

Известно, что для повышения прочности форму, изготовленную по выплавляемым моделям, пропитывают, например, растворами легко растворимых хлоридов или нитридов металлов, щелочноземельных металлов, органических кислот жирного ряда, углеводов или производных целлюлозы -.

При этом требуется дополнительная операция пропитки, что удлиняет технологический процесс и увеличивает трудоемкость и энергозатраты,

Наиболее близким по технической сущности м достигаемому результату является способ изготовления литейных форм по выплавляемым моделям, включающий нанесение на блок моделей огнеупорной оболочки, выплавление моделей, пропитку оболочки водным раствором металлофосфатов и последующее ее

10 прокаливание ЗЗПри изготовлении литейных форм известным способом их пропитывают раствором металлофосфатов после выплавления моделей, что является дополниtsтельноей операцией.

Цель изобретения - сокращение длительности технологического процесса при повышении прочности Форм.

Указанная цель достигается тем,

20 что в способе изготовления литейных форм по выплавляемым, моделям, включающем нанесение на блок моделей огнеупорной оболочки, выплавление мо3908|

делей, пропитку оболочки водным раствором металлофосфатов и последующее ее прокаливание, пропитку оболочки производят однооременно с выплавлением моделей в горячем водном раство- 5 ре Ме,таллофос(1)атов.

Способ заключается в том, что пропитку оболочек производят одновременно с выплавлением моделей, тем самым исключая дополнительную опера- to

84

цию. Кроме того, горячий раствор металлофосфатов имеет меньшую вязкость, чем холодный и поэтому оболочка пропитывается быстрее. Испытания показывают, что оболочки, пропитанные гооячим раствором мета; лофосфатов имеет повышенную прочность.

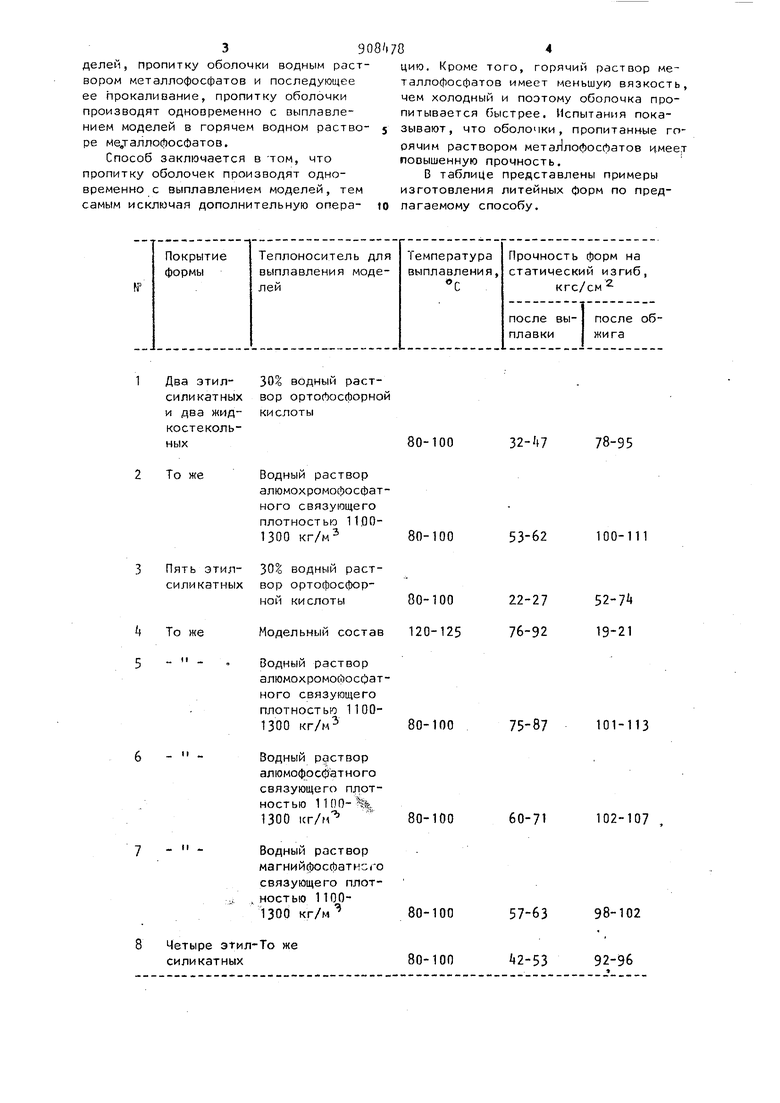

В таблице представлены примеры изготовления литейных форм по предлагаемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Раствор для выплавления моделей | 1983 |

|

SU1127682A1 |

| Способ изготовления форм по выплавляемым моделям | 1989 |

|

SU1729681A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| Раствор для упрочнения форм по выплавляемым моделям | 1983 |

|

SU1135529A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| Способ изготовления керамической литейной формы,используемой для производства литья по выплавляемым моделям | 1974 |

|

SU495140A1 |

| Способ изготовления многослойных комбинированных форм по выплавляемым моделям | 1982 |

|

SU1129014A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2013 |

|

RU2531335C1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2016 |

|

RU2631568C1 |

Теплоноситель для выплавления моделей

301 водный растилвор ортоЛосфорной тных жидкислотыольВодный раствор алюмохромофосфатного связующего плотностью 11.001300 кг/м

30% водный расттилвор ортофосфортныхной кислоты

Модельный состав

Водный раствор алюмохромойосфатного связующего плотностью 11001300 кг/м

Водный раствор алюмофосфатного связующего пл отностью 1100-% 1300 кг/и

Водный раствор магнийфосфатнсго связующего плотностью 11001300 кг/м

Четыре этил-То же силикатных

Прочность форм на статический изгиб, кгс/см

после вы-1 после обплавки 1 жига

32-t7

80-100

78-95

53-62

100-11

52-7

22-27 76-92 19-21

75-87

80-100

101-113

60-71

80-100

102-107

100

57-63

98-102 А2-53 100 92-96 Способ осуществляется следукхцим образом. На блок моделей наносят керамичес кую оболочку. После сушки модельно керамический блок погружают в ванну с .водным раствором металлофосфатов плотностью 1,1-1,3 г/см , нагретым до 80-100 С. Выплавление и пропитку производят мин, после чего обо лочку подсушивают и прокаливают при 950-1200 С. Плотность раствора выбирается из условия необходимой прочности оболоч ки и технологической вязкости. Температура раствора определяется в зависимости от применяемого модельного состава и температуры кипения раствора. Реализация предлагаемого способа позволит сократить время технологического процесса, трудоемкость и эне гозатраты- и одновременно улучшить ка чество отливок за счет повышения про ности оболочек. Формула изобретения Способ изготовления литейных форм по выплавляемым моделям, включающий нанесение на блок моделей огнеупорной оболочки, выплавление моделей, пропитку оболочки водным раствором металлофосфатов и последующее ее прокаливание, отли чающийся тем, что, с целью сокращения длительности технологического процесса при повышении прочности форм, пропитку оболочки производят одновременно с выплавлением моделей в горячем водном растворе металлофосфатов. Источники информации, принятые во внимание при экспертизе 1.Литье по выплавляемым моделям. Под ред. Л.И. Шкленника и В.А.Озерова Изд. 2-е. М. , Машиностроение, 1971, с. 231-2 49. 2.Патент ЧССР К 113025, кл. 31 С 1/01, . 3.Патент Японии К 49-39729, кл. 11 А 213, 197Д.

Авторы

Даты

1982-02-28—Публикация

1978-04-12—Подача