Ю

Од

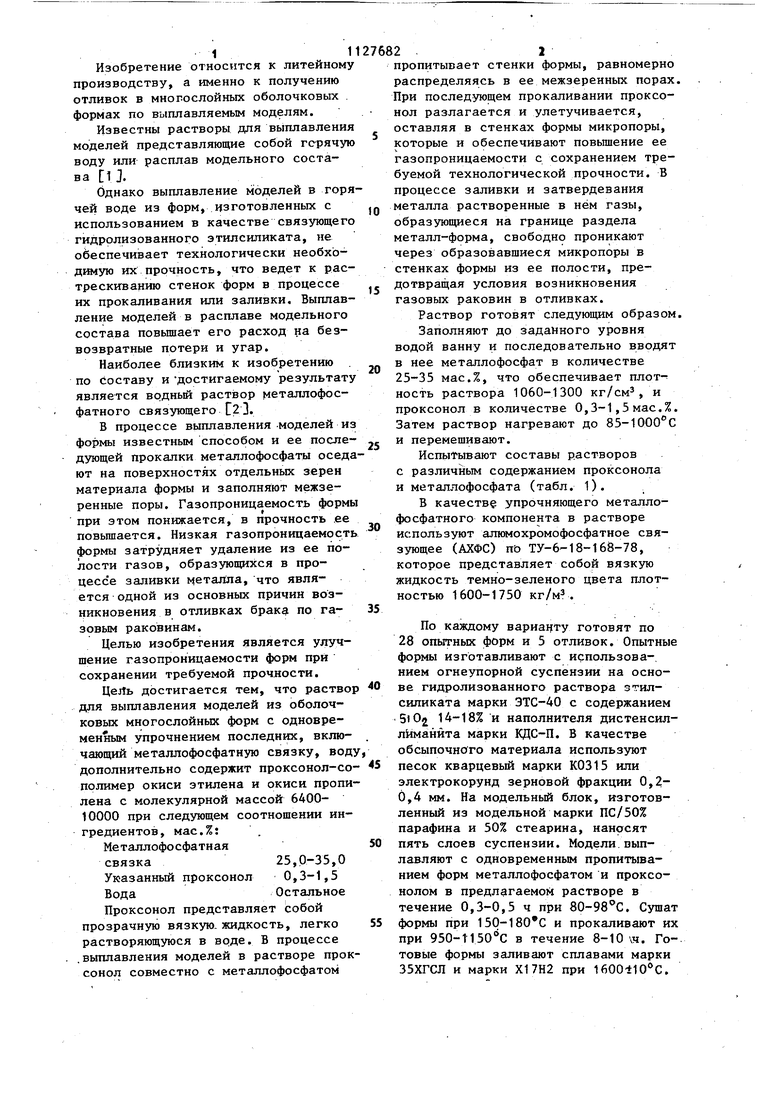

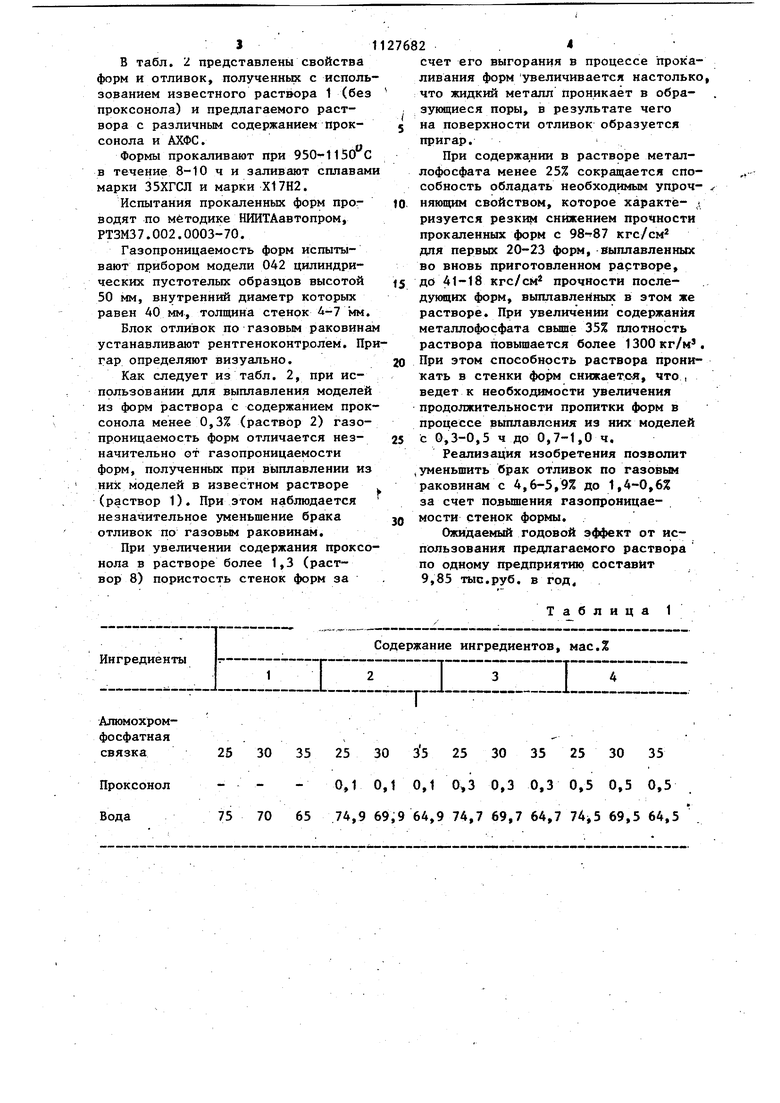

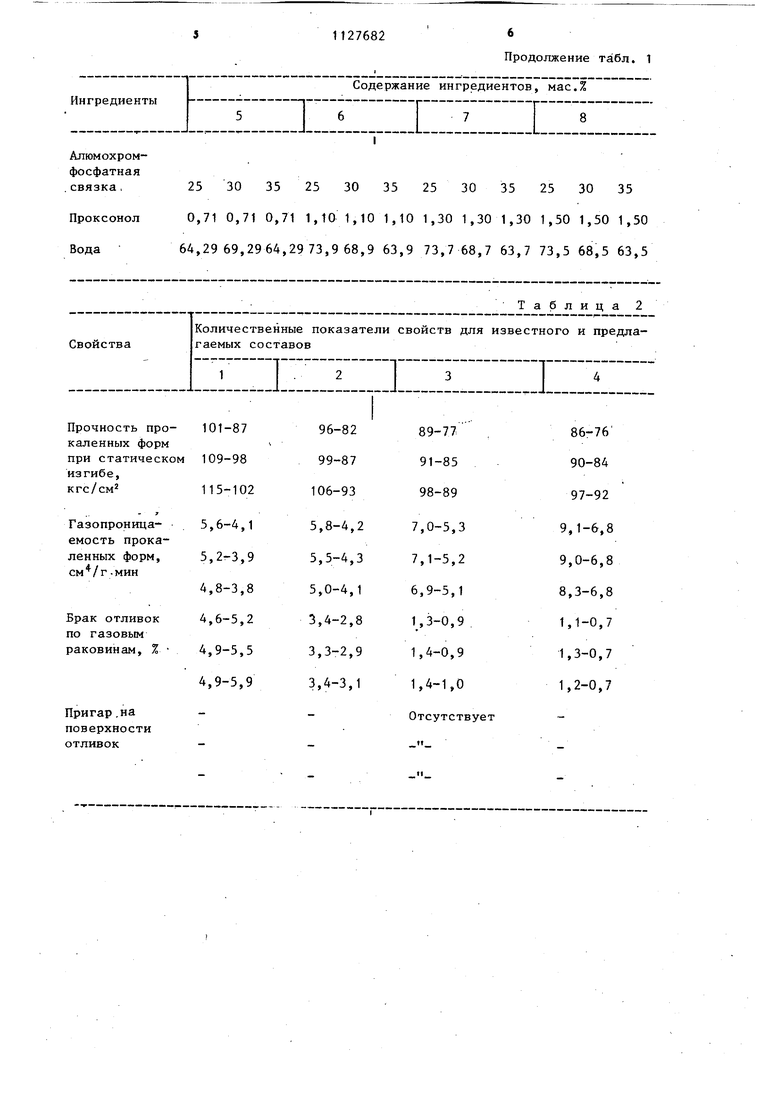

00

ю Изобретение относится к литейном производству, а именно к получению отливок в многослойных оболочковых формах по выплавляемым моделям. Известны растворы для выплавлени моделей представляющие собой горячу воду или расплав модельного состава 1J. Однако выплавление моделей в гор чей воде из форм, изготовленных с использованием в качестве связующег гидролизованного этилсиликата, не обеспечивает технологически необходимую их прочность, что ведет к рас трескиванию стенок форм в процессе их прокаливания или заливки. Выплав ление моделей в расплаве модельного состава повышает его расход на безвозвратные потери и угар. Наиболее близким к изобретению по Составу и достигаемому результат является водньй pacTisop метагатофосфатного связующего С23. В процессе выплавления моделей и формы известным способом и ее после дующей прокалки металлофосфаты осед ют на поверхностях отдельных зерен материала формы и заполняют межзеренные поры. Газопроницаемость форм при этом понижается, в прочность .ее повьппается. Низкая газопроницаемост формы затрудняет удаление из ее полости газов, образующихся в процессе заливки металла, что является одной из основных причин возникновения в отливках брака по газовым раковинам. Целью изобретения является улучшение газопроницаемости форм при сохранении требуемой прочности, ЦеЛь достигается тем, что раство для выплавления моделей из оболочковых многослойных форм с одновременным упрочнением последних, включающий металлофосфатную связку, вод дополнительно содержит проксонол-со полимер окиси этилена и окиси пропи лена с молекулярной массой 640010000 при следующем соотношении ингредиентов, мас.%: Металлофосфатная связка25,0-35,0 Указанный проксонол 0,3-1,5 ВодаОстальное Проксонол представляет собой прозрачную вязкую, жидкость, легко растворяющуюся в воде. В процессе .выплавления моделей в растворе прок сонол совместно с металлофосфатом 2 пропитывает стенки формы, равномерно распределяясь в ее межзеренных порах. При последующем прокаливании проксонол разлагается и улетучивается, оставляя в стенках формы микропоры, которые и обеспечивают повьш1ение ее газопроницаемости с сохранением требуемой технологической прочности. В процессе заливки и затвердевания металла растворенные в нём газы, образующиеся на границе раздела металл-форма, свободно проникают через образовавшиеся микропоры в стенках формы из ее полости, предотвращая условия возникновения газовых раковин в отливках. Раствор готовят следующим образом. Заполняют до заданного уровня водой ванну и последовательно вводят в нее метаплофосфат в количестве 25-35 мас.%, что обеспечивает плотность раствора 1060-1300 кг/см, и проксонол в количестве 0,3-1,5 мас.%. Затем раствор нагревают до 85-1000°С и перемешивают. Испытывают составы растворов с различным содержанием проксонола и металлофосфата (табл. 1). В качестве упрочняющего металлофосфатного компонента в растворе используют алюмохромофосфатное связующее (АХФС) пь 17-6-18-168-78, которое представляет собой вязкую жидкость темно-зеленого цвета плотностью 1600-1750 кг/мз. По каждому варианту готовят по 28 опытных форм и 5 отливок. Опытные формы изготавливают с использова-, нием огнеупорной суспензии на основе гидролизонанного раствора зтилсиликата марки ЭТС-40 с содержанием SiOj 14-18% и наполнителя дистенсиллйманйта марки КДС-П. В качестве обсыпочното материала используют песок кварцевый марки КОЗ15 или электрокорунд зерновой фракции 0,20,4 мм. На модельный блок, изготовленный из модельной марки ПС/50% парафина и 50% стеарина, наносят пять слоев суспензии. Модели выплавляют с одновременным пропитыванием форм металлофосфатом и проксонолом в предлагаемой растворе в течение 0,3-0,5 ч при 80-98 С. Сушат формы при 150-180 0 и прокаливают их при 950-Т150 С в течение 8-10 V4. Готовые формы заливают сплавами марки 35ХГСЛ и марки XI 7Н2 при 1600110 С. В табл. i представлены свойства форм и отливок, полученньк с исполь зованием известного раствора 1 (без проксонола) и предлагаемого раствора с различным содержанием проксонола и АХФС. Формы прокаливают при С в течение 8-10 ч и заливают сплавам марки 35ХГСЛ и марки XI7Н2. Испытания прокаленных форм прог водят по методике НИИТАавтопром, РТЗМ37.002.0003-70. Газопроницаемость форм испытывают прибором модели 042 цилиндрических пустотелых образцов высотой 50 мм, внутренний диаметр которых равен 40 мм, толщина стенок 4-7 мм. Блок отливок по газовым раковина устанавливают рентгеноконтролем. Пр гар определяют визуально. Как следует из табл. 2, при использовании для выплавления моделей из форм раствора с содержанием прок сонола менее 0,3% (раствор 2) газопроницаемость форм отличается незначительно от газопроницаемости форм, полученных при выплавлении из них моделей в известном растворе (раствор 1). При этом наблюдается незначительное уменьшение брака отливок по газовым раковинам. При увеличении содержания проксо нола в растворе более 1,3 (раствор 8) пористость стенок форм за счет его выгорания в процессе прокаливания формувеличивается настолько, что жидкий металл проникает в образующиеся поры, в результате чего на поверхности отливок образуется пригар. При содержании в растворе металлофосфата менее 25% сокращается способность обладать необходимым упрочняю1цим свойством, которое характёризуется резким снижением прочности прокаленных форм с кгс/см для первых 20-23 форм, выплавленных во вновь приготовленном растворе, до 41-18 кгс/сМ прочности последующих форм, выплавленных в этом же растворе. При увеличении содержания металлофосфата свыше 35% плотность раствора повьппается более 1300кг/м. При этом способность раствора прони1сать в стенки форм снижается, что , ведет к необходимости увеличения продолжительности пропитки форм в процессе выплавления из них моделей с 0,3-0,5 ч до 0,7-1,0 ч. Реализация изобретения позволит уменьшить брак отливок по газовым раковинам с 4,6-5,9% до 1,4-0,6% за счет повышения газопроницаемости стенок формы. Ожидаемый годовой эффект от использования предлагаемого раствора по одному предприятию составит 9,85 тыс.руб. в год. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для упрочнения форм по выплавляемым моделям | 1983 |

|

SU1135529A1 |

| Состав для формовки керамических форм | 1990 |

|

SU1770021A1 |

| Обсыпочный материал для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1068203A1 |

| Состав для упрочнения оболочковых керамических литейных форм | 1974 |

|

SU506464A1 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1981 |

|

SU1066716A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2358827C1 |

| Способ изготовления многослойных комбинированных форм по выплавляемым моделям | 1982 |

|

SU1129014A1 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| Суспензия для изготовления многослойных оболочковых форм | 1979 |

|

SU1052310A1 |

| Суспензия для изготовления огнеупорных керамических форм по выплавляемым моделям | 1977 |

|

SU692667A1 |

РАСТВОР ДЛЯ ВЬШЛАВЛЕНИЯ МОДЕЛЕЙ из оболочковых многослойных форм с одновременным упрочнением последних, включающий металлофосфатную связку, воду, отличающийся тем, что, с целью улучщения газопроницаемости форм при сохранении требуемой прочности, раст вор дополнительно содержит проксонол-сополимер окиси этилена и окиси пропилена с молекулярной массой 6400-10000 при следующем соотношении ингредиентов, мас.%: Meталлофосфатная связка , 25,0-35,0 Указанный проксонол 0,3-1,5 ВодаОстальное

Алюмохромфосфатная25 30 35 связка Проксонол75 70 65 Вода 25 30 35 25 30 35 25 30 35 0,1 0,1 0,1 0,3 0,3 0,3 0,5 0,5 0,5 74,9 69,9 64,9 74,7 69,7 64,7 69,5 64,5 Ингредиент Алюмохромфосфатная.связка, Проксонол Вода Свойства

- 101-87

96-82

ом 109-98

99-87

115-102

106-93

5,6-4,1

5,8-4,2 5,2-3,9 5,5-4,3 4,8-3,8 5,0-4,1 4,6-5,2 3,4-2,8 А,9-5,5 3,3-2,9 4,9-5,9 3,4-3,1

Пригар .на

поверхности

отливок

Продолжение табл. 1

86-76

90-84

97-92

9,1-6,8

9,0-6,8

8,3-6,8

1,1-0,7

1,3-0,7

1,2-0,7 ет „..i...L--L.J.. 25 30 35 25 30 35 25 30 35 25 30 35 0,71 0,71 0,71 1,10 1,10 1,10 1,30 1,30 1,30 1,50 1,50 1,50 4,2969,2964,2973,968,9 63,9 73,768,7 63,7 73,5 68,5 63,5 Таблица2 Количественные показатели свойств для известного и предлагаемых составов zziiiiziZiZZiziz; Содержание ингредиентов, мас.%

8

Продолжение табл.. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Литье по выплавляемым моделям | |||

| Под ред | |||

| Я.И.Шкленника, М., Машиностроение, 1971, с | |||

| Одноколейная подвесная к козлам дорога | 1919 |

|

SU241A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления литейных форм по выплавляемым моделям | 1978 |

|

SU908478A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-12-07—Публикация

1983-07-13—Подача