(54) СПОСОБ ФУТЕРОВАНИЯ МЕТАЛЖЧЕСКИХ ТРУБ (ЕГО BAP1-IAHT)

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТАЛЛОКАМЕННОЕ ПОЛОЕ ИЗДЕЛИЕ | 2013 |

|

RU2549977C2 |

| Способ футерования металлических труб | 1985 |

|

SU1315711A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО НАПОЛНИТЕЛЯ НА ОСНОВЕ ВСПУЧЕННОГО ПЕРЛИТА | 2013 |

|

RU2534553C1 |

| Теплоизоляционная смесь для металлических форм центробежного литья чугунных заготовок | 1979 |

|

SU876269A1 |

| Способ получения вспученного перлита | 1983 |

|

SU1145002A1 |

| Теплоизоляционный состав для металлических форм центробежного литья | 1976 |

|

SU582893A1 |

| ВСПУЧЕННЫЕ ГРАНУЛЫ МИНЕРАЛЬНОГО МАТЕРИАЛА | 2020 |

|

RU2810300C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОЙ ЛЕГКОВЕСНОЙ МИКРОСФЕРЫ НА ОСНОВЕ ПЕРЛИТА | 2013 |

|

RU2531970C1 |

| Теплоизоляционный поропласт | 1977 |

|

SU740731A1 |

| Способ футеровки центробежной литейной формы | 1977 |

|

SU624707A1 |

. Изобретение относится к литейному ПрОИЗВОДСТВУг 3 ЧЕСТНОСТИ К

технологии центробежного литьяj и может быть использовано при изготовлении износоустойчивых элементов трубопроводов, работающих в условиях абразивно-коррзионного воздействия.

Известен способ футерования металлических деталей трубопровода, заключающийся в том, что металлические трубы предварительно нагревают до температуры 500- 700°Cs устанавливают вертикально и заполняют силикатным расплавом, который за счет охлаждения и кристаллизации образует на внутренней поверхности слой футеровки. Получив необходимую толщину затвердевшего футеровочного слоя, избыток расплава выпивают 1.

Известен способ изготонпения двухслойных металлошлаковых труб путем образования из расплава ме

тала оболочки, в которую непосредственно после заливки металла заливают расплав ci-шикатного матерг.алЗг который образует футеровсчный слой, после чего осхтцествляют Sf 1

охлаждение готовой трубы 21,

Известен также способ центр об sioro xnjTbHj преимущественно чугунHbix труб, заключающийся в том, что изло;кьпщу нагревают до 280-480 С а на внутреннюю поверхность изложницы наносят теплоизоляционное покрытие на основе вспученного перлита , с величиной пористости 70-85 и 4.

Наиболее близким к предлагаемому по достигаемому результату является способ, включакщий нанесение футеровочного слоя во вращаемую металлическую трубу, выдер ску и последующуто термообработку ВХ

Однако этот способ не обеспечивает надежного закрепления, футеровочного (петрургического) слоя в

металлической трубе вследствие различных коэффициентов термического расширения петрургического слоя и металла, В результате этого между футеровочпым слоем и металлической трубой образуется зазор. Это приводит к смещению футеровочного слоя относительно металлической трубы, нарушению соосности футеровочного и металлического слоев двухслойной трубы, разрушению и выпаданию футеровочного слоя вследствие механических воздействий. Все это отрицательно сказывается на качество нроизводимой нродукции и значительно снижает процент выхода иаделсных и годных изделий.

Цель изобретения - повышение надежности закрепления футеровочного слоя в металлической трубе, повьшение качества и надежности годового

изделия с

Поставленная цель достигается

тем5 что в способе, включающем нанесение футеровочного слоя во вращаемую металлическую трубу, выдержку и последующую термообработку, перед заливкой: футеровочного слоя на внутреннюю новерхность металлической трубы наносят слой засыпки толщиной 0,5-2 мм, содержащей измельченный перлит в количестве 20-90% и минеральный наполнитель в количестве фракции 0,2-1 нм.

В качестве засыгки используют измельченный перлит фракции 0,2- мм

Петрургический расплав заданного состава заливают центробежным способом в металлическую трубу, установленную горизонтально на роликах центробежной машины, или закрепленную во вргидающихся опорах, или вставленную непосредственно в изложницу центробежной машины.

Перед заливкой петрургического расплава на внутреннюю поверхность металлической трубы наносят слой засыпки, состоящей из чистого перлита или содержащей перлит и минераль.ный наполнитель, или перлит, минеральный наполнитель и лселезную окалину. Состав засыпки выбирают в зависимости от/температуры и состава заливаемоГ;р расплава диаметра и длины изготовляемых труб;

Количество наносимой засыпки рассчитывается из условий образования на внутренней поверхности металлической трубы слоя толщиной ,.,5-2 мм. В зависимости от габаритон(длина диаметра) футеруемых металлических . труб рассчитывается масса (объем) наносимого перлитосодержащего покрыт ТИН- Предварительно рассчитанная для каждого конкретного размера масса (объем) перлитосодержащего покрытия заданного состава засыпаO ется в специальный желоб с прорезью по всей длине, который вводится внутрь металлической трубы во время ее вращения. Желоб переворачивают, засыпка через прорезь высыпается и равномерно распределяется по всей внутренней поверхности трубы под действием центробежных сил. Затем желоб извлекают и внутрь мета 1лической оболочки заливают петрургичес0 кий расплав с температурой 12801320 Со При заливке расплава и его взаимодействия с перлитом проявляется основное техническое свойство перлита - способность вспучиваться при

5 высоких температурах. Порода размягчается, а содержащаяся в ней вода переходит в пар, вспучивая размягченную массу материала в 3-10 раз. Увеличение объема слоя перлита

0 в 3-10 раз приводит к заполнению зазора, образующегося между футероBO4HbiM слоем и металлической оболочкой в результате разности их коэффициентов термического расширения

- и обеспечивает тем самым свое расклинивающее действие, способствующее надежной фиксации футеровочного слоя в металлической трубе, а также его строгое центрирование,

j предотвращая возможность смещения и выпадания футеровочного слоя при транспортировке и монтаже в трубопроводы. Все это повзоляет получать качественные изделия, надежно работающие в условиях абразивно-коррозионного воздействия.

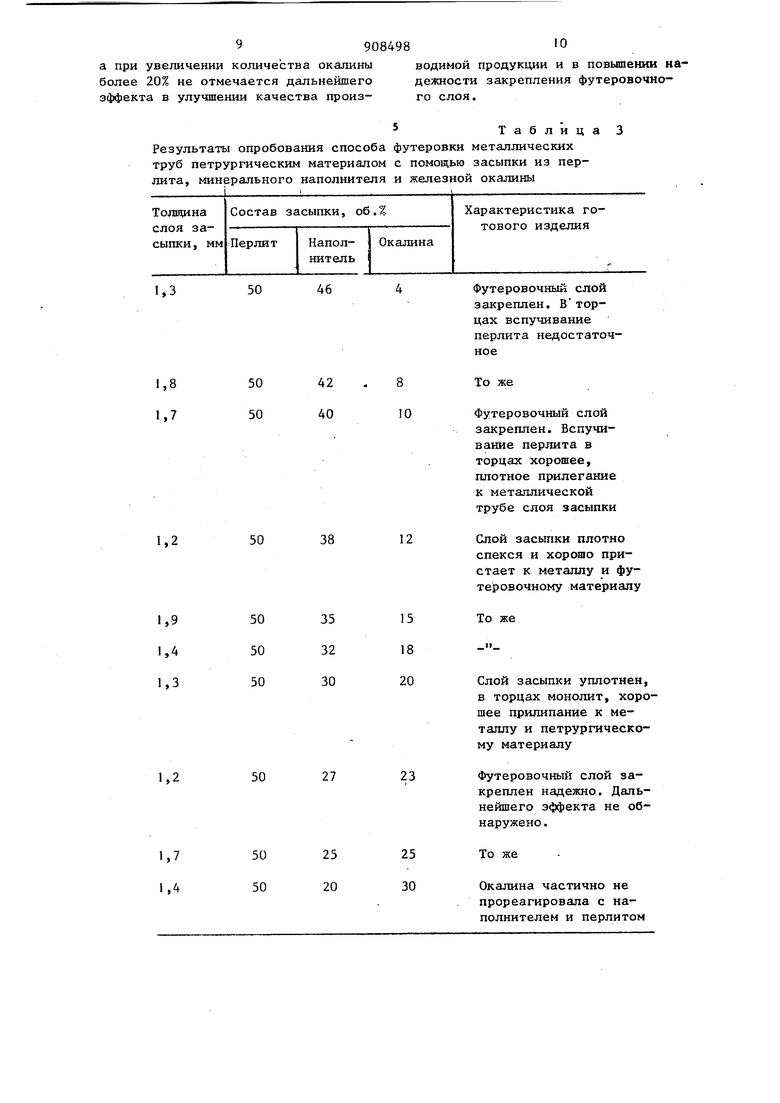

Пример . При опробовании Iспособа металлические обечайки (трубы) толщиной 3 мм и диаметром 320 мм вставляют в кокиль центробежной мащины. После установки обечайки (трубы) на ее внутреннюю поверхность во время вращения наносят слой перлита с помощью специально го желоба. При переворачивании желоба перлит попадает в трубу и равномерно распределяется по всей поверхности. Слой наносимого перлита варьируют для определения неоГХоди5мых оптимальных параметров (табл. I Так при слое менее 0,5 мм не обеспечивается достаточный объем вспученного слоя перлита для заполнения зазора между металлом и футеровочным слоем, что не обеспечивает необходимого сцепления футеровоч ного слоя с металлической трубой. При нанесении на внутреннюю поверхность металлической трубы слоя перллта толщиной более 2 мм не обес печивается прогревание всей толщину перлитового слоя, что приводит к вспучиванию только части слоя пер лита, находящейся вблизи футеровочного слоя. В результате этого оставшаяся часть перлитового слоя, не подвергшаяся вспучивнаию, осыпается, что не обеспечивает необходимое сцепление футеровочного слоя с металлической трубой. При выдержке требуемой толщины перлитового слоя в пределах 0,52 мм обеспечиваются необходимые параметры Температура заливаемого футеровочного (петрургического) ра плава составляет 1280-1320. Вьщержк в изложнице осуществляют в течение 4-6 мин. После выдержки машину останавливают, открывают переднюю крыш ку и металлическую трубу с футерово ным слоем выталкивают на приемный л ток. После выгрузки изделия помещают в камерную печь для прохождения термической обработки по принятому в камнелитейном производстве режиму В процессе термической обработки при 850-950 с проис:чодит вспучивание ча стиц перлита, которые не успели достаточно прогреться при контакте с залитым расплавом. Качество полученных труб хорошее степень сцепления футеровочного слоя и металлической трубы позволяе беспрепятственно транспортировать п лученные изделия и осуществлять их монтаж без опасения выпадания футерующего слоя. Пример 2. При опробовании предлагаемого способа используют це покатанные стальные трубы диаметром 250 мм, толщиной стенки 10 мм и длиной 2 м. Трубы устанавливают на ролики центробежной машины, наносят слой перлита и осуществляют заливку петрургического расплава при 1300-1320°С. Толщину наносимого сло перлита варьируют аналогично, примеру 1. Результаты сопоставляют. B6 После выдержки в течение b мин металлические трубы с футеровочным слоем помещают в туннельную печь для прохождения процесса термкческой обработки Таблица 1 Результаты опробования способа футерования металлических труб петрургическим материалом с помощью засыпки из перлита Характеристика Толщина слоя засыпки перлита, мм готового изделия Смещение и выпа- дание футеровочного слоя Надежное закрепление футеровочного слоя в металлической трубе Аналогичные результаты получают в случае использования в качестве засыпки смеси, состоящей из перлита и минерального наполнителя в различных соотношениях при оптимальной толщине слоя засыпки. Целесообразность введения в засыпку минерального наполнителя в количестве 10-80% по объему объясняется тем, 4to при надлежащем прогреве перлита до температуры вспучивания его объем возрастает в 5-10 ра, т.е. при содержа1ши 20 об.% пер;шта достигается достаточное расклинивающее действие обеспечивающее надежную фиксадию футеровочного слоя-в металлической трубе. При повьш1е{-1ии температуры заливаемого расплава количество минеральногЬ наполнителя увеличено до максимального предела, так как степень прогрева засыпки зависит от градиента температур между расплавом и засыпкой.

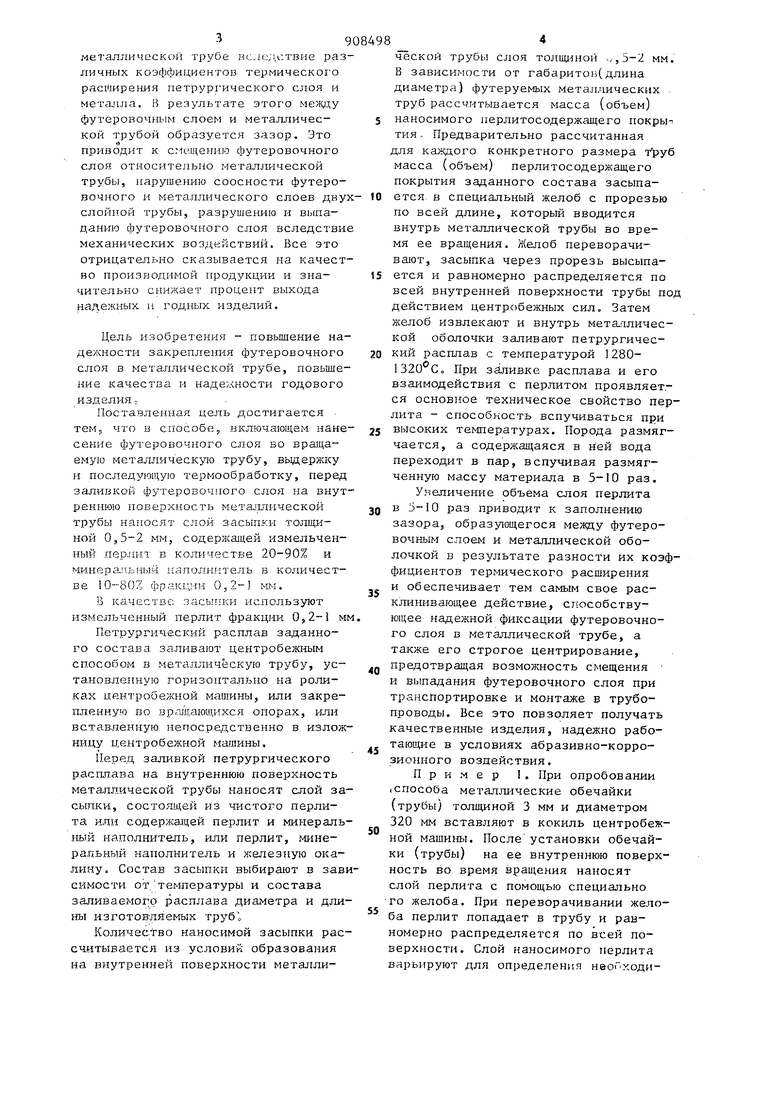

В табЛг, 2 приведены результаты оиробованил способа футерования металлических труб петрургическим расплавом с помощью перлитосодержаздей засьшки, включающей минеральный наполнитель. При содержании в засыпке менее 20% перлита расклинивающее действие при вспучивании недостаточно и футеровочный слой смеща92

85

1,5

78

22

70 50 35 20 iO

30

50 65 80 90

93

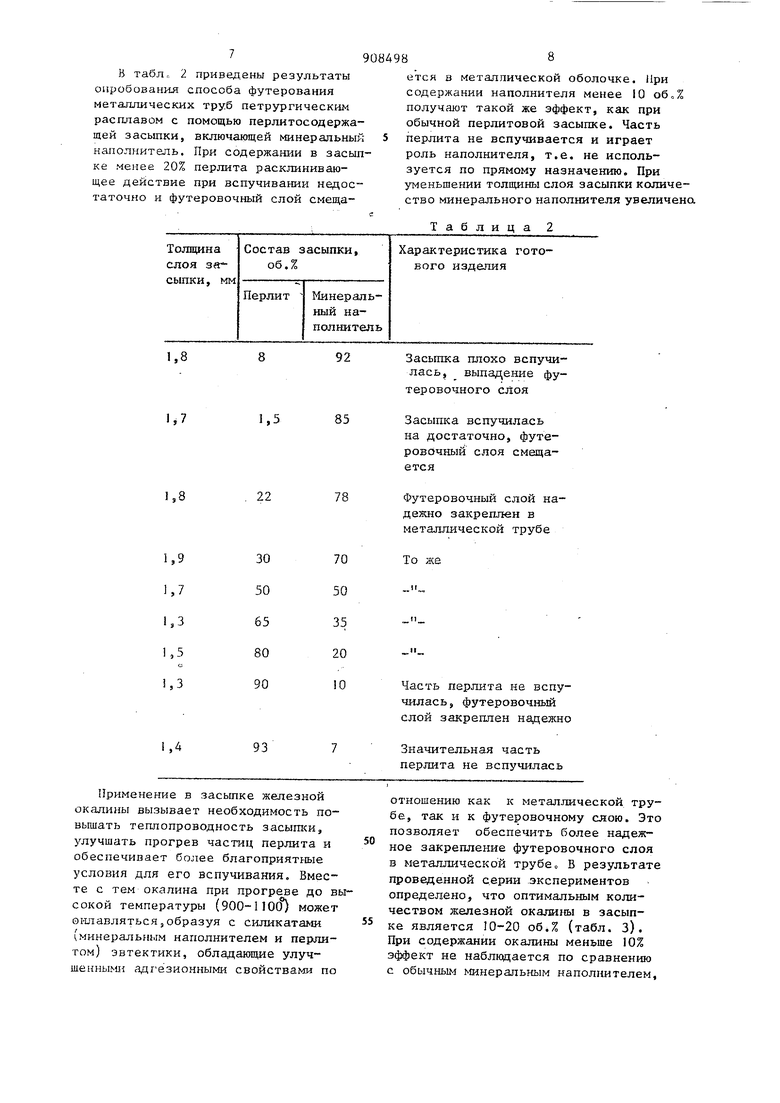

Применение в засыпке железной окалины вызывает необходимость повышать теплопроводность засыпки, улучшать прогрев частиц перлита и обеспечивает более благоприятные условия для его вспучивания, Вмес те с тем окалина при прогреве до всокой температуры ((j) может ог-шавляться, образуя с силикатами (минеральным наполнителем и перлитом) эвтектики, обладающие улучшенными адгезионными свойствами по

ется в металлической оболочке. При содержании наполнителя менее 10 обе% получают такой же эффект, как при обычной перлитовой засыпке. Часть перлита не вспучивается и играет роль наполнителя, т.е. не используется по прямому назначению. При уменьшении толщины слоя засыпки количество минерального наполинтеля увеличена

Засьшка плохо вспучилась, выпадение футеровочного слоя

Засыпка вспучилась на достаточно, футеровочный слоя смещается

Футеровочный слой надежно закреплен в металлической трубе

То лее

Часть перлита не вспучилась, футеровочньй слой закреплен надежно

Значительная часть перлита не вспучилась

отношению как к металлической трубе, так и к футеровочному слою. Это позволяет обеспечить более надежное закрепление футеровочного слоя в металлической трубе В результате проведенной серии экспериментов определено, что оптимальным количеством железной окалины в засыпке является 10-20 об.% (табл. З). При содержании окалины меньше 10% эффект не наблюдается по сравнению с обычным минеральным наполнителем.

990849810

а при увеличении количества окалины водимой продукции и в повышении наболее 20% не отмечается дальнейшего дежности закрепления футеровочноэффекта в улучшении качества произ- го слоя.

Результаты опробования способа футеровки металлических труб петрургическим материалом с помощью засыпки из перлита, минерального наполнителя и железной окалины

46

50

1,3

50 50

1,8

42 40 1,7

1,2

50

38

27

50

50 50

25 20

Таблица

Футеровочный слой закреплен. Вторцах вспучивание перлита недостаточное

То же

Футеровочный слой закреплен. Вспучивание перлита в торцах хорошее, плотное прилегание к металлической трубе слоя засыпки

Слой засьтки плотно спекся и хорошо пристает к металлу и футеровочноку материалу

Слой засыпки уплотнен, в торцах монолит, хорошее прилипание к металлу и петрургическому материалу

Футеровочный слой закреплен надежно. Дальнейшего эффекта не обнаружено .

То же

Окалина частично не прореагировала с наполнителем и перлитом Полученные по предлагаемому способу металлические трубы с футерово ным слоем из затвердевшего петрургического расплава (каменного литья отличаются хорошим товарным видом, высоким качеством готовой продукции. Предлагаемым способом можно полу чать футерованные каменным литьем металлические трубы различного диаметра и длины. Изготовлешаш предлагаемым способом издетшя имели хороший товарны вид, высокое качество за счет надежной фиксации футеровочного слоя в металлической трубе, высокий процент выхода годной продукции - 90-9 Формула изобретения 1, Способ футерования металлических труб, преимущественно петрур гическим материалом, в1шючающий нан сение футероврчного слоя во вращаемую металлическую трубу; вьвдержку и последующую термообработку, о т л и ч а 10 щ и и с я тем, что, с целью повышения надежности закрепления футеровочного слоя в металличес кой трубе, повьш ения качества и надежности готового изделия, перед за ливкой футеровочного слоя на внут8реннюю поверхность металлической трубы наносят слой засыпки толщиной 0,5-2 мм, содержащей измельченный перлит в количестве 20-90% и минеральный наполнитель в количестве 10-80% фракции 0,2-1 мм. 2. Способ футерования металлических труб, преимущественно петрургическим материалом, включающий нанесение футеровочного слоя во вращаемую металлическую трубу, выдержку и последующую термообработку, о личающийся тем, что, с целью повышения надежности закрепления футеровочного слоя в металлической трубе, повьш1ения качества и надежности готового изделия, перед заливкой футеровочного слоя на внутреннюю поверхность металлической трубы наносят измельченный перлит фракции 0,2- мм. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 257237,- кл. F 16 L 57/00, 1966. 2 о Авторское свидетельство СССР № 468701. кл„ В 22 D 13/06, 1973. 3.ГОСТ 10832-64. 4.Авторское свидетельство СССР 549244, кл. В 22 D 13/00, 1975 5.Липовский И.Е. и Дорофеев В.А. сновы петрургии. М., Металлургия, 972. с. 186.

Авторы

Даты

1982-02-28—Публикация

1980-04-28—Подача