Настоящее изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении облицовочных плиток.

Известна шихта для изготовления керамических плиток, включающая в вес.%: ди- .рпсид - волЛастонитовую руду - основа, глину 30-55 и кварцевый песок 1-20,

Облицовочные плитки, сформированные из этой шихты обжигают при 1080-1150°С.

Наиболее близким по технической сущности и достигаемому результату изобретения, является керамическая масса для изготовления облицовочных плиток, включающая следующие компоненты, мае. %: Глина20-40 Бентонит 5-8 Плиточный бой 2-3 Зола ТЭС легкой фракции 35-55 Флотационные отходы обогащения полиметаллических руд 15-17 Однако эта керамическая масса имеет большую усадку и высокую температуру обжига - 940-980°С.

Цель изобретения - снижение усадки и температуры обжига плиток.

Указанная цель дрстигаетря тем, что керамическая масса, включающая глину, бентонит, Плиточный бой и флотационные отходы обогащения руд, содержит флотационные отходы обогащения флюоритовых руд, и дополнительно шлак элекТрвтёрмб- фосфорного производства при следующем соотношении компонентхт, мае. %:

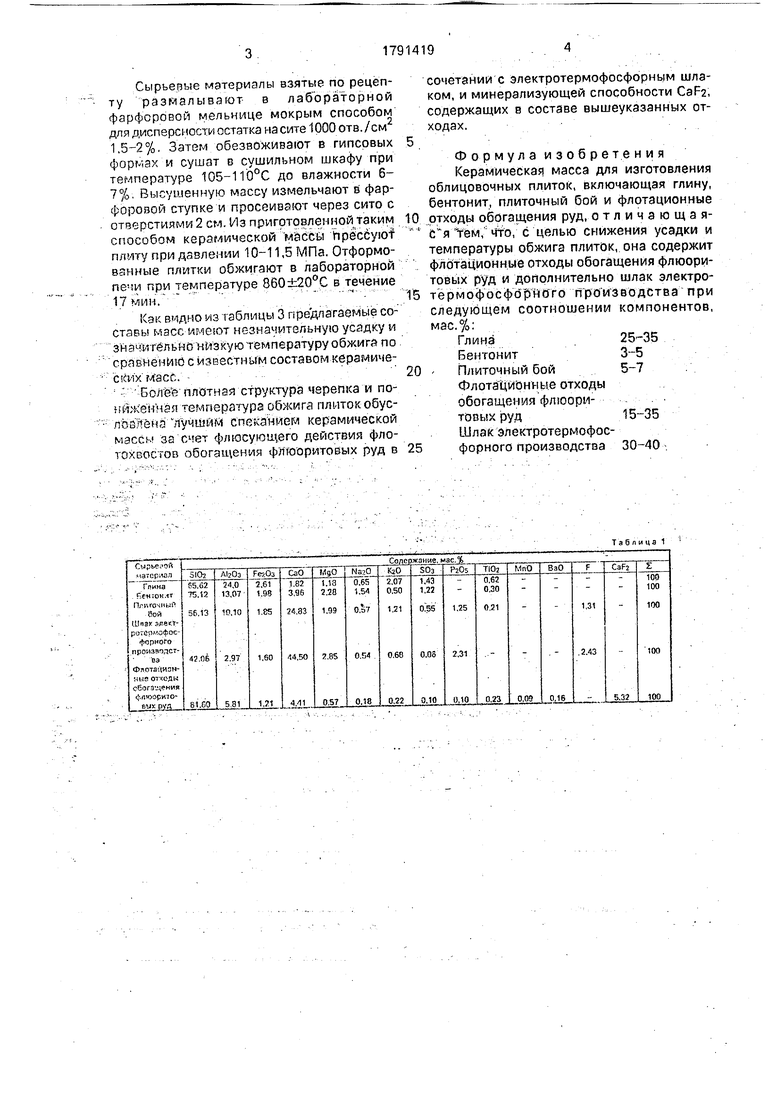

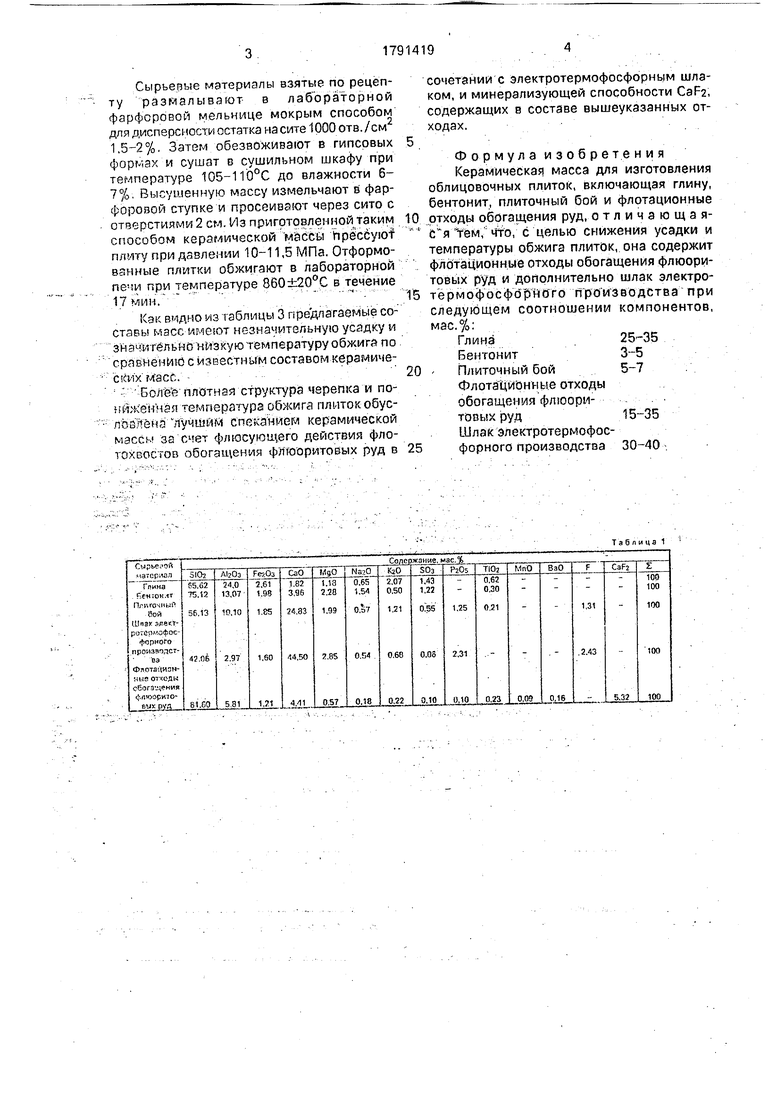

Глина25-35 Бентонит 3-5 Плиточный бой 5-7 Флотационные отходы обогащения флюоритовых руд 15-35 Шлак электротермофосфорного производства 30-40 Химический состав сырьевых материалов приведен в табл. 1.

Конкретные составы .шихт для получе ния облицовочных плиток приведены в табл.2.

Некоторые свойства полученных облицовочных плиток приведены в табл. 3.

3

ю

Сырьевые материалы взятые по рецепту размалывают в лабораторной фарфоровой мельнице мокрым способом для дисперсности остатка на сите 1000 отв./см2 1,5-2%. Затем обезвоживают в гипсовых формах и сушат в сушильном шкафу при температуре 105-110°С до влажности 6- 7%. Высушенную массу измельчают fi фарфоровой ступке и просеивают через сито с отверстиями 2 см. Из приготовленной таким способом керамической массы прессую плиту при давлении 10-11,5 МПа. Отформованные плитки обжигают в лабораторной печи при температуре 860±20°С в течение 17 мин.

Как видно из таблицы 3 предлагаемые составы масс -имеют незначительную усадку и значительно низкую температуру обжига по сравнению с известным составом-керамиче- m-ix M acc. - : Go/reft плотная структура черепка и по- нйж ёниая температура обжига плитокобус- лоЕ«ейа лучшим спеканием керамической массы за счет флюсующего действия фло- тохвостов обогащения флгооритовых руд в

сочетаний с электротермофосфорным шлаком, и минерализующей способности CaF2, содержащих в составе вышеуказанных отходах.

Формула изобретения Керамическая масса для изготовления облицовочных плиток, включающая глину, бентонит, плиточный бой и флотационные отходы обогащения руд, о тличающая- с я Тем, Что, с целью снижения усадки и температуры обжига плиток, она содержит флдтаЦионные отходы обогащения флюоритовых руд и дополнительно шлак электро- термофосфорнОго производства при следующем соотношении компонентов, мас.%:

Глина25-35 Бентонит 3-5 Плиточный бой 5-7 Флотационные отходы обогащения флюорм- - товыхруд 15-35 Шлак электротермофос- форного производства 30-40.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фасадных и облицовочных плиток | 1990 |

|

SU1805122A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1350154A1 |

| Керамическая масса | 1980 |

|

SU908774A1 |

| Керамическая масса для изготовления облицовочных плиток | 1985 |

|

SU1278338A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 1992 |

|

RU2049754C1 |

| Керамическая масса для изготовления облицовочной плитки | 1989 |

|

SU1726438A1 |

| Керамическая масса для изготовления облицовочных плиток | 1985 |

|

SU1291577A1 |

| Шихта для изготовления облицовочных плиток | 1982 |

|

SU1054325A1 |

| Керамическая масса для изготовления облицовочных плиток | 1990 |

|

SU1724642A1 |

| Керамическая масса | 1982 |

|

SU1090675A1 |

Сущность изобретения: шихта содержит, мае. %: глина 25-35; бентонит 3-5;плиточный бой 5-7; флотационные Отходы обогащения флюоритовых руд 15-35; шлак электротермофосфорного производства 30- 40. Компоненты размалывают мокрым способом, обезвоживают в гипсовых формах, сушат при 105-110°С до влажности 6-7%. Высушенную мабсу измельчают и просеивают через сито с отверстиями 2 мм. Из этой массы npedcyioT плитки при давлении 1Q- 1.1,5 МПа и обжигают при температуре 860± 20°С в течение 17 мин. Характеристики; водопоглрщение 10,76-11,4%, общая усадка 0,1-0,2%, термостойкость - более 150°С,;ТКЛР (64,5-70,5) град 1. 3 табл.

Таблица 1

Таблица 2

Таблица 3

| Шихта для изготовления керамических плиток | 1973 |

|

SU481572A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельствб СССР № 13550154, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1993-01-30—Публикация

1991-02-15—Подача