(54) ФУТЕЮВКА КОНВЕРТЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| Способ нанесения шлакового гарнисажа на огнеупорную футеровку кислородного конвертера | 2024 |

|

RU2826359C1 |

| Способ выплавки стали в кислородном конвертере | 2024 |

|

RU2835100C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

| СПОСОБ ОБРАБОТКИ ВАНАДИЕВОГО ШЛАКА | 1997 |

|

RU2105073C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| Способ изготовления шлакообразующего материала | 1983 |

|

SU1106838A1 |

| Способ конвертерного передела ванадиевого чугуна дуплекс-процессом | 1986 |

|

SU1425213A1 |

I

Шобретение относится к черной металпургии и может быть использовано при переделе ванадиевого чугуна на ванадиевый шлак и углеродистый полупродукт в конвертере с донной подачей окислительного дутья.

Известна футеровка конвертера для передела ванадиевого чугуна донной продувкой окислительным газом и получения ванадиевого шлака и углеродистого полупродукта, состоящая из кислых огнеупоров, в частности динаса 1.

Недостатком этой футеровки является низкая ее стшкость (100-200 плавок) в результате ее разрушения легкоплавкими соединениями (типа файялита), получаемыми при взаи модействии окислов кремния футеровки с окислами железа шлакометаллической эмульсии, и интенсивного механического размыкания кислой футеровки1 барботируемой металлической ванной. Кроме того, переход окислов кремния из футеровки в шлак снижает содержание пятиокиси ванадия в получаемом ванадиевом шлаке, что приводит к уменьшению извлечения ванадия при его химической

переработке и, в ряде случаев, к получению некондиционных по содержанию окиси ванадия и двуокиси кремния ванадиевых шлаков,негодных для получения техничес1сой пятиокиси ванадия и феррованадия. Наиболее близкой к предлагаемой по технической сушности и достигаемому результату является футеровка конвертера для передела ванадиевых; чугунов, состоящая из основных огнеупоров. Применение такой футеровки существенно снижает интенсивность ее раэрзоиення в результате взаимодействия со шлакометаллической эмульсией и барботируеМым металлом 2.

Однако в результате повышенной теплоотдачи магнезитовых огнеупоров, обладающих сравнительно высокой теплопроводностью, на поверхности рабочего слоя футеровки конвертера, находящегося в период продувки выше уровня шлакометаллической эмульсии, происходит образование настылей (гарнисажа) вследствие интенсивного налипания капель медалла и шлака в процессе плавки.

Это особенно заметно проявляется при переработке экономически выгодных ванадиевых чугуиов с низким содержанием кремния (0,1-0,3%), когда вынос капель металла и шлака и, соответственно, образование гарнисажа значительно усиливается, что приводит к увеличению текущих простоев, связанных с устранением гарнисажа до 10-15% (от номинального времени работы конвертеров), уменьшению удельного объема конвертера, снижению выхода жидкого металла и, в конечном итоге, снижению производительности конвертера. Кроме того, в условиях недостаточного количества образующихся окис лов кремния возникают осложнения с форми рованием ванадийсодержащего шпинелидного зерна и достижением необходимой полноты перехода (ошлакован1 я) ванадия из чугуна в шлак: Размер шпилевидного зерна уменьшается, как правило, до 10-20 мкм, что наряду с увеличением окиси магния в шлаке снижает извлечение ванадия при последующей химической переработке шлака, а полнота ошлакования ванадия вследствие повышения его остаточной концентрации в полупродукте до 0,05-0,1% снижается до 80-85% против 90- 95%, достигаемой при наличии обычного количества кремнезема в шлаке.

Цель изобретения - увеличение производительности конвертеров, улучшение шлакообразования и микроструктуры ванадиевого шлака.

Поставленная цель достигается тем, что в футеровке конвертера для передела ванадиевого чугуна на ванадиевый шлак и углеродистый полупродукт, содержащей арматурный и рабочий слои, рабочий слой боковой футеровки конвертера выполнен комбинированным из кислых и основных огнеупоров, причем рабочий слой боковой футеровки выше шлаковой зоны состоит из кислых огнеупоров, а рабочий слой боковой футеровки ниж шлаковой зоны состоит из основных огнеупоров, а средний - из нейтральных огнеупоров.

При этом при переделе чугунов с содержанием кремния в пределах 0,1-0,3% отношение площади поверхности рабочего слоя боковой футеровки, выполненной из кислых огнеупоров, к площади повер хнОсти рабочего слоя боковой футеровки, выполненной из основных огнеупоров, составляет 0,6-1,2.

Кроме того, при переделе чутунов с содержанием кремния в Пределах 0,4-0,6% отношение площади поверхности рабочего слоя боковой футеровки, выполненной из кислых огнеупоров, к площади поверхности рабочего сло боковой футеровки, выполненной из основных огнеупоров, составляет 1,4-1,8.

Таким образом, магнезитовый слой футеровки конвертера контактирует преимущественно с газошлакометаллической эмульсией и барботируемым металлом, а динасоньш

подвергается лишь воздействию капель металла и шлака, вылетающих с отходящими газами.

В этих условиях стойкость футеровки конвертера в целом определяется в основном

стойкостью магнезитовой его части и, следовательно, должна быть близкой к известной футеровке. В то же время взаимодействие капель металла и железистого шлака с окислами кремния динасовой части футеровки,

5 сопровождающееся частично образованием лег коплавких силикатов, а также более низкая теплопроводность динаса снижают интенсивность налипания металла и шлака и образование гарнисажа на этой части футеровки. Участие в

рафинировании металла легкоплавких силикатов улучшает условия шлакообразования, микроструктуру получаемого ванадиевого шлака, увеличивая полноту перехода ванадия из чугуна в шлак. В то же время шлак далек от насыщения окислами кремния, как при переделе чугунов с помощью известной футеровки 1, что положительно сказывается на его составе, микроструктуре и дальнейшем извлечении из него ванадия при химической переработке.

Экспериментально установлено, что при продувке ванадиевых чугунов, содержащих не более 0,3% кремния, рекоме {дуемое отношение площади поверхности рабочего слоя футеровки из динасового кирпича к площада поверхности рабочего слоя, выложенного магнезитом, составляет 0,6-1,2, причем нижний предел рекомендуется для продувки чугунов с интенсивностью 16-18 м/т.мин, а верхний - с интенсивностью 23-25 м /т«мин. При продувке чугунов, содержащих 0,4-0,6% кремния, вследствие снижения уровня газошлакометаллипеской эмульсии это отношение повышается до 1,4-1,6, изменяясь аналогичным образом в зависимости от указанных значений темпа подачи воздуха.

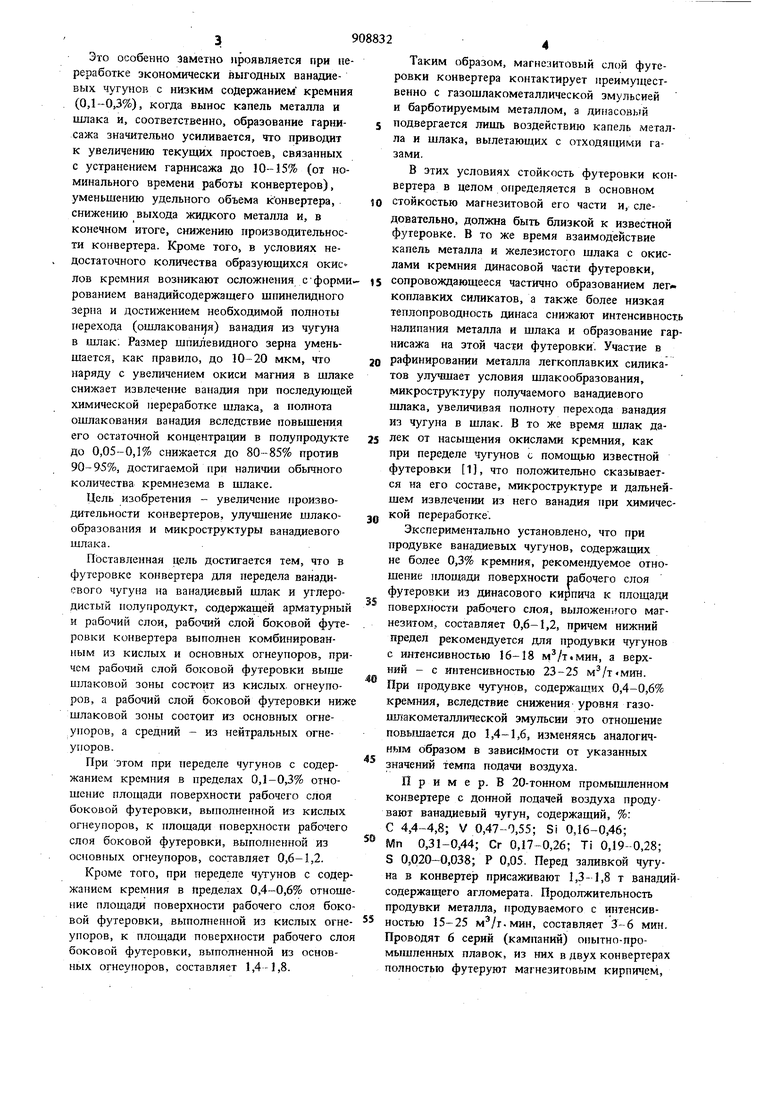

И р и м е р. В 20-тонном промышленном конвертере с донной подачей воздуха продувают ванадиевый чугун, содержащий, %: С 4,4-4,8; V 0,47-0,55; Si 0,16-0,46; Мп 0,31-0,44; Сг 0,17-0,26; Ti 0,19-0,28; S 0,020-0,038; Р 0,05, Перед заливкой чугуна в конвертер присаживают 1,3-1,8 т ванадийсодержащего агломерата. Продолжительность продувки металла, продуваемого с интенсив5 ностью 15-25 .мин, составляет 3-6 мин. Проводят 6 серий (кампаний) опытно-промышленных плавок, из них в двух конвертерах полностью футеруют магнезитовым кирпкчем. 59088 а в четырех применяют предлагаемую футеров ку. В последнем случае необходимое соотношение частей рабочего слоя футеровки, выложенных магнезитом и динасом, находят из экспериментально найденной в сравнительных сериях плавок зависимости высоты уровня шлакометаллической эмульсии от интенсивИзобретение позволяет при практически одинаковой стойкости футеровки, по сравнению с известной, снизить остаточное содержание ванадия в полупродукте, повысить на 1-3% выход жидкого полупродукта, снизить в 3-5 раз простои конвертера и более чем в 2 раза увеличить размер шпинелидного зерна ванадиевого шлака.

Формула изобретения 1. Футеровка конвертера для передела ванадиевого чугуна на ванадиевый шлак и углеродистый полупродукт, содержащая арматурный и рабочий слои, отличаюшаяс я тем, что, с целью повышения производительности конвертера, улучшения шлакообразования и микроструктуры ванадиевого шлака, рабочий слой боковой футеровки конвертера выполнен комбинированным из кислых и основных огнеупоров, причем рабочий слой боковой футеровки выше шлаковой зоны состоит из кислых огнеупоров, а рабочий слой боковой футеровки ниже шлаковой зоны состоит из основных огнеупоров, а средний - из нейтральных огнеупоров. 5

отношение площади поверхности рабочего слоя боковой футеровки, выполненной из кислых огнеупоров, к площади поверхности рабочего слоя боковой футеровки, выполненной из основных огнеупоров, составляет

0,6-1,2.

с содержанием кремния в пределах 0,4-0,6% отношение площади поверхности рабочего

слоя боковой футеровки, выполненной из кислых огнеупоров, к площади поверхности рабочего слоя боковой футеровки, выполненной из основных огнеупоров, составляет 1,4-1,8.

Источники информащш,

принятые во внимание при экспертизе

Авторы

Даты

1982-02-28—Публикация

1980-04-16—Подача