Изобретение относится к металлургии, конкретнее к способам получения изотропной электротехнической стали.

Известен способ получения изотропной электротехнической стали из горячекатаной полосы, включающий нормализацию, травление, однократную холодную прокатку иа конечную тогацину и окончательный обезуглерожийаю1ций отжиг. Обезуглерожнвгиовшй отжиг проводят в две ступени: сначала при 760-997С (низкотемпературная ступень) , затем при 940-1177С (высокотемпературная ступень) Ш.

Недостаток известного способа низкий уровень магнитных свойств в стали, содержащей 0,2-0,6 вес.% алюминия. . .

Наиболее близок к предлагаемому по технической сущности и достигаемому результату способ получения изотропной злектротехнической стали, со держа«ей, вес.%5 кремний 0,5-3,8} углерод 0,02-0,08 и алюминий дб 0,5%, включгиощий однократную холодную прокатку горячекатаной полосы на конечную толщину и окончатепьньЛ обезуглероживаюощй отжиг в две ступени: сначала при 1065-1205 С до содержания углерода от 0,01 до 0,025%, затем

после охлаждения до комнатной температуры и травления окалины - обезуглероживание стали прн 7бО-927°С до содержания углерода не болееО,01% с последующим окончательным травлением 2 .

Недостаток известного способа низкий уровень магнитных свойств н наличие двух отдельных операций (вы10соко- и низкотемпературное обезуглероживание) термического цикла, что удлиняет процесс получения стали.

Цель изобретения - повьюгание уровня магнитных свойств и сокращение

15 числа операций теридаческого цикла обезуглероживания за счет совмещения высоко- и низкотемпературного отжигов.

Поставленная цель достигается тем,

20 что в способе .получения изотропной электротехнической сталн, содержащей, вес.%: кремний 1,4-3,5, алкмлиннй 0,20,6%, -углероД 0,02-0,08, марганец 0,1-0,5, железо - остальное, включаю25щем холодную прокатку на конечную толщину, высокотемпературный обезуглероживающий отжиг при 1050-115О С, охлаждение, промежуточное травление, низкотемпературный обезуглероживающнй

30 отжиг при 8бО-920°С при конечном содержании углерода не более 0,008% и окончательное травление, нагрев под высокотемпературный отжиг осуществляют со скоростью 250-550°С/мин и охла}1сдение ведут до температуры низкотемпературного отжига со скоростью 50-120°С/мин, а промежуточное травление осуществляют перед холодной деформацией на конечную Толщину.

Для исследования берут конвертерную сталь с разливкой в непрерывнолитые слябы.

Химсостав выплавленных плавок приведен в табл. 1.

Горячую прокатку слябов проводят на полосу толщиной 2,2 мм и шириной 700 мм. Температура конца горячей прокатки составляет 820-860°С, смотки - 590-610°С. После горячей прокатки металл разрезают на полосы шириной 300 мм. Нормализацию горячекатаного металла проводят в проходной лабораторной печи при в атмосфере сухого защитного газа (5% HQ и 95% Nij) . Время выдержки - 1мин. Однократную холодную прокатку после травления окалины проводят на конеуную толщину 0,5 мм.

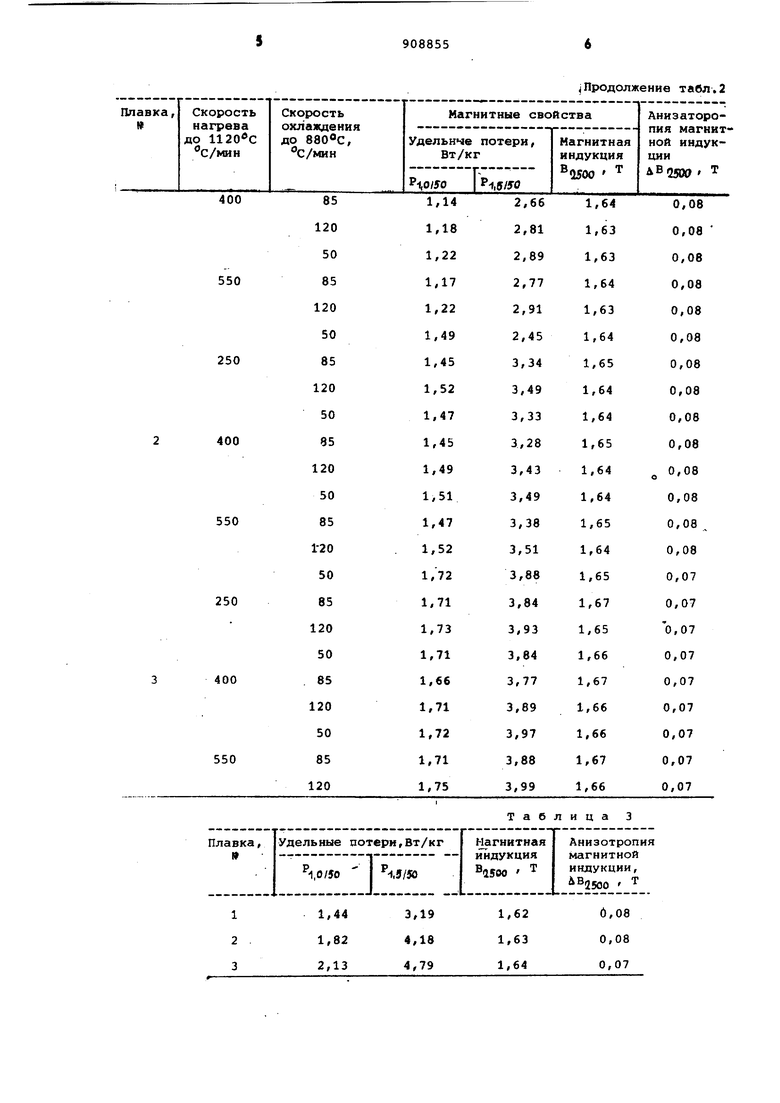

Обезуглероживаю1иий отжиг осуществляют в .лабораторной проходной печи в защитной атмосфере (25% Н д и 75% MIJ) , увлажненной до точки росы +25С Обезуглероживание металла проводят при 1120°С 1,5 мин. Нагрев до этой температуры осуществляют со скоростями 25гО, 400, 550°С/мин, охлаждение до 880°С проводят со скоростями 50,85,120 С/мин. Содержание углерода Плавка, С Т Мп 1 S1 10,05 0,172,94 0,004 0,008 20,03 0,242,25 0,008 0,017 30,05 0,291,62 0,005 0,008

в стали после обезуглероживающего отжига не превышает 0,005%,

В табл. 2 приведены магнитные свойства стали, изготовленной по предлагаемому способу,

В табл. 3 приведены магнитные своства стали химсостава согласно табл. изготовленной по известному способу.

Таким образом, удельные потери стали, изготовленной по предлагаемому способу на 9-17% меньше удельных потерь стали, изготовленной по известному способу.

При рекомендуемой скорости нагрева рост крупных ферритных зерен при обезуглероживании в области высоких температур происходит от поверхности к центру толщины полосы, т.е. в сторону мелкозернистой с более высокой концентрацией углерода двухфазной i и 3 -структуры. Направленный рост крупных поверхностных ферритных зерен при обезуглероживании прекращается, как только в структуре внутренних мелкозернистых слоев полосы исчезают зерна -у-желаза, т.е. сталь по всему объему однофазна. Для обеспечения направленного роста ферритных зерен от поверхности к сере. дине полосы необходимо по 4epe обезуглерюживания стали снижать температуру со строго регламентированной скоростью. Это приводит к оптимальному размеру зерна и улучшению магнитных свойств.

Общий экономический эффект при производстве 30 тыс.т.в год составит

569 тыс. руб.

Таблица 1

Таблица 2 Содержание элементов, % J S 1 Р Гсг - MiT Си 1 А 1 1 0,04 0,04 0,02 0,42 0,005 Осталь0,04 0,04 0,04 0,37 0,006 То же 0,05 0,04 0,02 0,27 0,006 - Продолжение табл.2

Формула изобретения Способ обработки изотропной электротехнической стали с содержанием, вес.%: кремний 1,4-3,5, алюминий 0,20,6, углерод 0,02-0,08, марганец 0,10,5, железо - остальное, включающий холодную прокатку на конечную толщину, высокотемпературный обезуглероживающий отжиг при 105О-115О С, охлаждение, промежуточное травление,низкотемпературный обезуглероживающий отжиг при 860-920 С при конечном со- держании углерода не более 0,008% и окончательное травление, отличающийся тем, что, с целью повышения уровня магнитных свойств и сокращения числа операций термического цикла обезуглероживания за счет совмещения высоко- и низкотемпературного отжигов, нагрев под высокотемпературный отжиг осуществляют со скоростью 250-550°С/мин и охлаждение ведут до температуры низкотемпературного отжига со скоростью 50-120С/мин,

а промежуточное травление осуществляют перед холодной деформацией на конечную толщину.

Источники информации, принятые во внимание при экспертизе

1.Патент ОНА 3021237, кл. 148-111, опублик. 1962.

2.Патент ФРГ 1259923, 15 кл. 18 С 1/78, опублик. 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2092605C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| Способ отжига изотропной электро-ТЕХНичЕСКОй СТАли | 1979 |

|

SU840143A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2126843C1 |

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1979 |

|

SU855020A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2085598C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2186861C2 |

| Способ термической обработки холодно-КАТАНОй изОТРОпНОй элЕКТРОТЕХНичЕСКОйСТАли | 1979 |

|

SU846583A1 |

Авторы

Даты

1982-02-28—Публикация

1980-07-08—Подача