Изобретение относится к металлургии, в частности к изысканию способа термической обработки изотропной электротехнической стали, применяемой для изготовления магнитопроводов электрических мащин, аппаратов и приборов. Известны способы изготовления изотропной электротехнической стали, в основе которых лежит формирование структуры, а, следовательно, и магнитных свойств в процессе обезуглероживающего отжига. При этом обезуглероживание осу ществляют как перед хопо;исй прокаткой, так и в холодиокатан( полосе. Известен способ термнческсй обработки электротехнической стали, при котором обезуглероживающему отжигу при 65О-9ОО°С в течи1не 6-6О ч подвергают горячекатаную поиосу, а холоднокатаную полосу отжигают в непрерьшной печи при 800-1175°С не более 5 мин l Однако известный способ требует проведения двух обезуглероживающих отжи.гов. Наиболее близким к предлагаемому пс технической сущности и достигаемому pe-i зульгату является способ получения неориентированного железо-кремнистого листа, который предусматривает однократную холодную прокатку металла с содержанием,%: кремний 0,5-3,8, углерод 0,О2-0,О8 и алюминий до 0,5 на конечную толщину и двухкратный обезуглероживающий отжиг Металла, Первый обезуглероживающий отжиг осуществляется в непрерьшном агрегате при 1065-1205 С до содержания углерода в стали О,О1О,О25%. Второй обезуглероживающий отжиг до содержания углерода в металле менее О,О1% проводится при температуре 76О-927С. Между первым и вторым обезуглероживающими отжигами производится травление поверхности полосы 2. Недостатки известного способа - низкие магнитные свойства, так как получаемая в процессе обезуглероживания структура является неравномерно-крупнозернисгой с поверхности и мелкозернистой в се редине толщины полосы, Кромр-того, известный способ является более трудоемким так как между двумя обезуглероживающими отжигами необходимо травление полосы.

После обработки по известному способу электротехническая сталь с содержанием кремния 3,О5% имеет следующие магнитные свойства.

Удельные потери

Р 1,5/50, Вт/кг3,37

Магнитная индукция

2590

1,57 Анизбтропия магнитной 0,1

индукции .T

Цель данного изобретения - улучшение магнитных свойств.

Данная цель достигается тем, что в способе отжига, включающем обезуглероживающий отжиг при 100О-1100 С, выдержку, охлаждение до 7бО-84О°С, выдержку, нагрев до 920-99Ос, выдержку, а охлаждение осуществляют со скоростью ЗОО-58О град/мин, а нагрев - со скоростью 30-60 град/мин.

Для осуществления способа горячекатаную полосу с содержанием кремния 0,83,5%, углерода О,О15-О,Ов% и алюминия 0,01-0,6% после травления окалины подвергают однократной холодной, прокатке на Конечную толгцину и обезуглероживающему отжигу, которьй начинают с нагрева до диапазона температур lOOO-llOO C, выдерживают при этой температуре в течение ЗО-12О с, затем охлаждают со скоростью ЗОО-580 С/мин до промежуточной температуры 800±4О С, выдерживают при

этой температуре в течение 30-6О с и вновь непрерьтно нагревают со скоростью ЗО-60 С/мин до интервала температур 920-990 0, вьшерживают при этой температуре в течение ЗО-120 с.

При температуре начала обезуглероживания 10ОО-1100 0 в течение 30-120 с от поверхности к середине толщины полосы начинается за счетJ - об 1февращения столбчатый рост ферритнь;х .зерен. При

доследующем охлаждении со скоростью ЗОО-бвО-С/мин до промежуточной температуры 80О-40 -С углерод остается в о твердом растворе, что и обеспечивает непрерывный столбчатьга рост ферритных зерен

при непрерьшном переходе со скоростьК ЗО60 с/мин от промежуточной температуры на заключительный интервал температур обезуглероживания 92О-990 С, В результате такого не ферывного процесса обезуглероживания структура стали, обработанной по предлагаемому способу, характеризуется крупным столбчатым ферритным зерном.

Термическую обработку электротехнических сталей, химический состав которых приведен в табл. 1, проводят по предлагаемому способу во влажной защитной ат мосфере, содержащей 25% водорода и 75%

азота.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изотропной электротехнической стали | 1980 |

|

SU908855A1 |

| Способ термической обработки электротехнической изотропной стали | 1990 |

|

SU1740451A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1998 |

|

RU2126843C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНОЙ ПОЛОСЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2082770C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2085598C1 |

| Способ получения холоднокатанной изотропной электротехнической стали | 1978 |

|

SU785367A1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1979 |

|

SU855020A1 |

| Способ термической обработки холоднокатаной изотропной электротехнической стали | 1978 |

|

SU742472A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ПОЛОС ДЛЯ МАГНИТНЫХ ЭКРАНОВ | 2002 |

|

RU2223334C2 |

10,027 О,22 3,05 0,005 0,010 2О,О42 О,22 О,85 0,О07 О,ОО9

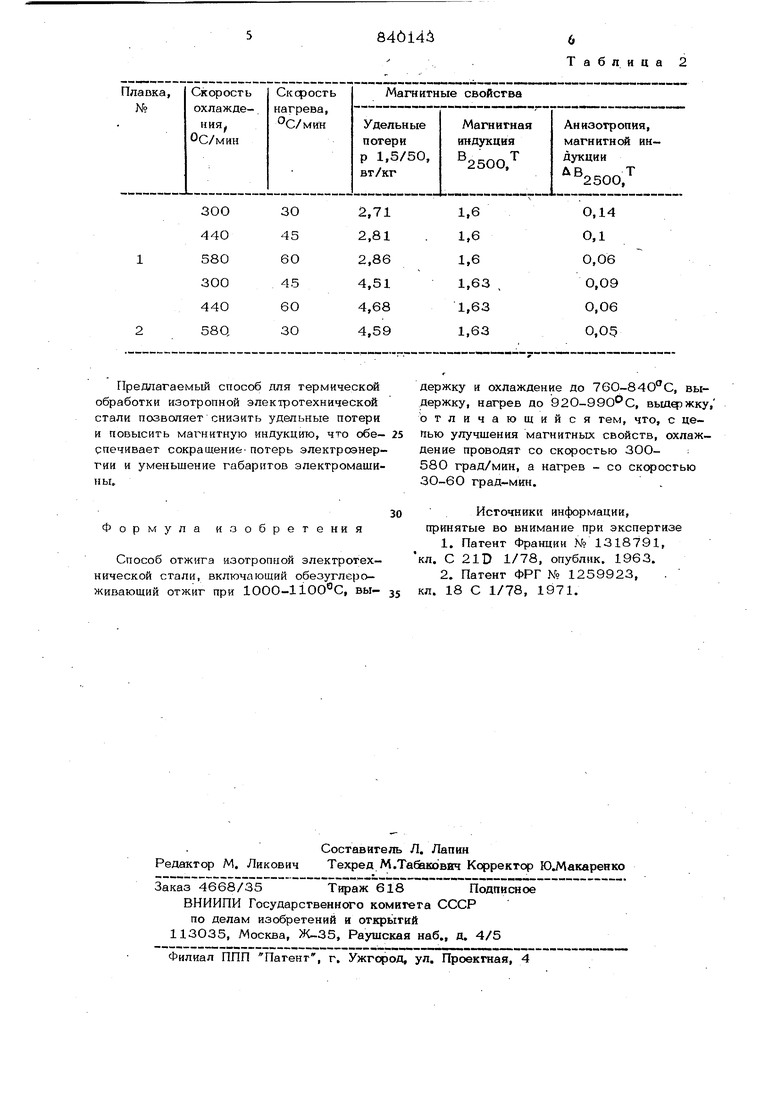

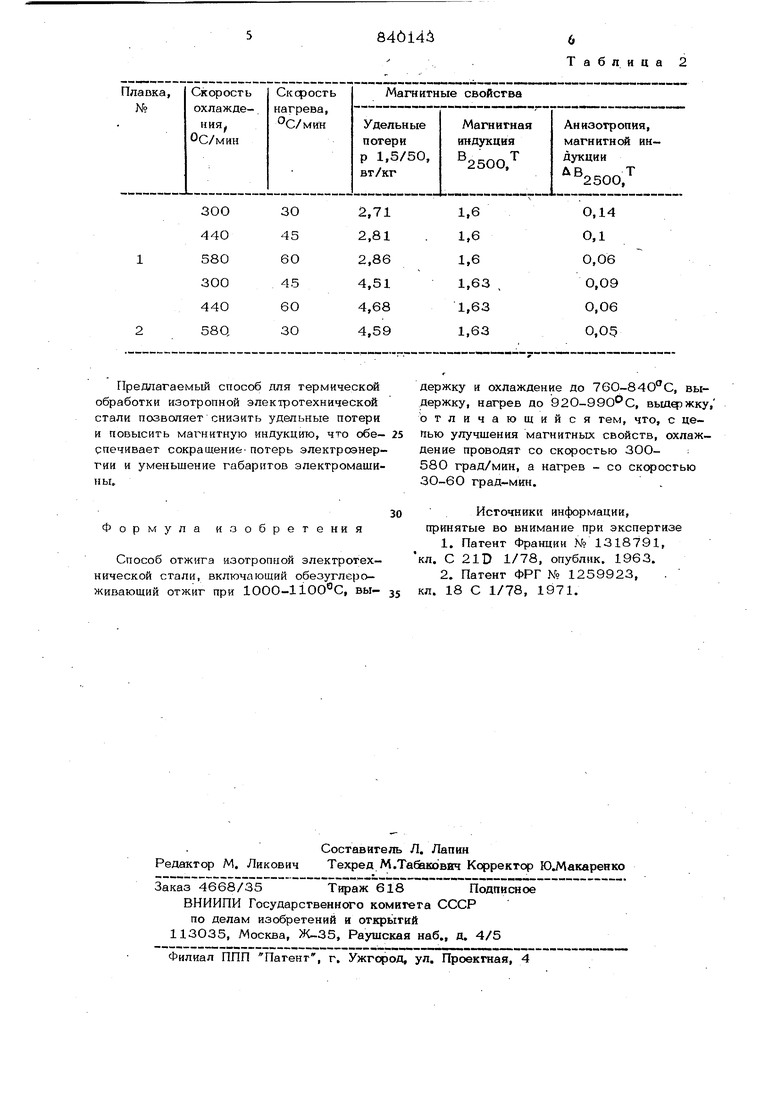

Обезуглероживание металла начинают с нагрева до диапазона температур 10ООНОО С, затем продолжают при промежуточной температуре С и заканчивают в диапазоне температур 920-990С. Скорость охлаждения до промежуточной

температуры составляет 300,440 и

5800С

в минуту, а переход на заключительный интервал температур осуществляют со скоростью 30,45 и 6О С в Минуту.

Магнитные свойства электротехнической стали, обработанной по предлагаемому способу, приведены в табл. 2. 0,08 0,07 ОДО О,37 О,О6 0,О9 0,1О ОД7 Предлагаемый способ для термической обработки изотропной электротехнической стали позволяет снизить удельные потери и повысить магнитную индукцию, что обеспечквает сокращение-потерь электроэнергии и уменьшение габаритов электромашкны„Формула изобретения Способ отжига изотропной электротехнической стали, включающий обезуглероживающий отжиг при 1000-1 , выТаблица 2 держку и охлаждение до 760-84О°С, выдержку, нагрев до 92О-990С, выдержку, отличающийся тем, что, с цепью улучшения магнитных свойств, охлаждение проводят со скоростью ЗОО- ; 580 град/мин, а нагрев - со скс осгью ЗО-6О град-мин. Исгочники информации, гфинятые во внимание при экспертизе 1.Патент Франции № 1318791, кл. С 21D 1/78, опублик. 1963. 2.Патент ФРГ № 1259923, кл. 18 С 1/78, 1971.

Авторы

Даты

1981-06-23—Публикация

1979-05-31—Подача