кр.емния; до 3% алюминия подвергают горячей прокатке с обжатиями более 98%, кислотному травлению} холодной прокатке с обжатиями 64-84% и окончательному отжигу при 600-1200 С в течение 10 с, и более со скоростью нагрева 1,. Для обеспечения I изотропности магнитных йвойств в плоскости листа этот способ преду.усматривает подавление ребровой текст тура за счет высоких обжатий при холодной прокатке и быстрого нагрева при высокотемпературном отжиге. С другой стороны, эти факторы ведут к увеличению удельных потерь в стали |2 . Известен способ изготовления холоднокатаной электротехнической стали, по которому с целью уменьшени удельных потерь в сталь, содержащую 0,5-4% кремния, вводят до 0,04% цери 0,8% алюминияf горячекатаные полосы отжигают при ЭОО-ЮОО С, травят, под вергают однократной холодной прокатке на конечную толщину, нормализационному отжигу во влажной водородсодержащей среде при 800-850 С и конечному отжигу в сухом водороде при 800-1050°С. Этот способ позволяет получать довольно низкие удельные по тери: при содержании 3,03% кремния; 0,31% алюминия и 0,013% церия 1,15 ВТ/КГ1 Р,5/5о 2,66 Вт/кг (для толщины 0,47 мм) 3. Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ термической обработки электро технической стали, в котором для получения изотропных холоднокатаных . листов с содержанием 0,3-0,4%, кремни горячекатаную полосу подвергают обезуглероживёиощему отжигу, рафинирукщему отжигу при 1020-1300 С в течение О ч,холодной прокатке на ко нечную толщину и окончательному отжи ступенями при 500-600 0 с вьвдержкой 10-50 ч с последукяцим подъемом темпе ратуры до 850-1000с и выдержкой VB т чение 2ч. По этому,способу рафинирующий отжиг способствует глубокому деазотированию и обессериванйю стали (до содержания 0,003% и менее), что в сочетании с высокими обжатиями при холодной прокатке и конечным высокотемпературным отжигом обеспечивает формирование плоскостной кубической текстуЕ и высоких магнитных свойств при срдержании кремния 0,3% Pf/jo №1,91 Вт/кг; ) 4,47 Вт/кг; Т, Т (для толщины 0,5.0 мм); Pf/so 0,77 Вт/кг; 2° B2S-oo l/573 Т; - ОД толщи не .0,3 5 мм) Ш Однако дальнейшее улучшение магнитных свойств затруднено присутствием неметаллических включений (гла ньа образом, нитридов, оксидов), растворенных в металле в виде дисперсных фаз . Цель изобретения - повышение магнитных свойств. Указанная цель достигается тем, что конечный отжиг ведут в азотном газе при 1010-1 , а затем дополнительно производят искусственное магнитное старение при IGO-IBO C в течение 70-90 ч на. 86 до 120.% и травление. Повышение температуры окончательного отжига до 1010-1300®С способствует укрупнению структуры, что ведет к снижению удельных потерь. Кроме того, при этих температурах происходит активное растворение примесей. Низкотемпературная выдержка при 160180°С в течение 70-90 ч способствует выпадению этих примесей в виде дисперсной фазы. В результате этого происходит магнитное старение - ухудшение магнитных свойств, характеризуемое коэффициентом старения KCT i -5S5---- - х100%, « - удельные потери до старения, Вт/кг; Р удельные потери после старения, Вт/кг. Коэффициент старения является показателем количества выделившейся дисперсной фазы: чем он выше, тем большее количество неметаллических включений выделилось ы виде дисперсной фазы. Как показывают исследования, концентрация этой фазы происходит у поверхности полосы. При ее стравливании металл освобождается от неметаллических включений, в результате чего происходит значительное улучшение магнитных свойств: снижаются удельные потери, немного повышается магнитная индукция при сохранении изотропности, магнитных свойств в плоскости листа. Минимальный коэффициент старения, при котором неметаллические включения полностью выделяются в виде дисперсной фазы, равен 86%. При более низких его значениях неметаллические включе-, ния вьщеляются неполностью и улучшения магнитных свойств не наблюдается. С другой стороны., при коэффициенте старения, превышающем 120%, выделяется избыточное количество дисперсной фазы, которая не удаляется при травлении, в.результате чего улучшения магнитных свойств готовой стали также не происходит. В соответствии с предлагаемым способом выплавку стали проводят в электродуговой, мартеновской печи или кис.лородном конвертере с содержанием до 3,5% кремния, до 0,6% алюминия, до 0,2% фосфора и до 0,121 углерода. После горячей прокатки на полосу толщиной 1, 5-5,0 мм и травления в

сернокислотных или солянокислотных ваннах проводят обезуглероживание (например, путем черного отжига при ТВО-ВОО С), рафинирующий отжиг при 1020-1300с (в соответствии с известным) и холодную прокатку на толщину 0,1-0,7 мм. Холоднокатаный металл отжигают в азотном газе в проходных (предпочтительнее) или колпаковых печах при 1010-1300 0 с произвольной скоростью нагрева и охлаждения. Выдержка при температуре задания составляет 3-10 мин в проходных и 15-20 ч в колпаковых печах. Поле конечного отжига проводят магнитное старение путем отжига в колпаковой печи при leo-ieO C в течение 7090 ч. Металл, подвергнутый старению, травят в сернокислотных или солянокислотных ваннах с целью удаления дисперсной фазы, выделившейся при старении. Время, необходимое для травления, зависит от концентрации раствора. При концентрации серной кислоты 250-300 г/л, наиболее типичным для сернокислотных ванн, время травления составляет 4-6 мин.

Пример 1. Сталь с содержани ем, вес.%: С 0,008; Si 0,1; АС 0,015 N 0,004; S 0,005 после обезуглероживания путем черного отжига и рафинирующего, отжига подвергают холодной прокатке до толщины О ,50 мм и конечному отжигу в колпаковых печах при 1300С в течение 20 ч. Нагре и охлаждение металла производят с печью: в качестве защитной среды используют азотный газ состава 96% N и 4% Н. После такого отжига сталь обладает магнитными свойствами: 2,48 Вт/кг; 5,66 Вт/кг; Tf ABjrjoo 0,095 Т. После отжига проводят искусственное магнитное старение стали путем выдержки 70 ч при , после чего магнитные свойства находятся на уровне: 6,58 Вт/кг; Р,5-/50 12,45 Вт/кг; 1,605 Т; AB2joo Ofll5 Т, т.е. коэффициент старения составляет

. к., ...fcи. .. X 100% 120%

Э , ОО

После травления этой полосы в растворе серной кислоты, содержащем 250-300 г/л , сталь обладает следуюи1им уровнем магнитных свойств: Р,. 1,70 ВТ/КГ, 3,98 Вт/кг, B25DO 1/655 Т, АВ2УОО 0,115 Т. По ГОСТ 21427.2-75 для высшей марки с алей этого типа (2013) ,5 Вт/к Р-,5-/5-0 Вт/кг, В250о 1гб5 Т,

бО, 13 Т; По известному способу для такой стали Pwy/j - 1 92 Вт/кг, 1,513/50 4, 47 Вт/кг/ В25-00 1,644 Т,

, 0,11 Т. Таким образом, маг. нитные свойства стали изготавливаемой по .предлагаемому способу, на 29% лучше гарантируемых ГОСТом

21427.2-75 и на 11% лучше известной

П р и м е р 2. Сталь с содержанием 1,7% кремния (содержание осталь ных элементов аналогично примеру 1)

зобрабатывают как в предыдущем пример и отжимают при . Полученную таким путем сталь с магнитными свойствами ,89 Вт/кг, Р,5/5о 428 Вт/кг, Bfufocr 1,617 Т, uBgseo- 0,101 т подвергают искусственному

;магнитному старению путем выдержки 80 ч при , после чего удельные

потери составляют jejcn- f Вт/кг,

.. л f

Т.е. коэффициент старения равен 103% После удаления путем травления дисперсной фазы, выделившейся при старении, сталь обладает следующим уровнем магнитных свойств: P SD/SO 1,64 Вт/кг; P g-ifo 3,6 Вт/кг; B2ffoo 1/637 ТЙ325оо 0,083 Т.

Для высшей марки сталей такого состава .(2212) по ГОСТ 21427.2-75 Р-//УР 22 Вт/кг; Р Г5-о/50 5,0 Вт/кг; Т; ,13 Т; по известному способу 1,86 Вт/кг Py,5/fo 4,17 Вт/кг; Т; 0,094 Т.

Магнитные свойства стали, изготовленной по предлагаемому сопсобу, на 27% лучше гарантированных ГОСТом и на 12% лучше известной.

П р и м е р 3. Сталь с содержанием 3,5% кремния и остальных элементов аналогично примеру 1 обрабатывают как в примере 1 и отжигают при . После отжига сталь имеет удельные потери Р оКсг2,92 Вт/кг. ,Эту сталь подвергают магнитному старению путем отжига при в течение 90 ч, после чего ее удельные потери увеличиваются до , 43Вт/к т.е. KCT 86%. После удаления дисперсной фазы путем травления полосы (аналогично примеру 1) сталь обладает магнитными свойствами: РуДо 0,97 Вт/кг; ,jr/50 06 Вт/кг; ,628 Т; дВ25оё 0,057 Т, которы на 33% лучше гарантированных ГОСТом 21427.2-75 для высшей марки сталей 2412 и на 15% лучше известной.

По ГОСТ 21427.2-75 R/ Вт/кг

IitSoio;i f -°

При изготовлении по известному способу P-iAyo Вт/кг; Рл5/Л7 2,43 Вт/з/г; ,582 Т; ДВ 0,132 Т,

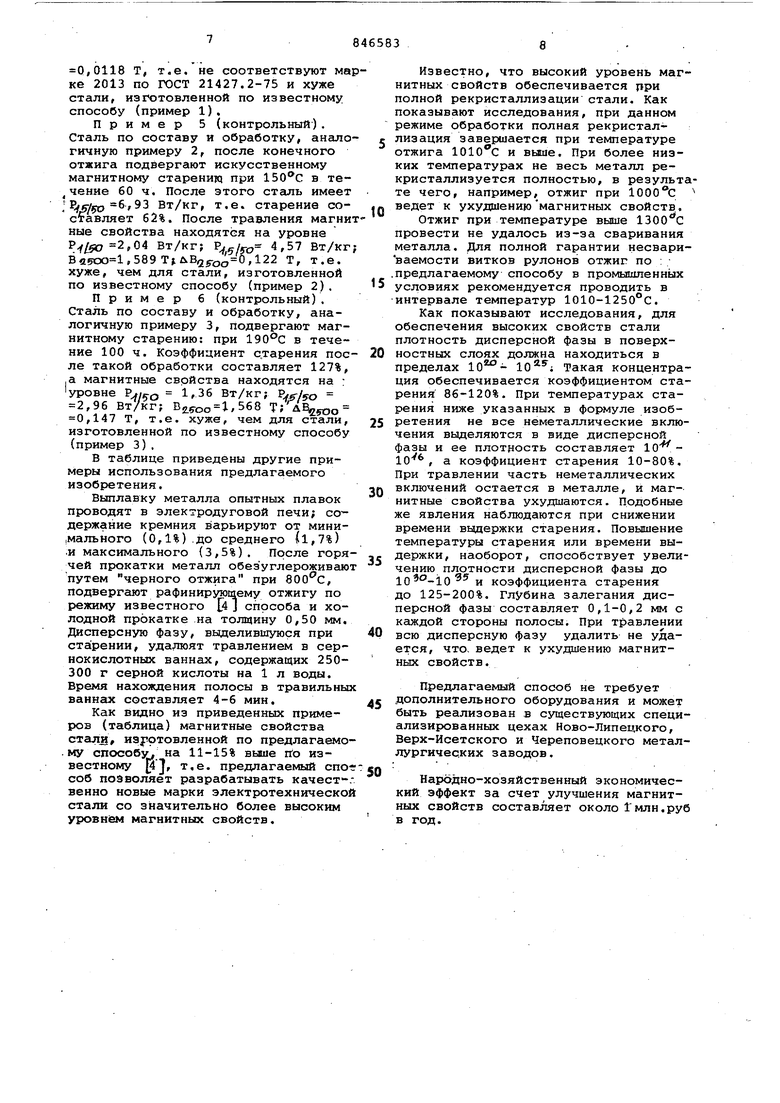

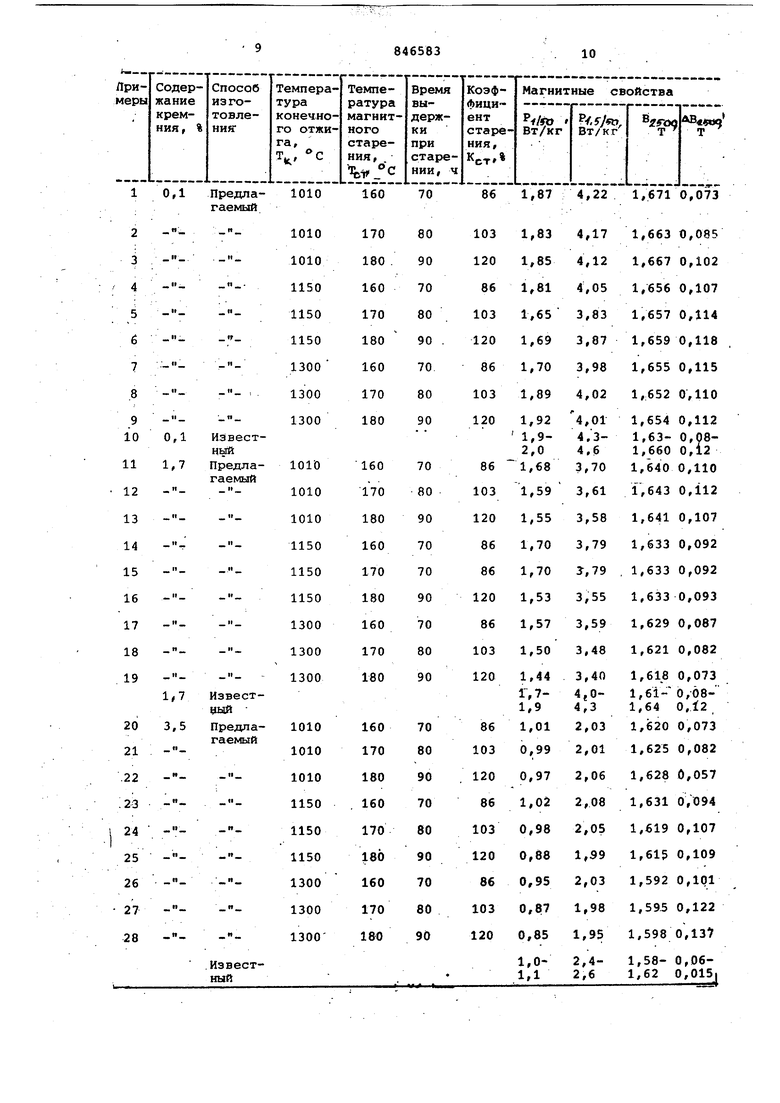

Пример 4 (контрольный). Сталь по составу и обработку, аналогичную примеру 1, подвергают конечному отжигу при 1000 С. После отжига сталь имеет P. 6,81 Вт/кг 1,631 Т; ДВ/500 0,122 Т, а после старения при в течение 70 ч 12,67 Вт/кг, т.е. коэффициент старения составляет 86%. После травления полосы по режиму примера 1 магнитные свойства находятся на уровне: ,01 Вт/кг; Р-, 6,74 Вт/кг; В25рО 1,637 Г; 0,0118 Т, т.е. не соответствуют ма ке 2013 по ГОСТ 21427.2-75 и хуже стали, изготовленной по известному способу (пример 1). Пример 5 (контрольный). Сталь по составу и обработку, анало гичную примеру 2, после конечного отжига подвергают искусственному магнитному старении при в те чение 60 ч. После этого сталь имеет ,93 Вт/кг, т.е. старение составляет 62%. После травления магни ные свойства находятся на уровне ,04 Вт/кг; Вт/кг Ва5С10 1 589 (25-оо 0 122 Т, т.е. хуже, чем для стали, изготовленной по известному способу (пример 2). Пример 6 (контрольный). Сталь по составу и обработку, аналогичную примеру 3, подвергают магнитному старению: при в течение 100 ч. Коэффициент старения пос ле такой обработки составляет 127%, .а магнитные свойства находятся на : уровне 1,36 Вт/кг; 2,96 Вт/кг; В2.тоо 1/568 Т; A% 0,147 Т, т.е. хуже, чем для стгКи, изготовленной по известному способу (пример 3), В таблице приведены другие примеры использования предлагаемого изобретения. Выплавку металла опытных плавок проводят в электродуговой печи; содержание кремния варьируют от минимального (0,1%).до среднего ll,7%) .и максимального (3,5%), После горя чей прокатки металл обезуглероживаю путем черного отжига при 800с, подвергают рафинирующему отжигу по режиму известного j способа и холодной прокатке на толщину 0,50 мм. Дисперсную фазу, выделившуюся при старении, удалюят травлением в сернокислотных ваннах, содержащих 250300 г серной кислоты на 1 л воды. Время нахождения полосы в травильны ваннах составляет 4-6 мин. Как видно из приведенных примеров (таблица) магнитные свойства стали, иаротовленной по предлагаемо му способу на 11-15% выше по известному р J, т.е. предлагаемый спо соб позволяет разрабатывать качественно новые марки электротехническо стали со значительно более высоким уровнем магнитных свойств. Известно, что высокий уровень магнитных свойств обеспечивается при полной рекристаллизациистали. Как показывают исследования, при данном режиме обработки полная рекристаллизация завершается при температуре отжига и выше. При более низких температурах не весь металл рекристаллизуется полностью, в результате чего, например, отжиг при ведет к ухудшениюмагнитных свойств.. Отжиг при температуре выше провести не удалось из-за сваривания металла. Для полной гарантии несвариваемости витков рулонов отжиг по : предлагаемому способу в промышленных условиях рекомендуется проводить в интервале температур 1010-1250°С. Как показывают исследования, для обеспечения высоких свойств стали плотность дисперсной фазы в поверхностных слоях должна находиться в пределах Такая концентрация обеспечивается коэффициентом старения 86-120%. При температурах старения ниже указанных в формуле изобретения не все неметаллические включения выделяются в виде дисперсной фазы и ее плотрость составляет 10 10, а коэффициент старения 10-80%. При травлении часть неметаллических включений остается в металле, и магнитные свойства ухудшаются. Подобные же явления наблюдаются при снижении времени выдержки старения. Повышение температуры старения или времени выдержки, наоборот, способствует увеличению плотности дисперсной фазы до коэффициента старения до 125-200%. Глубина залегания дисперсной фазы составляет 0,1-0,2 мм с каждой стороны полосы. При травлении всю дисперсную фазу удалить не удается, что. ведет к ухудшению магнитных свойств. Предлагаемый способ не требует дополнительного оборудования и может быть реализован в существующих специализированных цехах Ново-Липецкого, Верх-Исетского и Череповецкого металлургических заводов. Народно-хозяйственный экономический эффект за счет улучшения магнитных свойств составляет около 1млн.руб в год.

.(Ормула изобретения Способ термической обработки хог яодиокатаной изотропной электротехнической стали, содержащей до 3,5% кремиия, включакиций конечный отжиг, отлич. ающийся тем, что, с целью повьваения магнитных свойству отжиг проводят 9 asQTHOM газе при 1010-13оЬ р, а затем дополнительно производят искусственное магнитное старение при 160-180 0 в течение 70-90 ч и травление.

Источники информации, принятые во внимание при экспертизе

1.патент Японии 48-9767, кл. 10 J 183, 1973.

2.ПатентСША tt 3948691, кл. 148-112,1976.

3.ПатентСША 3960616, кл. 148-111,1976.0 4. Авторское свидетельство СССР 545681, кл. С 21 D 9/46, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ФОСФОРОМ | 2004 |

|

RU2262540C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2004 |

|

RU2270261C1 |

| Способ термической обработкиХОлОдНОКАТАНОй элЕКТРОТЕХНичЕСКОйСТАли | 1979 |

|

SU817081A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 1999 |

|

RU2155233C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ХОЛОДНОКАТАНЫХ ПОЛОС ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1994 |

|

RU2081190C1 |

| СПОСОБ ОТЖИГА НА ВТОРИЧНУЮ РЕКРИСТАЛЛИЗАЦИЮ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ С ТЕРМОСТОЙКИМ ПОКРЫТИЕМ ХОЛОДНОКАТАНОЙ СТАЛИ | 1996 |

|

RU2107102C1 |

| Способ производства электротехнической стали | 1979 |

|

SU926040A1 |

| Способ получения изотропной электротехнической стали | 2021 |

|

RU2762195C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2281338C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2171299C1 |

Авторы

Даты

1981-07-15—Публикация

1979-12-03—Подача