Изобретение относится к металлургии, в частности к способу получения холоднокатаной изотропной электротехнической стали.

Один из путей улучшения качества изотропных сталей состоит в создании плоскостной кубической текстуры (100) COVW3KB стали, наличие которой позволяет- повысить магнитные свойства при сохранении их изотропности.

Известен способ получегшя электротехнической стали с содержанием кремния 2,-5-4% с современиоЛ кубической текстурой, по которому горячекатаную сталь подвергают двукр атной прокатке; сначала с обжатием 1525% травят, отжигают при 750-1350 С 5-600 NOiH, затем подвергают второй холодной прокатке с критическими обжатиями 80-90% и подвергают отжигу при ЭОО-ХЗОО С свьше одного часа. В результате такой обработки получается сталь с совершенной текстурой (100)

bvw3 СП.

Однако в указанном способе текстура (100) OVO формируется в результате вторичной рюкристаллизацин. Для протекания вторичной рекристаллизации при высокотемпературном отжиге необходимо создать специальную атмосферу

с определенными добавками 0. и т.п. Создать такую атмосферу при высокотемпературном отжиге почти нее возможно в производственных условиях. Кроме того, применение обжатий при первой прокатке 15-25% в сочетании с критическими обжатиями 80-90% при второй прокатке приводит к тому, что « в производственных условиях трудно получать сталь толщиной свыше 0,3.мм.

Наиболее близок к предлагаемому по технической сущности и достигаемому эффекту способ получения электро-

5 технической изотропной стали с плоскостной кубической текстурой, включающий двухстадийную холодную прокатку, промежуточный отжиг при 10001200 С в течение от 2 до 6 ч, окончательный отжиг при 850-980С 2.

Недостатком ртого способа является то, что промежуточный отжиг Тпроводится при высоких температурах длительное время и рафинирукидей атмосфере (вакууме, водороде). При длительном промежуточном высокотемпературном отжиге в результате первичной и собирательной рекристаллизации вырастает крупное зерно. Крупное зерно

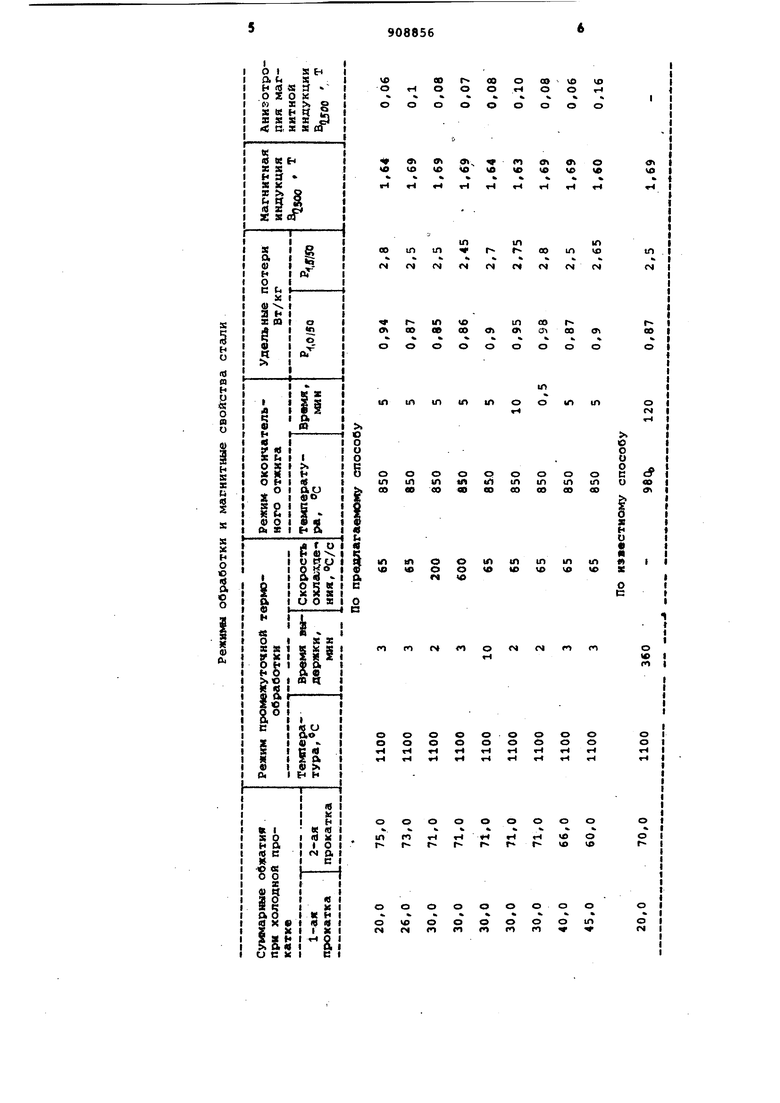

30 вызывает затруднение при последующей прокатке в сталях с содержанием крем ния свыше 2,5%. Кроме того, рри длительном высокотемпературном отжиге возникает проблема .сваривания метал ла в витках рулонов. Цель изобретения - упроь ение способа получения изотропной холоднокатаной . электротехнической стали. Для достижения поставленной цели в способе получения холоднокатаной изотропной электротехнической стали, включающем двукратную холодную прокатку металла с промежуточной и окон чательной термообработкой, первую холодную прокатку проводят с обжатия ми 26-40%, вьадержку стали после нагрева при про «1ежуточной и окончательной термообработке - в течение i5 мин, а охлаждение стали после промежуточной термообработки ведут со скоростью в интервале от 65 до 600°С/с. Проведение колодной прокатки с об жатием 26-40% стимулирует рост исход ных зерен с ориентировкой (100) tOVW при последующем кратковремент ном отжиге. Увеличение доли зерен с ориентировкой (100)tOVM после проме жуточной термообработки прц,волит к увеличению этой составляющей в готовой стали. Этот факт способствует по лучению в готовой стали высоких марнитных свойств. При обжатиях меньше 26% при таких кратковременных выдержках еще не выявляется преимущественный рост ку бических зерен,а при деформациях свы ше 40% идет рекристаллизация и нормальный рост, преимущество куби--;-ческих зерен в росте уже не проявля ется. В некоторых случаях частичное протекание вторичной рекристаллизации зерен (110) 001 . Временные интервалы выдержки металла 1-5 мин при температурах промежуточной термообработки связаны с растворением дисперсных нитридных фаз. Температура промежуточной термообработки определяется типом нитридных фаз. Например, нитриды кремния SijN4 интенсивно растворяются п , а нитриды алюминия AIM - при , т.е. температура растворения нитридных фаз в промышленных . кремнистых электротехнических сталя колеблется от 90р-1300°С. Нижний временной интервал (1 мин) относитс к верхней температуре промежуточной термообработки, а 5 мин - к 900С. Быстрое охлаждение после промежу точной термообработки необходимо дл подавления обратного выделения мелк дисперсных нитридных фаз из переевщенного твердого раствора. Нижний предел скорости охлаждени 65°С/с обеспечивается простым охлаж дением на воздухе. Если охлаждают со скоростью меньшей чем ,то возможно обратное вьвделение мелкодисперсных нитридных и карбидных фаз, которые при окончательном отжиге сильно тормозят миграцию границ субзерен и зерен при первичной и собирательной рекристаллизации. Это приводит к измельчению зерна при окончательном отжиге. Если подвергать сильной деформации пересьяценный твердаай раствор, то при последуняцем непродолжительном, 1-5 мин,окончательном отжиге он еще не успевает распасться с образованием мелкодисперсных фаз. За это время в зернах кубических ориентировок, имеющих минимальную накопленную энергию при деформации, идет полигонизация. Кроме того, они частично поедают зерна других ориентировок, обладающих повышенной накопленной энергией и увеличиваются в размере. В зернах некубических ориентировок идет первичная рекристаллизация. Увеличение выдержки свыше 5 мин приводит к развитию уже рекристаллизованных зерен за счет кубических. Пример 1. Сталь следующего химсостава, %: кремний 3,0 углерод 0,008 азот 0,005j алкшиний 0.3-0,5) фосфор и сера следы, марганец 0,2 выплавляют в электропечах, катают вгорячую с сумиарныгл обжатием 97% до то/вцивы 2,5 мм. Полученную горячекатаную заготовку подвергают первой холодной прокатке с обжатием 30%,затем нагревают на 1100®С за 2 мин, выдерживают при этой температуре 2 мин, охлаждают на воздухе (65Ч:/с). Далее металл прокатывают до конечной толщины 0,5 мм и подвергают окончательно1лу отжигу при 850 с в течение 5 мин в защитной атмосфере. В результате такой обработки в листах получено около 60% зерен ориентировки (loo)-tovw . Пример 2. Сталь состава, аналогичного примеру 1, после горячей прокатки подвергают холодной прокатке с обжатием 30%, затем нагревают на за 2 мин, выдерживают при этой температуре 3 мин, охлаждают в воде (500°С/с). Далее металл прокатывают до конечной толщины 0,5мм и подвергают окончательному отжигу при 850°С в течение 5 мин в защитной атмосфере. В результате такой обработки в стали получено около 65% зерен ориентировки (100) lOVW . Магнитные свойства стали,изготовленной по предлагаемому и известному способам,приведены в таблице.

00 о

г о

(О

0

VO

о гЧ

о

о

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изотропной электротехнической стали | 1980 |

|

SU910805A1 |

| Способ изготовления анизотропной холоднокатаной электротехнической стали | 1983 |

|

SU1096291A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2010 |

|

RU2427654C1 |

| Способ производства полупроцессной электротехнической изотропной стали с низкими удельными магнитными потерями | 2018 |

|

RU2693277C1 |

| Способ производства анизотропной электротехнической стали | 1991 |

|

SU1793975A3 |

| Способ производства высокопрочной электротехнической изотропной стали в виде холоднокатаной полосы | 2021 |

|

RU2764738C1 |

| Способ производства холоднокатаной изотропной электротехнической стали | 1982 |

|

SU1087555A1 |

| Способ производства холоднокатаной динамной стали | 1988 |

|

SU1595929A1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1985 |

|

SU1314687A1 |

| Способ изготовления холоднокатаной нетекстурованной электротехнической стали | 1978 |

|

SU722959A1 |

н о

as т н

о

« о

Q О

Н

S

X

и

9)

в

.

«п

п

в«

о в

0 VO

«

W в

W «

VO

VO

ю ов

0

1Л 91

со

гг

00

л о

00

00

о

л о

1Л

о

гч

W

го

о о

о о о

о о

о

о о

о

о о о

о

о

Г-1 1- «-

о

о

о

о

гН «0

Т-

н t

г

VO Г Ve

|

о

о

о о о

tn

о г

о о

«N

го СП чп го

79088568

Сравнивая магнитные свойства ста-Формула изобретения

ли, обработанной по различн ч1м режи- Способ получения холоднокатаной

мам, видно, что магнитные свойстваизотропной электротехнической стали,,

стали, обработанной по предлагаемомувключающий двукратную холодную проспособу, не ниже свойств стали,обра-катку металла с промежуточной и оконботанной по известному способу, 5чательной Tepf/юобработкой, о т л иПри предлагаемом способе значи-чающийся тем, что, с целью

тельно упрощается промежуточная тер-упрощения способа, первую холодную

мообработка (время проведения еепрокатку проводят с обжатиями 26сокращается, уменьшается расход40%, выдержку при промежуточной и

электроэнергии), отпадает необходи- 10окончательной термообработке - в темость наносить термостойкое покрытиечение 1-5 мин, а охлаждение стали

и создавать специальную атмосферупосле промежуточной термообработки

при промежуточной термообработке.Кро-ведут со скоростью 65-600с/с. ме того, значительно сокращается вре- Источники информации,

мя окончательного отжига.(5принятые во внимание при экспертизе

Предлагаемый способ можно исполь- 1. Патент Японии 48-19767,

овлть для производства электротехни-кл. 10 У 183 (С 21 D 7/00), 1973. ческой стали в проходных печах непре- 2. Авторское свидетельство СССР

РЫБНЫХ линий.№ 726189, кл.С 21 D 1/78, 1977.

Авторы

Даты

1982-02-28—Публикация

1980-07-11—Подача