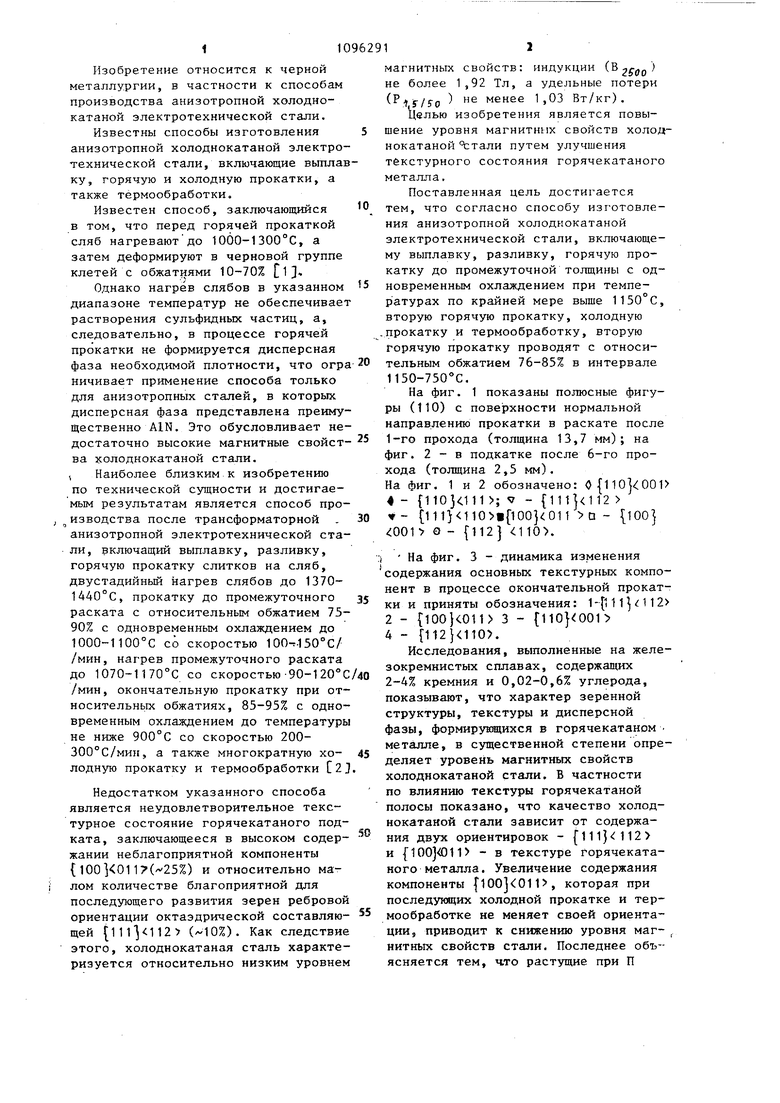

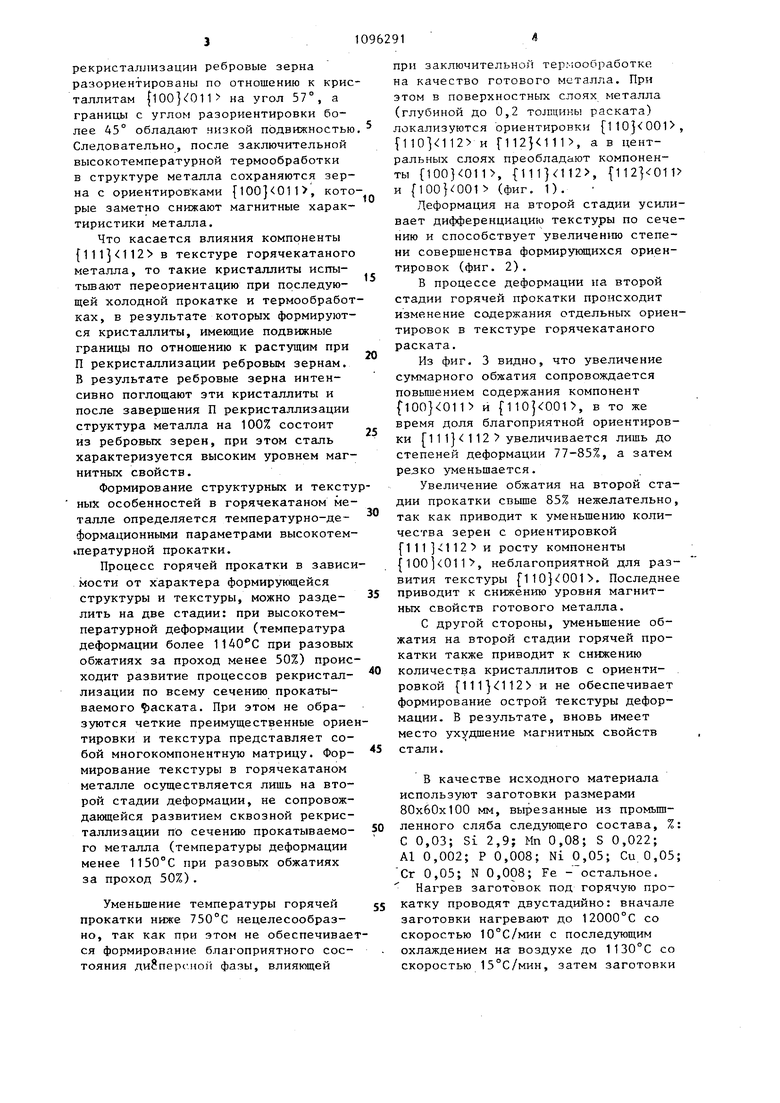

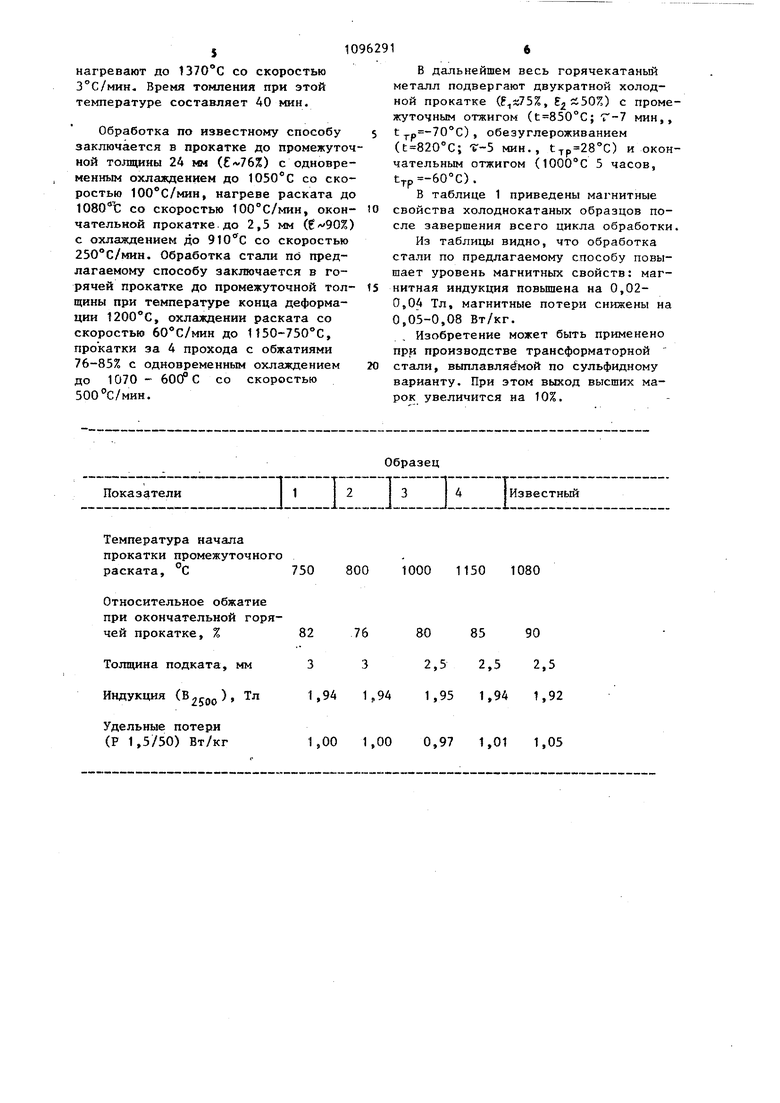

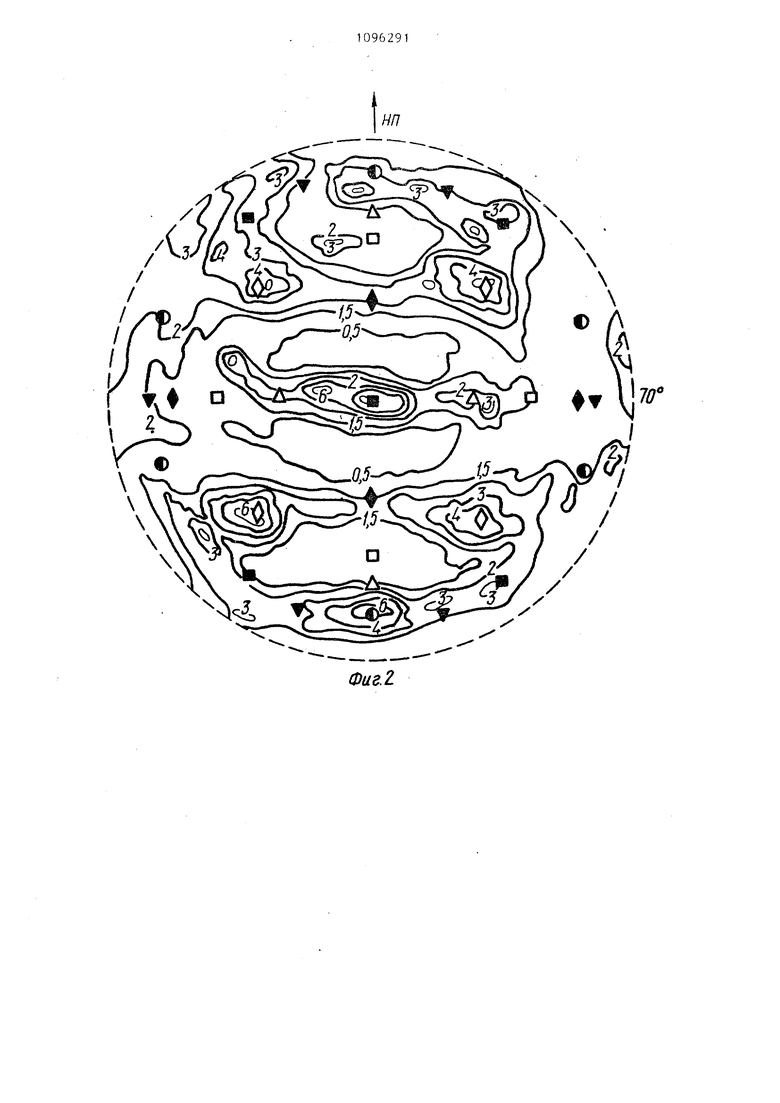

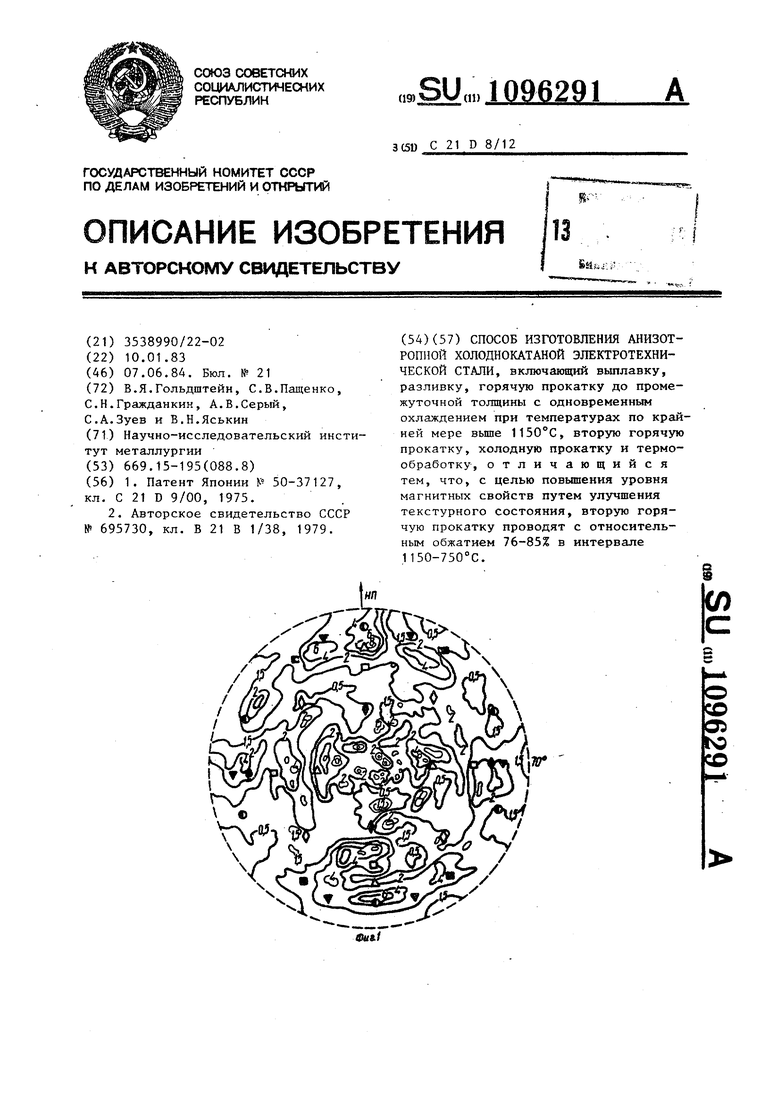

Изобретение относится к черной металлургии, в частности к способам производства анизотропной холоднокатаной электротехнической стали. Известны способы изготовления анизотропной холоднокатаной электротехнической стали, включающие выплав ку, горячую и холодную прокатки, а также термообработки. Известен способ, заключающийся в том, что перед горячей прокаткой сляб нагревают до 1000-1300С, а затем деформируют в черновой группе клетей с обжатиями 10-70% Однако нагрев слябов в указанном диапазоне температур не обеспечивает растворения сульфидных частиц, а, следовательно, в процессе горячей прокатки не формируется дисперсная фаза необходимой плотности, что огра ничивает применение способа только для анизотропных сталей, в которых дисперсная фаза представлена преимущественно A1N. Это обусловливает недостаточно высокие магнитные свойства холоднокатаной стали, i Наиболее близким к изобретению по технической сущности и достигаемым результатам является способ про изводства после трансформаторной . анизотропной электротехнической стали, включащий выплавку, разливку, горячую прокатку слитков на сляб, двустадийный нагрев слябов до 13701440 С, прокатку до промежуточного раската с относительным обжатием 7590% с одновременньп охлаждением до 1000-1100°С со скоростью 100 150°С/ /мин, нагрев промежуточного раската до 1070-1170°С со скоростью-90-120°С /мин, окончательную прокатку при относительньгх обжатиях, 85-95% с одновременным охлаждением до температуры не ниже 900°С со скоростью 200300°С/мин, а также многократную холодную прокатку и термообработки C2L Недостатком указанного способа является неудовлетворительное текстурное состояние горячекатаного подката, заключающееся в высоком содержании неблагоприятной компоненты () и относительно малом количестве благоприятной для последующего развития зерен ребровой ориентации октаэдрической составляющей (). Как следствие этого, холоднокатаная сталь характеризуется относительно низким уровнем 2500 магнитных свойств: индукции не более 1,92 Тл, а удельные потери ( ) не менее 1,03 Вт/кг). Целью изобретения является повышение уровня магнитних свойств холоднокатаной тали путем улучшения текстурного состояния горячекатаного металла. Поставленная цель достигается тем, что согласно способу изготовления анизотропной холоднокатаной электротехнической стали, включающему выплавку, разливку, горячую прокатку до промежуточной толщины с одновременным охлаждением при температурах по крайней мере выше 1150°С, вторую горячую прокатку, холодную прокатку и термообработку, вторую Горячую прокатку проводят с относительным обжатием 76-85% в интервале 1150-750С. На фиг. 1 показаны полюсные фигуры (110) с поверхности нормальной направлению прокатки в раскате после 1-го прохода (толщина 13,7 мм); на фиг. 2 - в подкатке после 6-го прохода (толщина 2,5 мм). На фиг. 1 и 2 обозначено: 0{110 001 4 - {110J 111 ; «7 - - {111} 110 1 100} 011 Q - (100 001 О - {112} 1 10. На фиг. 3 - динамика изменения содержания основных текстурных компонент в процессе окончательной прокатки и приняты обозначения: 1 - 111 ; 11 2 2 - 3 - {110} :001 4 - {112| 110. Исследования, выполненные на железокремнистых сплавах, содержащих 2-4% кремния и 0,02-0,6% углерода, показывают, что характер зеренной структуры, текстуры и дисперсной фазы, формирующихся в горячекатаном металле, в существенной степени определяет уровень магнитных свойств холоднокатаной стали. В частности по влиянию текстуры горячекатаной полосы показано, что качество холоднокатаной стали зависит от содержания двух ориентировок - {111 ; 112 и - в текстуре горячекатаного металла. Увеличение содержания компоненты (, которая при последующих холодной прокатке и термообработке не меняет своей ориентации, приводит к снижению уровня магнитньгх свойств стали. Последнее объясняется тем, ч,то растущие при П рекристаллизации ребровые зерна разориентированы по отношению к крис таллитам ( на угол 57°, а границы с углом разориентировки более 45° обладают низкой подвижностью Следовательно, после заключительной высокотемпературной термообработки в структуре металла сохраняются зерна с ориентировками , кото рые заметно снижают магнитные характиристики металла. Что касается влияния компоненты в текстуре горячекатаного металла, то такие кристаллиты испытьшают переориентацию при последующей холодной прокатке и термообработ ках, в результате которых формируются кристаллиты, имеющие подвижные границы по отношению к растущим при П рекристаллизации ребровым зернам. В результате ребровые зерна интенсивно поглощают эти кристаллиты и после завершения П рекристаллизации структура металла на 100% состоит из ребровых зерен, при этом сталь характеризуется высоким уровнем магнитных свойств. Формирование структурных и тексту ных особенностей в горячекатаном ме талле определяется температурно-деформационными параметрами высокотем шературной прокатки. Процесс горячей прокатки в завис мости от характера формирукяцейся структуры и текстуры, можно разделить на две стадии: при высокотемпературной деформации (температура деформации более при разовых обжатиях за проход менее 50%) проис ходит развитие процессов рекристаллизации по всему сечению прокатываемого раската. При этом не образуются четкие преимущественные орие тировки и текстура представляет собой многокомпонентную матрицу. Формирование текстуры в горячекатаном металле осуществляется лишь на второй стадии деформации, не сопровождающейся развитием сквозной рекристаллизации по сечению прокатываемого металла (температуры деформации менее 1150°С при разовых обжатиях за проход 50%). Уменьшение температуры горячей прокатки ниже 750°С нецелесообразно, так как при этом не обеспечивае ся формирование благоприятного состояния ди.пер(иой фазы, влияющей при заключительной тер-юобработке на качество готового металла. При этом в поверхностных слоях металла (глубиной до 0,2 толщины раската) локализуются ориентировки fl10} 001, и , а в центральных слоях преобладают компоненты {100} оп, {111}Л12, и {100} ;001 (фиг. 1). Деформация на второй стадии усиливает дифференциацию текстуры по сечению и способствует увеличению степени совершенства формируняцихся ориентировок (фиг. 2). В процессе деформации на второй стадии горячей прокатки происходит изменение содержания отдельных ориентировок в текстуре горячекатаного раската. Из фиг. 3 видно, что увеличение суммарного обжатия сопровождается повышением содержания компонент {100} :011 и , в то же время доля благоприятной ориентировки р 1 1} 112 увеличивается лишь до степеней деформации 77-85%, а затем резко уменьшается. Увеличение обжатия на второй стадии прокатки свыше 85% нежелательно, так как приводит к уменьшению количества зерен с ориентировкой росту компоненты , неблагоприятной для развития текстуры 110)001. Последнее приводит к снижению уровня магнитных свойств готового металла, С другой стороны, уменьшение обжатия на второй стадии горячей прокатки также приводит к снижению количества кристаллитов с ориентировкой и не обеспечивает формирование острой текстуры деформации. В результате, вновь имеет место ухудшение магнитных свойств стали. В качестве исходного материала используют заготовки размерами 80x60x100 мм, вырезанные из промышленного сляба следующего состава, %: С 0,03; Si 2,9; Мп 0,08; S 0,022; А1 0,002; Р 0,008; Ni 0,05; Си 0,05; Сг 0,05; N 0,008; Fe - остальное. Нагрев заготовок под горячую прокатку проводят двустадийно: вначале заготовки нагревают до 12000°С со скоростью 10°С/мин с последующим охлаждением на воздухе до 1130°С со скоростью 15°С/мин, затем заготовки 510 нагревают до 1370 С со скоростью 3°С/мин« Время томления при этой температуре составляет 40 мин. Обработка по известному способу заключается в прокатке до промежуточ ной толщины 24 мм («76%) с одновременным охлаждением до 1050°С со скоростью ЮО С/мин, нагреве раската до со скоростью 100°С/мин, окончательной прокатке до 2,5 i () с охлаждением до со скоростью 250°С/мин. Обработка стали по предлагаемому способу заклочается в горячей прокатке до промежуточной толщины при температуре конца деформации 1200°С, охлаждении раската со скоростью бО С/мин до 1150-750°С, прокатки за 4 прохода с обжатиями 76-85% с одновременным охлаждением до 1070 - 60Cf С со скоростью 500 с/мин. 1 В дальнейшем весь горячекатаный металл подвергают двукратной холодной прокатке (, ) с промежуточным отжигом (t 850°C; Т-7 мин,, t р -70С) , обезуглероживанием (t 820°C; ir-5 мин., tjf 28°C) и окончательным отжигом ( 5 часов, tTp -60°C). В таблице 1 приведены магнитные свойства холоднокатаных образцов после завершения всего цикла обработки. Из таблицы видно, что обработка стали по предлагаемому способу повышает уровень магнитных свойств: магнитная индукция повышена на 0,020,04 Тл, магнитные потери снижены на 0,05-0,08 Вт/кг. Изобретение может быть применено при производстве трансформаторной стали, вьтлавляё мой по сульфидному варианту. При этом выход высших марок увеличится на 10%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства анизотропной электротехнической стали | 1991 |

|

SU1793975A3 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2175985C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРАНСФОРМАТОРНОЙ СТАЛИ | 1991 |

|

RU2017837C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2180356C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2199595C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2142020C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОНИЦАЕМОЙ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2017 |

|

RU2637848C1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ ПРОНИЦАЕМОСТЬЮ | 2019 |

|

RU2701606C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ С ВЫСОКИМ КОМПЛЕКСОМ МАГНИТНЫХ СВОЙСТВ | 2014 |

|

RU2574613C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОЙ ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, включающий вьшлавку, разливку, горячую прокатку до промежуточной толщины с одновременным охлаждением при температурах по крайней мере вьше 1150°С, вторую горячую прокатку, холодную прокатку и термообработку, отличающийся тем, что, с целью повьшения уровня магнитных свойств путем улучшения текстурного состояния, вторую горячую прокатку проводят с относительным обжатием 76-85% в интервале 1150-750°С. ,

Температура начала

прокатки промежуточного

раската, °С

Относительное обжатие при окончательной горячей прокатке, %

Толщина подката, мм Индукция (), Тл

Удельные потери

(Р 1,5/30) Вт/кг

1150 1080

1000

808590

2,5 2,52,5

1,95 1,94,92

0,97 1,011,05 ФТ

Фиг2 17/7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства полос из трансформаторной стали | 1978 |

|

SU695730A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-07—Публикация

1983-01-10—Подача