Цель изобретения - интенсификация процесса обжига и увеличение реакционной способности готового продукта.

Поставленная цель достигается тем, 4TQ в способе, включающем дозирование известняка и твердого топлива, их смешивание и обжиг с использованием паровоздушной смеси, известняк и карбид кальция, используемый в качестве твердого топлива, смешивают Б соотношении 1(О,04-0,06)/ крупность обоих компонентов поддерживают в пределах 1:(О,2-1,0) и расход пара в паровоздушной смеси уменьшают на 4,5-5,7% на каждый квадратный метр полезной площади машины в направлении ее движения.

Сущность способа заключается в том, что в качестве теплоносителя предлагается использовать технический карбид кальция,не содержащий золы, а также в соотношении ряда технологических параметров процесса обжига.

При взаимодействии паровоздушной смеси с карбидом кальция протекают реакции с выделением ацетилена и СО

CaCQ +HQ O C2 na+CaO+Q ккал

(j 4-2OQ CO+COi +HQ O+Q ккал

Окись углерода дожигается до COtj при достаточном избытке кислорода или взаимодействует с паром с образованием водяного газа.

Для повышения степени декарбонизации известняка в процессе обжига и более полного использования тепла дт сжигания ацетилена необходимо строго поддерживать соотношение между крупностью известняка и карбида кальция.

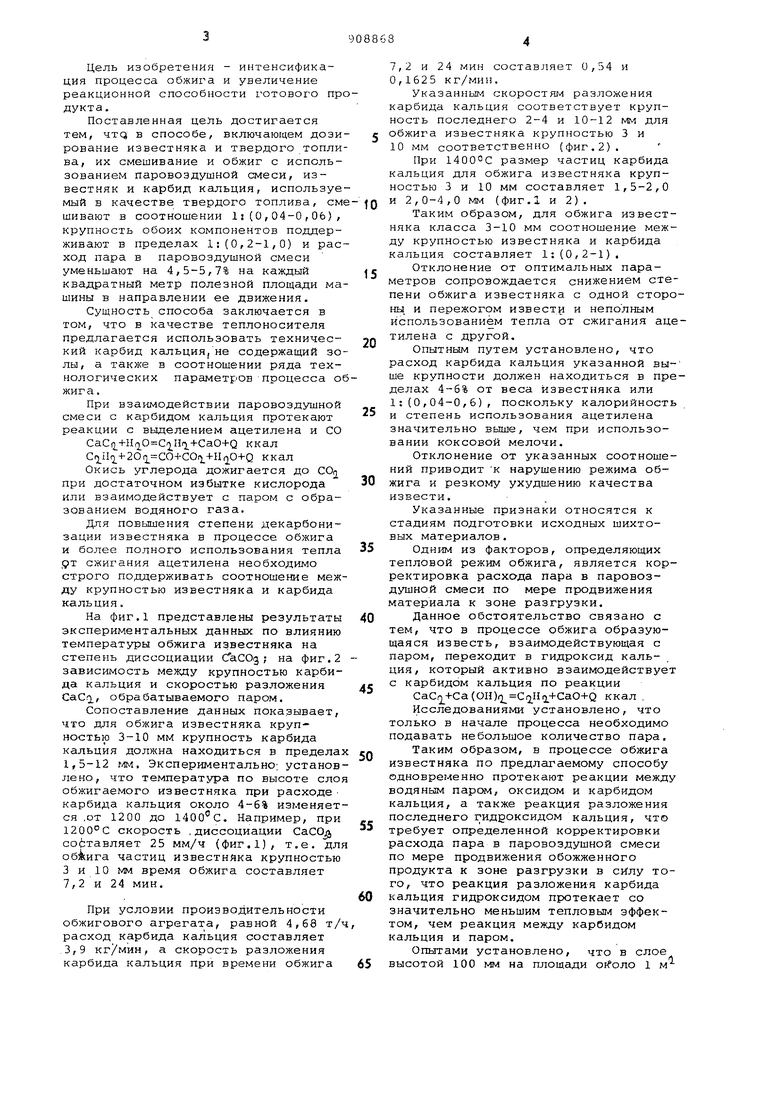

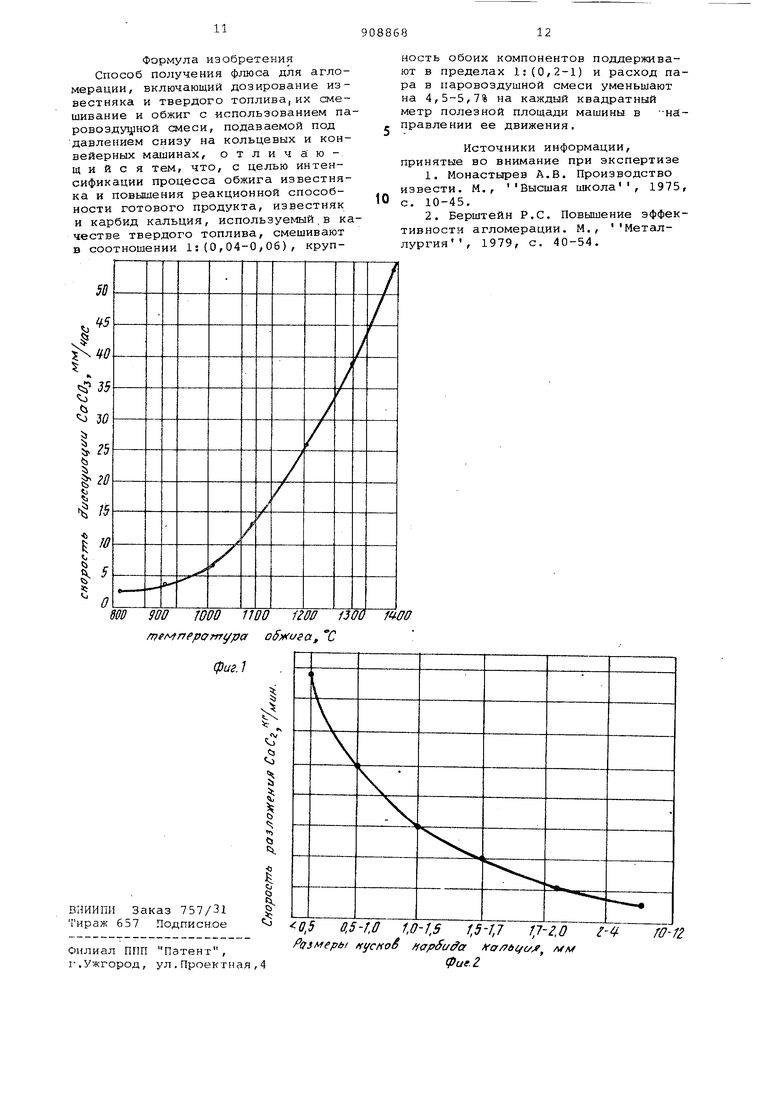

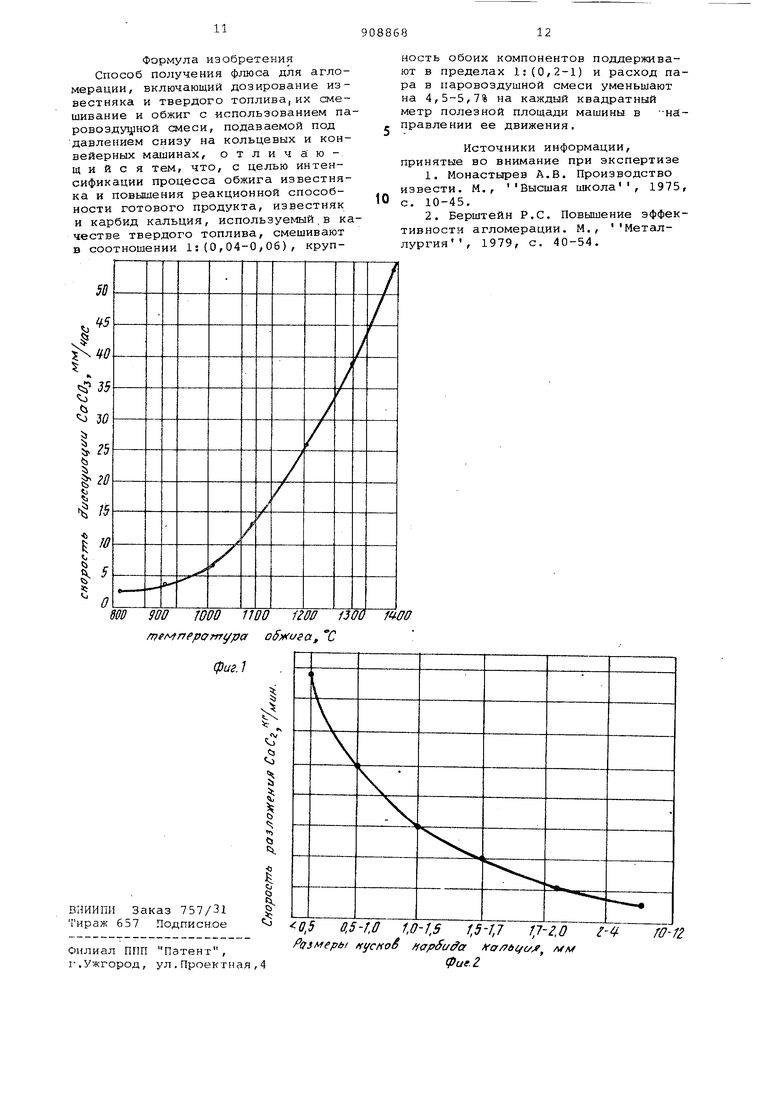

На фиг.1 представлены результаты экспериментальных данных по влиянию температуры обжига известняка на степень диссоциации CfaCOg ; на фиг. 2 зависимость между крупностью карбида кальция и скоростью разложения CaCQ, обрабатываемого паром.

Сопоставление данных показывает, что для обжига известняка крупностью 3-10 мм крупность карбида кальция должна находиться в пределах 1,5-12 Г/1М. Экспериментально; установлено, что температура по высоте слоя обжигаемого известняка при расходе карбида кальция около 4-6% изменяется ,от 1200 до 1400°С. Например, при 1200°С скорость .диссоциации CaCOjj, составляет 25 мм/ч (фиг.1), т.е. для об1еига частиц известийка крупностью 3 и 10 мм время обжига составляет 7,2 и 24 мин.

При условии производительности обжигового агрегата, равной 4,68 т/ч расход карбида кальция составляет 3,9 кг/мин, а скорость разложения карбида кальция при времени обжига

7,2 и 24 мин составляет 0,Гз4 и 0,1625 кг/мин.

Указанным скоростях разложения карбида кальция соответствует крупность последнего 2-4 и 10-12 мм для обжига известняка крупностью 3 и 10 мм соответственно (фиг.2).

При 1400°С размер частиц карбида кальция для обжига известняка крупностью 3 и 10 мм составляет 1,5-2,0 и 2,0-4,0 мм {фиг.1 и 2).

Таким образом, для обжига известняка класса 3-10 мм соотношение между крупностью известняка и карбида кальция составляет 1:(0,2-1),

Отклонение от оптимальных параметров сопровождается снижением степени обжига известняка с одной стороны, и пережогом извести и неполным использованием тепла от сжигания ацетилена с другой.

Опытным путем установлено, что расход карбида кальция указанной выше крупности должен находиться в пределах 4-6% от веса известняка или 1:(О,04-0,6), поскольку калорийность и степень использования ацетилена значительно выше, чем при использовании коксовой мелочи.

Отклонение от указанных соотношений приводит К нарушению режима обжига и резкому ухудшению качества извести.

Указанные признаки относятся к стадиям подготовки исходных шихтовых материалов.

Одним из факторов, определяющих тепловой режим обжига, является корректировка расхо-да пара в паровоздушной смеси по мере продвижения материала к зоне разгрузки.

Данное обстоятельство связано с тем, что в процессе обжига образующаяся известь, взаимодействующая с паром, переходит в гидроксид кальция, который активно взаимодействует с карбидом кальция по реакции

(OH).Hii+CaO-l-Q ккал ,

Исследованиями установлено, что только в начале процесса необходимо подавать небольшое количество пара.

Таким образом, в процессе обжига известняка по предлагаемому способу одновременно протекают реакции между водяным паром, оксидом и карбидом кальция, а также реакция разложения последнего гидроксидом кальция, что требует определенной корректировки расхода пара в паровоздушной смеси по мере продвижения обожженного продукта к зоне разгрузки в силу того, что реакция разложения карбида кальция гидроксидом протекает со значительно меньшим тепловьп. эффектом, чем реакция между карбидом кальция и паром.

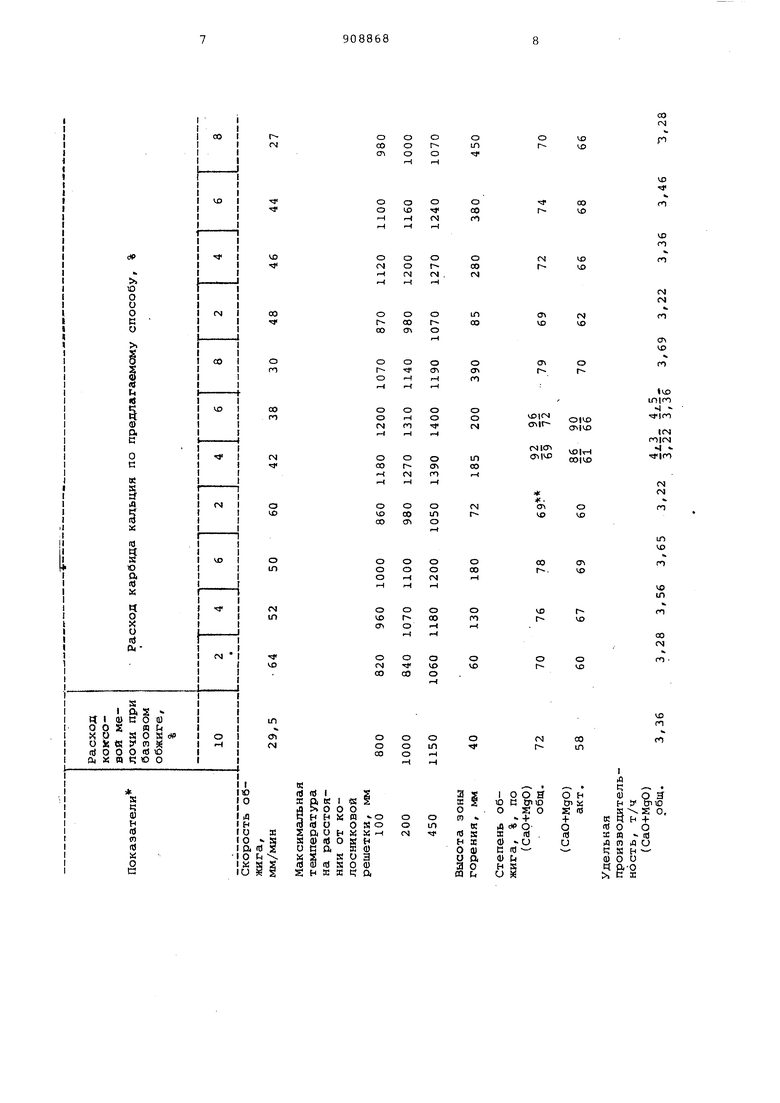

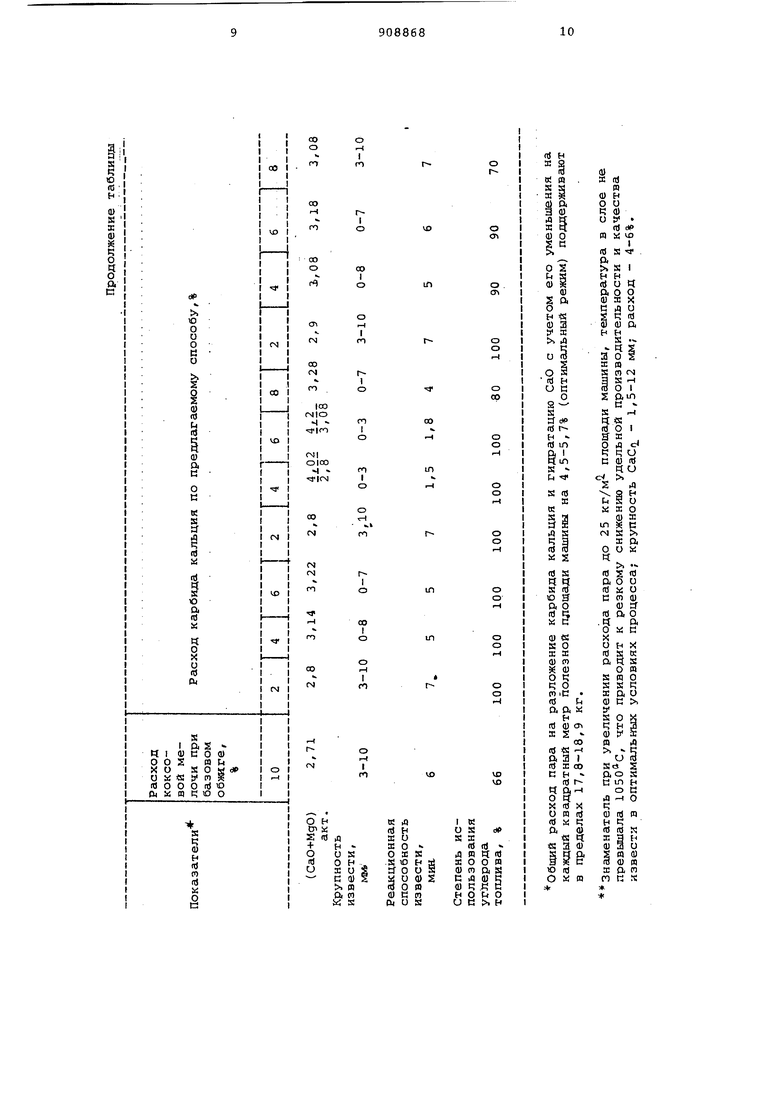

Опытами установлено, что в слое 5 высотой 100 мм на площади 1 м (головной участок машины) расход пара на гидротацию извести составляет около 3%, а в каждом последующем слое вследствие увеличения количества обожженной извести расход пара увеличивается на 1,5-2,7%. Поэтому на каждом последующем участке обжигаемого слоя площадью в 1 м все большее (соответствующее расходу пара) количество гидроксида кальция вступает во взаимодействие с карбидом кальция. Для поддержания температурно-теплового режима обжига на заданном оптимальном уровне расход пара на каждом квадратном метре площади машины в направлений ее движения необходимо снижа гь на . 4,5-5,7%. Несоблюдение этого условия может привести к развитию реакции гидрата ции окиси кальции, охлаждению слоя и соответствующему снижению качества извести. Уменьшение расхода пара приводит к неполной гидратации кар бида кальция, возможности протекани этой реакции на стадиях транспортировки, смешивания и комкования шихты, что нарушает санитарно-гигиенические условия труда обслуживающего персонала. Предлагаемый способ может быть с успехом применен не толь ко для обжига известняка на кольцевых и конвейерных машинах, но и во вращающи ся и шахтных печах, печах кипящего блоя вихревых камер и т.д. При соблю дении всех технологических режимов, указанных выше, обожженный продукт характеризуется такой же высокой реакционной способностью как и при обжиге на конвейерных и кольцевых Мсциинах. Пример. Апробацию предлагае мого способа осуществляют на конвей ерной машине полезной площадью 5,2 м Для исследований используют известняк Некрасовского месторождения крупностью 3-10 мм и технический кар бид кальция с содержанием 37,48%. Крупность карбида кальция изменяют в пределах 1-14 мм. Смешивание исходных компонентов осуществляют в барабанном смесителе Расход карбида кальция изменяют в пределах 2-8% от веса известняка. Общий расход пара изменяют от 12 до 25 кг. Скорость фильтрации возду ха по всей длине машины выдерживают равной 0,5 м/с. Обжиг ведут при подаче паровоздушной смеси снизу. Перед зажиганием на паллету загружают слой высотой 50 мм, увлажняют его водой и зажигают газовой горелкой в вакуумном режиме- После зажигания на поверхность шихты загружают дополнительные слои высотой 250 мм и подают паровоздушную смесь снизу вверх, начиная со второй вакуумкамеры. Все вакуум-камеры задросселированы для работы на давлении. При уменьшении расхода пара до 12-14 кг/м показатели обжига практически соответствуют показателям при расходе пара 25 кг/м. Таким образом, анализ полученных данныхпоказывает, что в оптимальных условиях процесса, соответствующих соотношению крупности известняка и карбида кальция 1:(0,2-1), расходу последнего в интервале 4-6% от веса известняка и общему снижению расхода пара на 30% по длине машины, удельная производительность . по выходу (CaO+MujO) общ. и (СаО+ +Mt) акт. по сравнениюс базовым опыт.ом возрастает на 27,9-33,9 и 48,3-54,9% соответственно. Крупность готового продукта уменьшается по сравнению с базовым с 3-10 до 0-3 мм вследствие гидратаг ции извести и реакционная способность возрастает в 3-4 раза. Основные технико-экономические показатели процесса практически для всех вариантов с использованием в качестве твердого топлива карбида кальция значительно превышают значения тех же показателей при использовании коксовой мелочи. В таблице представлены данные базового и предлагаемого обжигов, при этом крупность кокса при базовом обжиге составляет Ь-7 мм, а при предлагаемом крупность карбида кальция 0,1; 1,5-12; 12-14. мм соответственно. Значительное увеличение производительности установки и качества извести объясняется рядом факторов, главными из которых являются расширение высокотемпературной обжига (оптимальный варинт) в 4,5-5 раз по сравнению с базовым (см. таблицу), что сопровождается равномерностью обжига по всей высоте слоя, раскрытие зерен обжигаемого известняка за счет гидратации поверхностного слоя извести, высокая степень использования углерода карбида кальция и.частота последнего по содержанию золы

Формула изобретения Способ получения флюса для агломерации, включающий дозирование известняка и твердого топлива,их смешивание и обжиг с использованием паровоздуу нсй смеси, подаваемой под давлением снизу на кольцевых и конвейерных машинах, отличающийся тем, что, с целью интенсификации процесса обжига известняка и повышения реакционной способности готового продукта, известняк и карбид кальция, используемый.в кчестве твердого топлива, смешивают в соотношении 1: (О , 04-0,Об), крупность обоих компонентов поддерживают в пределах 1:(0,2-1) и расход пара в паровоздушной смеси уменьшают на 4,5-5,7% на каждый квадратный метр полезной площади машины в направлении ее движения.

Источники информации, принятые во внимание при экспертизе

1,Монастырев А.В. Производство извести. М., Высшая школа , 1975, с, 10-45.

2.Берштейн Р.С. Повышение эффективности агломерации. М., Металлургия , 1979, с. 40-54.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки флюса для агломерации | 1977 |

|

SU737485A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| СПОСОБ ОБОГАЩЕНИЯ ПИРИТИЗИРОВАННЫХ ВЫСОКОКРЕМНИСТЫХ МАЛОЖЕЛЕЗИСТЫХ БОКСИТОВ | 2015 |

|

RU2611871C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| Способ получения окатышей из рудных материалов | 2022 |

|

RU2782595C1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА МАГНИЯ | 2015 |

|

RU2602137C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЮСТИТНОГО ПРОДУКТА ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2516428C2 |

| СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО СЫРЬЯ ИЗ СЕРНИСТЫХ МАТЕРИАЛОВ | 1995 |

|

RU2092588C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗВЕСТНЯКА | 1994 |

|

RU2069648C1 |

5

з

«J

г

Авторы

Даты

1982-02-28—Публикация

1980-06-18—Подача