(54) СПОСОБ ПОДГОТОВКИ ФЛЮСА ДЛЯ АГЛОМЕРАЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства железорудного агломерата | 1978 |

|

SU767225A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| Способ производства окускованного материала из тонкоизмельченных концентратов | 1982 |

|

SU1100325A1 |

| Способ агломерации руд и концентра-TOB | 1979 |

|

SU804704A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Способ получения флюса для агломерации | 1980 |

|

SU908868A1 |

| Способ спекания двухслойной шихты | 1983 |

|

SU1104177A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

1

Изобретение относится к области подготовки сырья к доменной плавке и может быть использовано для подготовки флюсов в цветной металлургии.

Известны способы производства флюса путем термической обработки известняка или доломита продуктами горения жидких и газообразных видов топлива в обжиговых агрегатах шахтногч) типа, вращаюшихся печах и установках кипящего слоя 1. .

Недостатком таких способов является низкая производительность обжиговых агрегатов, использующих крупно кус ко вый материал (шахтные и ащающиеся печи), а также сложность эксплуатации аппаратов кипящего слоя. Кроме того, в иэ вестных устройствах практически невозможно совмещение процесса обжига и активизации получаемого продукта.

Наиболее близким к изобретению по технической сущности является способ, подготовки флюса для агломерации, включающий дозирование и смешивание классифицированных фракций известняка и твердого топлива и обжиг на мащинах конвейерного и кольцевого типа. По этому способу после зажигательного устройства по аналогии с процессами вакуумной аг ломерации фронт горения перемещается по высоте в направлении колосниковой рещетки, тепло от горения твердого топлива расходуется на нагрев щихты, испарение влаги, разложение известняка. В результате, обжига по всей высоте схюя образуется готовый продукт - свежеобожженная известь |2J .

Недостатком такого способа является то, что обожженная в верхних и нижних горизонтах слоя известь имеет низкую реакционную способность.

Целью изобретения является совершенствование технолргии -подготовки извести JQ на обжиговых мащинах конвейерного И кольцевого типа путем повьпиения активности топлива и извести.

Поставленная цель достигается тем, что в процессе обжига при достижении соотношения вьюот слоя извести и и. вестняка, равном 1:(О,25-0,5), известь послойно обрабатывают паровоздушной смесью при соотношении пара и воздуха (0,2-0,3):1, причем расход паровоздушной смеси на единниу объема извести составляет 0,2-0,4 . Отличительной особенностью пр лагаемого изобретения является совмещение процесса обжига известняка с активаиией извести и твердого топлива негю- средствёнво на обжиговых агрегатах. Обработке паровоздушной смесью подвергаются верхние горизонты обожжённой извести. При этом парсшоздушную смесь начинают подавать в такой времейН, когда соотнршение междУспоем обожженной извести и известняка составляет 1:(0,25-0,5), Указанное соотношение получено экспериментальным путем, и обусловлено технологией обжига. Преж девременная обработка верхних гсфизсжтов Извести паровоздушной смесью приводит к снижению газопронииаек юстй сло за счет измельчения извести в самом Начале процесса, сНнженИю тём11вр(ат)ры гашенной извести в связи с увеличением времени ее контакта с холодным воздухом и образованием вторичных карбонатов, При обработке извести Паррвбэдушной смесью разрушается поверхностная оболочка, образовавшаяся при взаимодействии свежеобожженной извести с влагой и углекислотой, содержащихся ё п1 Шсываемых через слой газах, что и обуславливает активацию извести. Кроме того, адсорбция на поверхности частиц топлнва ионов кальцйя 1 з1Ш11шоид ного известкового раствора, являющихся катализаторами горет я, увепичи1вает реакционную способность твердого тоютива. Это обстоятельство.наряду с подачей дополнительного количества, воздуха с паровоздушной смесью существенно ускоряет процесс обжига. Отмеченные процессы аш-ивапии нзВес тн и топлива реализуются посредством изменения расхода паровоздушной смеси и .соотношения между ЬЬ||ёржайШм Шра а воздуха в указанных диапазонах соответственно..стехиймётрически для полного rfou ния из аеств соотнсипенвё вода - должно составлять 0,32:1, Выделяющеес при этом тепло вызывает интенсивное парообразование и днсперпфование частиц коллоидных размеров, что совершенно

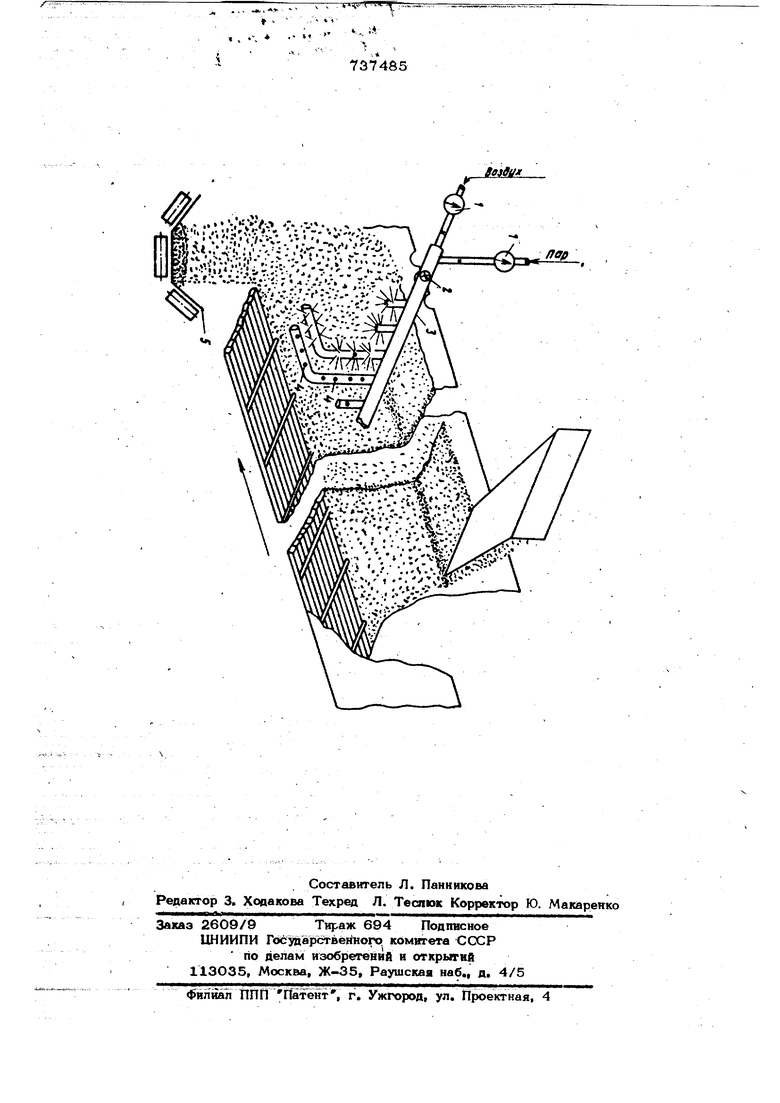

7Э7485 недопустимо в верхних горизонтах слоя при вакуумном режиме обжига, В связи с этим расход паровоздушной смеси на единицу объема извести составляет 0,2-0,4 , что при отношении парвоздух в паровоздушной смеси, ашом {О,2-й,3):1| дает соотношение пар известь (О,О4-Ь,12):1, т.е. в 3-8 раз меньше стехиометрического. В этих условиях пар расходуется только на разрушение поверхностной оболочки, т,е. используется исключительно для активации извести. Меньшая величина соотношения (расход пара) соответствует меньшему значению соотношения между слоями образующейся извести и известняка. Увеличение количества обонженной извести в сечении слоя должно сопровождаться пропорциональным увеличением расхода пара до указанного предела. В таком случае известь измельчается до оптимального размера 1-3 мМ, Что незначительно газопроницаемость слоя и полностью компенсируется; введением догоэлнительного количества воздуха с паровоздушной смесью, Превьш1 ие расхода пара сверх оптимальных значений сопровождается интенсивным диспергированием, что отрицательно сказывается на режиме обжига. Кроме того, образующийся коллоидный гидрат окиси кальция экранирует реакционную поверхность твердого топлива и снижает тем самым его активность. Таким образом, изобретение, обладая рядом тфеимуществ по сравнению с известным способом, позволяет при минимальных капитальных и эксплуатационных затратах повьюить активность извести и тош1ива и улучшить, таким образом, т нико-экономические показатели работы аглофабрик, . На Чё ргеже представлена схема устройства ДЛЯ реализации изобретения. Пар и воздух через систему расходомеров 1, смесительный клапан 2, коллектор 3, отверстия 4 распределительных патрубков подаются на разные горизонты обжигаемого слоя. Готовый продукт разгружается на сборный транспортер 5 подачи шихты в спекательное отделение аглофабрики., Пример осуществления способа. Устройство устанавливают на стационарные борта па лет на обжиговых машвинах конвейе}Я1ого или кольцевого типа на таком рассто5Шии от разгрузочного конца машины, когда слой обожженной из5 7374S5

вести составляет 50-7 5% от общей высоты споя.

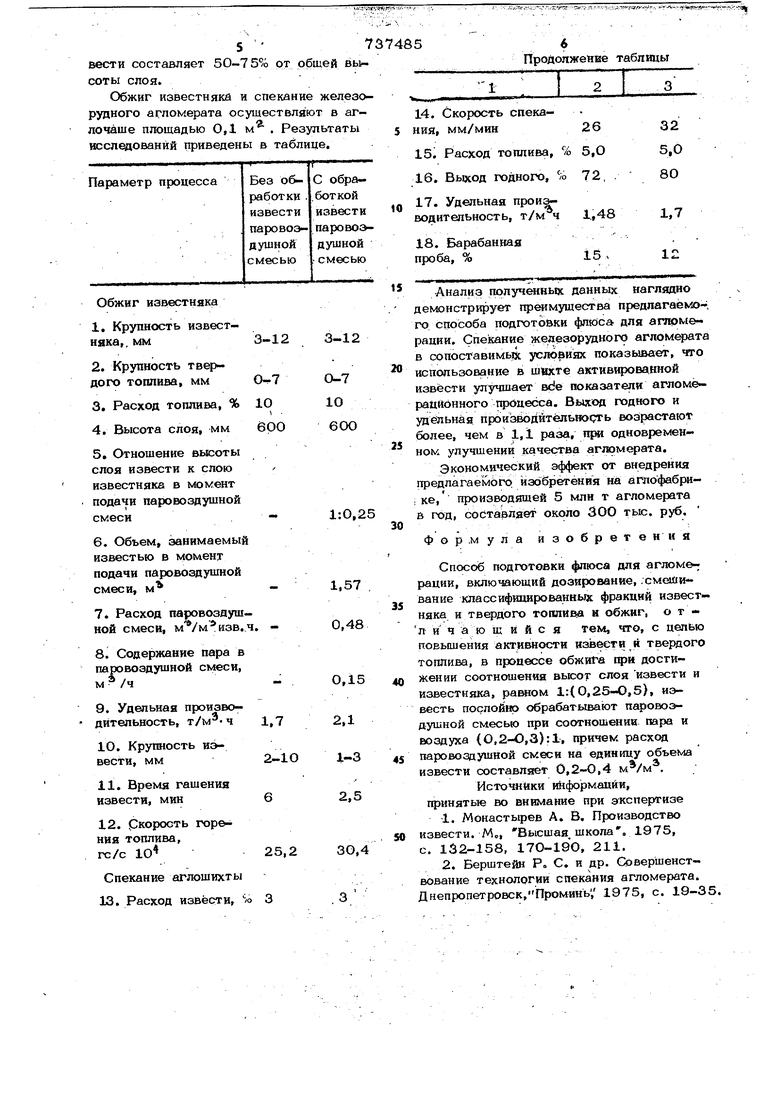

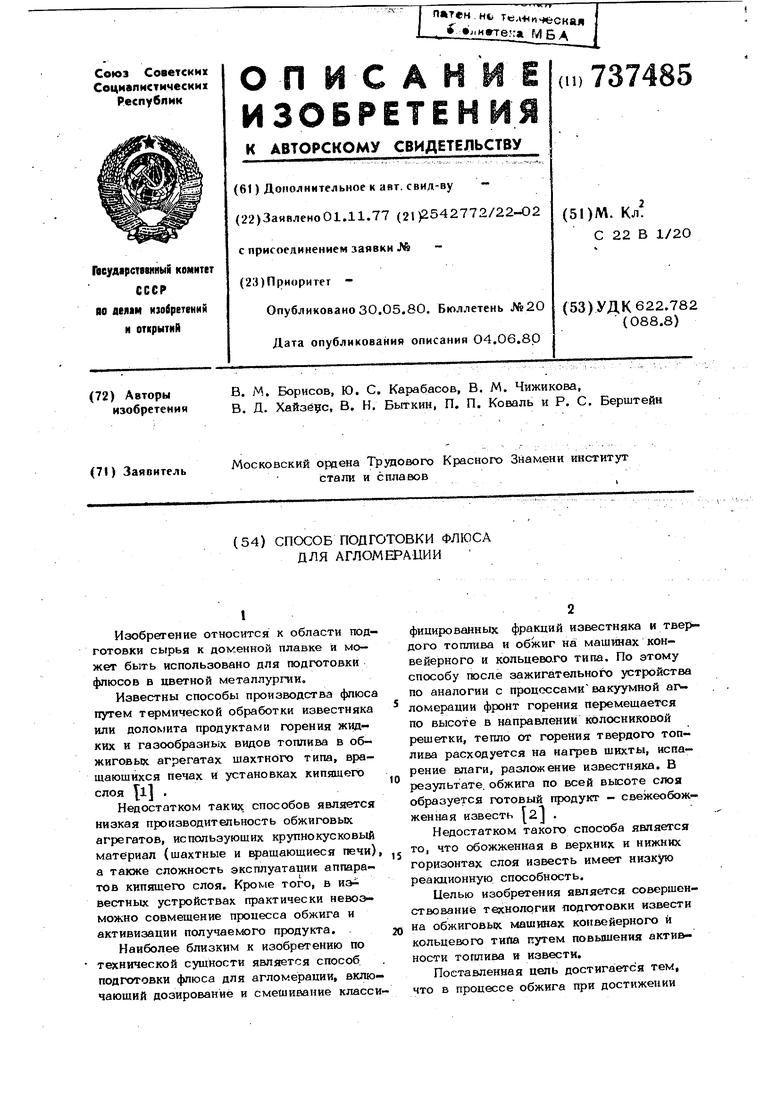

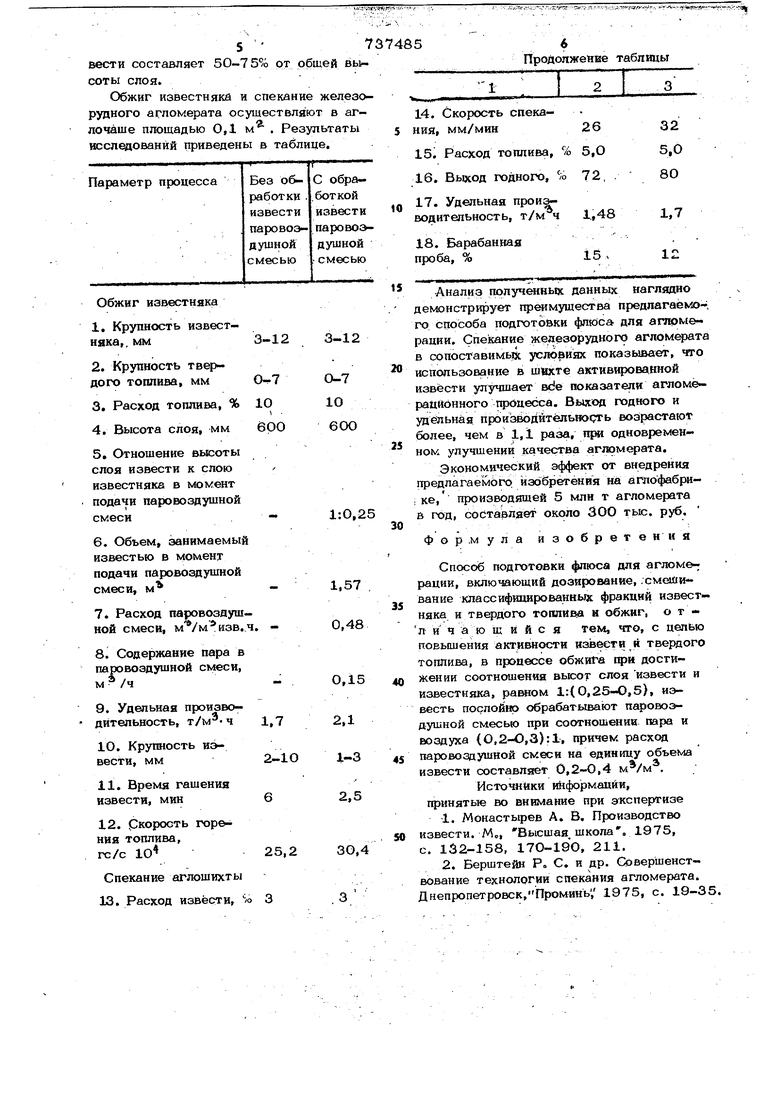

Обжиг известняка и спекание железорудного агломерата осуществляют в аглочаше площадью 0,1 м . Результаты исследований приведены в таблице.

араметр процесса

Без обС обраработки . боткой извести извести парово: паровозд ушной душной смесью смесью

Обжиг известняка

ГС/с

Спекание аглошихты

Продолжение таблицы

IS

Анализ полученных данных наглядно демонстрирует преимущества предлагаемо го способа подготовки флюса для агпрме рации. Спекание железорудного аглом шта в сопоставимь 5с условиях показьшает, что

0 использование в шште активированной извести улучшает Bde показатели агломёраийонного процесса. Выход годного и удельная произбойнтёльнооть возрастают более, чем в 1,1 раза, щад одновремен5ном улучшении качества агломерата.

Экономический эффект от внедрения предлагаемого, изобретения на аглофабри: ке, производящей 5 млн т агломерата в год, составляет около 300 тыс. руб.

0

формула изобретения

Способ подготовки флюса для агломе-; рации, включающий дозирование, .смешивание классифицированных фракций извест

5 няка и твердого топлива и обжиг, о т л и ч а ю ш И и с я тем, что, с цепью поЕьпленИя активности извести и твердого топлива, в процессе обжига при достижении соотношения высот слоя извести и

0 известняка, рашюм 1:(0,25-0,5), известь послойно обрабатывают паровоздушной смесью при соотношении пара и воздуха {О,2-О,3):1, причем расход паровоздушной смеси на единицу объема

5 извести составляет 0,2-0,4 .

Источники шформацйи, принятые во внимание при экспертизе

воздия

Авторы

Даты

1980-05-30—Публикация

1977-11-01—Подача