Изобретение относится к черной металлургии, более конкретно связано с обеспечением экологической безопасности горно-металлургических комплексов.

В известных способах производства окускованного сырья используется постель из собственного термообработанного продукта прослойка из гранулированного железосодержащего материала, смоченного известковой пульпой, обеспечивающей поглощение серосодержащего вещества [1]

Наиболее близким к предлагаемому техническим решением является способ производства окускованного сырья из сернистых материалов, включающий окомкование шихты; укладку на машину слоев постели и собственно шихты и последующую их термическую обработку, в котором в качестве постели используется смесь железосодержащего и CaO-содержащего материалов [2] В качестве CaO-содержащего материала применены оксиды или гидроксиды щелочноземельных металлов, в частности CaO, а железосодержащий материал представлен компонентами аглошихты. Причем CaO-содержащий компонент является более дисперсным, чем компонент аглошихты. Применение CaO-содержащих компонентов в виде оксидов или гидроксидов ограничено отсутствием известеобжиговых производств на ряде металлургических предприятий и требует капитальных затрат на организацию соответствующего производства.

Кроме того, использование весьма дисперсных компонентов в качестве постели сопряжено со снижением газопроницаемости слоя и ухудшением показателей спекания, во-первых, и существенным пылевыносом (и соответствующим ухудшением экологической ситуации), во-вторых.

Одна из основных проблем, связанных с переработкой сернистых руд термоокислительным процессом, вызвана образованием значительного количества сернистых соединений, которые вместе с отходящими газами эвакуируются в атмосферу. За рубежом для улавливания сернистых соединений за обжиговыми машинами предусмотрены системы сероочистных установок, сооружение и эксплуатация которых требует немалых материальных затрат.

Для улавливания сернистых соединений в предлагаемом решении организуется фильтр-постель, где осуществляется сорбция сернистых соединений. Концентрация сернистых соединений в выбросах при использовании такого фильтра отвечает равновесной для данной температуры. Температура постели в процессах окускования сырья колеблется в пределах 200 800oC.

Эффективность фильтра-постели определяется такими двумя факторами, как газопроницаемость и реакционная поверхность.

Газопроницаемость фильтра-постели обеспечивается как за счет определенного содержания известнякового флюса в постели, так и за счет определенной гранулометрии флюса, причем эти факторы взаимосвязаны. Наличие в фильтре-постели каркаса из достаточно прочного термообработанного продукта придает ему необходимую прочность. Это как раз то новое качество, которое возникает при формировании фильтра-постели.

Реакционная поверхность фильтра образуется за счет содержания сорбента (известнякового флюса) оптимальной гранулометрии. Общеизвестно, что для обратимых реакций, к которым несомненно относится взаимодействие флюса с сернистыми соединениями, полнота взаимодействия достигается при некотором избытке реагента. Экспериментально определенные величины коэффициента избытка по отношению Ca/S составили 3,5 5,0. В пересчете на известняковый флюс для шихтовых условий России это дает такие пределы по его содержанию в фильтре-постели как 1: (2-10). Нижний предел 1:10 отвечает условиям переработки низкосернистой шихты (S≅0,3% ) и означает, что фильтр формируют из одной части известнякового флюса и десяти частей термообработанного продукта. Верхний предел обусловлен повышением содержанием серы в шихтовых материалах (S>0,4). В этом случае содержание известнякового флюса в фильтр-постели увеличивают так, что на одну долю флюса приходится две доли термообработанного продукта. Снижение содержания флюса в фильтре ниже нижнего предела (ниже 1: 10 существенно сокращает реакционную поверхность фильтра и не позволяет достичь высоких степеней очистки отходящих газов. Увеличение содержания флюса в фильтре выше верхнего предела, т.е. выше соотношения (1:2), ухудшает его прочностные свойства и делает практически неработоспособным. Одновременно необходимо позаботиться о гранулометрии флюса. При низком содержании флюса (нижний предел) наилучшие газодинамические характеристики отвечают крупности флюса в 2 калибра среднего куска термообработанного продукта, подаваемого в постель. При высоком содержании флюса (верхний предел) оптимальные показатели по газодинамике обеспечиваются при его крупности в 3,5 калибра среднего куска термообработанного продукта, подаваемого в постель.

В качестве известнякового флюса может использоваться чистый известняк, доломитизированный известняк, оплавикованный известняк, а также комплексные флюсовые материалы (например, известняк с добавками гипса, мела, мергели и т.д.).

Примеры конкретной реализации способа.

Для иллюстрации выбрано производство офлюсованных до основности 1 окатышей из концентратов с различным содержанием серы, встречающимся в практике производства железорудных окатышей (0,3 0,5%). Остаточное содержание S в окатышах 0,1% Фракционный состав годных окатышей, из которых выделяется также постель, на 95% представлен фракцией 8 16 мм, т.е. средняя крупность фракции постели составляет 12 мм. Как следует из материального баланса, на получение тонны окатышей потребуется 899 кг концентрата с содержанием 4,5% SiO2 (остальное известняк и бентонит).

Пример 1.

Содержание серы в концентрате 0,32% отношение Ca/S для этого случая равно 3,5. Выброс серы определяется исключительно ее содержанием в концентрате, поскольку другие шихтовые компоненты в данном случае не содержат серы, и составит, кг/т:

899•0,32/100 1000•0,1/100 1,88,

где

0,32, 0,1 соответственно содержание S в концентрате и готовых окатышах,

Потребное количество известняка в постели рассчитывается следующим образом, кг/т окатышей:

1,88•3,5•100/40 16,45,

где

100/40 стехиометрический коэффициент пересчета расхода Ca в известняк.

Расход постели несложно получить из соотношения высот слоев постели и сырых окатышей при условии, что они обладают одинаковой насыпной массой: в традиционных способах обжига слоя постели 100 мм при высоте слоя обжигаемого материала 400 мм. Следовательно, отношение высот слоев постели и окатышей составит 100:400 или 1:4, т.е. расход постели будет равен 0,2 т/т (200 кг/т окатышей).

Тогда соотношение известняка и обожженного продукта в составе постели определится из:

16,45:(200 16,45) 16,45:183,55 1:10,

что отвечает нижнему заявленному пределу.

При этом крупность фракции известняка в постели составит:

12•2,0 24 мм.

Пример 2.

Содержание серы в концентрате 0,52% Выброс серы составит, кг/т окатышей:

899•0,52/100 1000•0,1/100 3,67.

Соотношение Ca/S для этого случая равно 5,0. Потребное количество известняка получаем из, кг/ окатышей:

3,67•5,0•100/40 45,9.

В этом случае соотношение известняка и обожженного продукта в постели составит:

45,9:(200 45,9) 45,9:154,1 1:2,

т. е. отвечает верхнему заявленному пределу. Для этого случая крупность фракции известняка в постели равна:

12•3,5 42 мм.

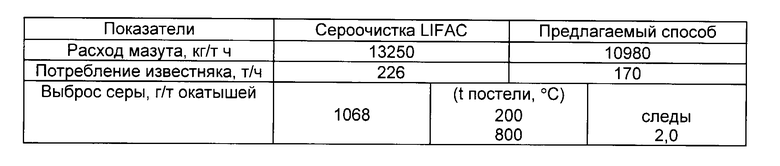

Эффективность предлагаемого технического решения целесообразно оценить при сопоставлении с показателями наиболее современных видов сероочистных установок, например, такой, как система LIFAC фирмы TAMPELLA.

Сравнительные показатели предлагаемого варианта очистки отходящих газов от серы и запатентованного фирмой TAMPELLA и реализованного на обжиговой машине АО "Карельский окатыш" представлены в таблице.

Таким образом, несомненно существенное преимущество предлагаемого способа обжига с улавливанием сернистых выбросов.

Следует отметить также, что способ может быть реализован без значительных капитальных вложений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОКУСКОВАНИЯ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2032751C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКУСКОВАННОГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ НА КОНВЕЙЕРНОЙ МАШИНЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2040560C1 |

| СПОСОБ ВНУТРИПЕЧНОГО ОБЕДНЕНИЯ ШЛАКОВ В ПЕЧИ ВАНЮКОВА | 1992 |

|

RU2061771C1 |

| СПОСОБ ЗАГРУЗКИ ДОМЕННОЙ ПЕЧИ | 1995 |

|

RU2092564C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА, СОДЕРЖАЩЕГО ТУГОПЛАВКИЕ МЕТАЛЛЫ ВОЛЬФРАМ И МОЛИБДЕН ТЕХНОЛОГИЕЙ ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ | 1998 |

|

RU2135611C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕДНО-ЦИНКОВЫХ КОНЦЕНТРАТОВ | 1998 |

|

RU2135298C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ФЕРРОСПЛАВОВ | 1997 |

|

RU2109817C1 |

| СПОСОБ ЗАЩИТЫ КОЛОСНИКОВОГО ПОЛЯ С ПОМОЩЬЮ ПОСТЕЛИ ИЗ БРИКЕТОВ И ЕГО ПРИМЕНЕНИЕ В КОНВЕЙЕРНОЙ ОБЖИГОВОЙ ИЛИ АГЛОМЕРАЦИОННОЙ МАШИНЕ | 2023 |

|

RU2824512C1 |

| Способ обжига шихты для последующей обработки в печи жидкофазного восстановления | 1990 |

|

SU1759884A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2038385C1 |

Использование: изобретение относится к черной металлургии и связано с обеспечением экологической безопасности горно-металлургических комплексов. Сущность: формуют определенный фильтр-постель для поглощения сернистых выбросов, имеющих место при термической обработке серусодержащего рудного сырья. Фильтр-постель состоит из кускового железосодержащего отсева термообработанного продукта и известнякового флюса, крупность флюса равна 2 - 3,5 калибра пуска отсева термообработанного продукта, а его содержание в постели поддерживают в пределах 1 - (2-10). 1 табл.

Способ производства окускованного сырья из сернистых материалов, включающий окомкование, укладку на машину слоев постели из смеси кусковых железосодержащего и CaO-содержащего материалов и шихты и их последующую термическую обработку, отличающийся тем, что в качестве CaO-содержащего материала используется известняковый флюс, а в качестве железосодержащего материала используют отсев термообработанного продукта, причем крупность известнякового флюса выбирают равной 2 3,5 калибров кусков отсева термообработанного продукта, а содержание флюса в постели поддерживают в пределах 1(2 -10).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ спекания агломерационной шихты | 1981 |

|

SU1156603A3 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ ЦЕМЕНТНОГО МОСТА В СКВАЖИНЕ | 2013 |

|

RU2526044C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-10-10—Публикация

1995-07-07—Подача