Изобретение относится к цветной и черной металлургии и представляет практический интерес для производства глинозема и высокоглиноземистого цемента из низкокачественных пиритизированных высококремнистых маложелезистых бокситов.

Крупные месторождения таких бокситов, представляющих промышленный интерес, расположены в регионе Южного Тимана. Основу их составляют минералы бемита (26-82%) и каолинита (6-7%). Среди второстепенных минералов встречаются пирит, рутил, турмалин, сидерит, кальцит, гематит и другие. Они имеют кремневый модуль около 3 и характеризуются повышенным содержанием серы (1,7-2,5%, принятая норма для схемы Байера составляет 0,6 - 0,7%) и органических веществ (0,6% против 0,18% в североуральских и 0,2% в североонежских бокситах). Содержание основных компонентов боксита Южного Тимана, %: ~16 п.п.п.; 17-19 SiO2; 54-56 Al2O3; 4,4-8,0 Fe2O3; 1,2-1,8 CaO; 3,3-3,5 TiO2; 1,5-2,0 СO2; 1,7-2,5 Sобщ [1 - Беляев В.В. Минералогия и генезис бокситов Южного Тиммана. Л., Наука, 1974, 184 с. с ил.].

Различные способы переработки южнотиманских бокситов в лабораторных и полузаводских условиях, в частности методы спекания, байера и последовательный вариант байер-спекание, не дали положительных результатов. Спекание боксита приводит к существенному накоплению в алюминатных растворах сульфатов и к необходимости значительного усложнения схемы для их вывода из процесса. Переработка боксита методом байера или последовательным вариантом байер-спекание связана с плохим отстаиванием и уплотнением шлама [2 - Г.И. Луканин, Н.И. Еремин, В.П. Мельникова. Влияние обжига на технологические свойства Ухтинского боксита. Труды ВАМИ, Л., 1973, №84, с. 5-10].

Известен [3 - Патент Германии №541822, кл. 12m 7/10, 1931] способ получения глинозема, включающий спекание высококремнистых бокситов с известняком и обработку водяным паром. Смесь боксита, сульфатов щелочных металлов и извести нагревают до температуры выше 1100°C в струе топочных газов в присутствии водяного пара.

Недостаток этого способа состоит в низких технико-экономических показателях получения глинозема из низкокачественных высококремнистых пиритизированных бокситов, связанных с большим расходом водяного пара, низким извлечением глинозема и удалением серы.

Известен [4 - А.с. 579748 (СССР). Способ получения глинозема. / Н.Г. Первушин, В.А. Деревянкин. - Заявл. 22.01.1976 (не подлежит опубликованию в открытой печати)], способ получения глинозема, включающий спекание пиритизированных маложелезистых высококремнистых бокситов с известняком и обработку полученного спека водяным паром при температуре 800-1150°C в течение 20-60 мин. Недостаток этого способа состоит в низких технико-экономических показателях получения глинозема из низкокачественных высококремнистых пиритизированных бокситов, связанных с большим расходом тепло- и энергоресурсов, известняка и водяного пара.

Исследования [2] обжига пиритизированных маложелезистых высококремнистых бокситов, показали возможность удаления органических соединений, углекислоты, частично серы и других примесей.

При проведении [2] экспериментов в реакционную зону обжига боксита подавали воздух. При обжиге боксит находился в спокойном состоянии, в движении или в кипящем слое. Для выявления степени диссоциации пирита и скорости десульфурации серы обжиг боксита производили в различных условиях и при разном классе крупности продукта. Максимальное удаление серы наблюдалось при перемешивании боксита кл. крупности -2+3 мм и температуре 600°C. С увеличением крупности продукта степень удаления серы снижается. Обжиг боксита без перемешивания (в слое) дает низкие результаты удаления серы. Даже незначительное периодическое перемешивание боксита повышает выделение серы в 1,5 раза. При обжиге боксита крупностью -0,1 мм в кипящем слое наблюдалось удаление серы 65,3%, тогда как при обжиге кускового продукта кл. крупности -2+3 мм при перемешивании удаление серы составляло 86,6%. Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу следует считать способ обжига [2] при перемешивании пиритизированных маложелезистых высококремнистых бокситов кл. кр. -2+3 мм, который и выбран в качестве прототипа.

В данном способе при прохождении зоны нагрева боксит теряет гигроскопическую воду, в зоне обжига происходит дегидратация бемита и каолинита и диссоциация пирита, сидерита и других минералов. Степень диссоциации минералов зависит от условий обжига, температуры и крупности боксита.

Существенным недостатком способа является достаточно высокое содержание серы и кремнезема в обожженном продукте, что ведет к существенным потерям соединений натрия в процессе извлечения глинозема из боксита.

По [2] переработка обожженного продукта способом Байер - спекание не дала положительных результатов. Способ обжига частично устраняет недостатки описанных выше аналогов. Обогащение боксита для удаления серы и кремнезема оказалось неэффективным. Содержание серы снизили только до 1,2%.

Кроме того, в способе [2] не рассмотрены возможности интенсификации прохождения химических реакций по удалению серы и кремнезема из боксита.

В итоге, согласно работе [5 - Разработка рациональной методики поисков бокситов, оценка перспектив бокситоносности и основных направлений промышленного использования бокситов тиманского бокситоносного бассейна. Реферат отчета. Министерство геологии СССР, ВИМС, М., 1975] пришли к заключению, что переработка бокситов южнотиманского месторождения на глинозем по технико-экономическим показателям нецелесообразна по крайней мере до 1990-2000 года.

Задачей изобретения является ресурсо- и энергосбережение за счет расширения сырьевой базы низкокачественных бокситов южнотиманского региона, имеющих большой промышленный потенциал и сокращение энергоресурсов предприятия, путем использования технической воды для получения водяного пара в зоне охлаждения обожженного боксита во вращающейся трубчатой печи, безотходное обогащение алюминиевого сырья, эффективное удаление серы в процессе обжига боксита и кремнезема в процессе химического обогащения обожженного боксита в автоклаве, комплексная переработка обожженного боксита с одновременным улучшением технико-экономических показателей производства за счет получения алюминиевого концентрата с высоким содержанием глинозема и жидкого стекла, извлечения глинозема из концентрата по гидрохимическому варианту или использования алюминиевого концентрата в производстве высокоглиноземистого цемента.

Поставленная задача достигается тем, что обожженный боксит в зоне охлаждения трубчатой вращающейся обжиговой печи обрабатывают водой с образованием парогазовой среды над поверхностным слоем перемешиваемого боксита во всех зонах печи и паровой завесы в зоне разгрузки обожженного продукта, после чего в обессеренный обожженный боксит вне печи добавляют каустическую щелочь NaOH и воду, доводят до концентрации из расчета образования девятиводного метасиликата натрия Na2SiO3*9H2O и подвергают полученную смесь химическому обогащению в автоклаве с выделением обессеренного низкокремнеземистого высокоглиноземистого концентрата и девятиводного метасиликата натрия.

Установлено, что температура обожженного боксита в зоне разгрузки из печи составляет 450-500°C. В процессе обработки водой горячей поверхности боксита в зоне охлаждения и разгрузки вращающейся печи получается водяной пар, который в этом месте образует паровую завесу и формирует парогазовую среду над поверхностным слоем перемешиваемого боксита во всех зонах печи. В процессе обработки боксита дозированным количеством водяного пара происходит удаление серы в газовую фазу практически во всех зонах обжиговой печи за счет противотока исходного материала и отходящих газов. В зоне нагрева боксита в паровоздушной среде начинается разложение пирита при 80°C и заканчивается при 450°C. Основная часть серы удаляется из печи с потоком отходящих газов, а часть серусодержащих летучих соединений взаимодействует с некоторыми оксидами металлов, составляющих структуру боксита. В процессе обжига боксита в зоне высоких температур 500-900°C происходит разрушение минералов и удаление серы до 0,08%.

Технический результат интенсивного удаления серы в процессе обжига боксита получается за счет способности проникновения водяного пара в кусок боксита и изменения кристаллической решетки его минералов. При обработке водяным паром структура обжигаемого боксита дает усадку. В ней образуются трещины и микротрещины. Пары воды ускоряют кристаллизацию и увеличивают скорость реакции разложения пирита, за счет появления в кристаллической решетке пор большого размера.

Способность пара катализировать рекристаллизацию разупорядоченной поверхности вещества и интенсифицировать взаимодействие с серусодержащими компонентами продукта позволяет легко диффундировать с реакционной поверхности раздела фаз наружу вновь образованные серусодержащие газообразные продукты, которые выносятся из печи потоком отходящих газов.

Ускорение десульфуризации боксита в атмосфере водяного пара тем больше, чем больше его парциальное давление над веществом. Присутствие пара вызывает снижение энергии активации. В зоне высоких температур обжига удаление серы из боксита происходит интенсивней, так как в реагирующих веществах уже нет ассоциатов природных минералов.

В обессеренный высококремнеземистый обожженный боксит вне печи добавляют каустическую щелочь NaOH и воду. Смесь доводят до концентрации, из расчета образования девятиводного метасиликата натрия Na2SiO3*9H2O. Обескремнивают боксит в щелочном растворе едкого натра при температуре 170-200°C, а именно подвергают химическому обогащению в автоклаве. Девятиводный метасиликата натрия Na2SiO3*9H2O кристаллизуется при охлаждении концентрированного водного раствора. После фильтрации маточного раствора и воздушной подсушки получается товарный продукт химического состава Na2SiO3*9H2O.

После автоклавного выщелачивания смеси, дешламации легкой фракции и сушки получается обессеренный с низким содержанием кремнезема высокоглиноземистый концентрат.

Первый товарный продукт используется в нефтедобывающей, металлургической, машиностроительной, текстильной промышленностях, в приготовлении твердеющих смесей для закладки выработанного пространства при подземной добыче руды и т.д.

Второй товарный продукт можно успешно использовать в алюминиевой, огнеупорной промышленностях и в производстве высокоглиноземистого цемента.

Пример. Для исследований была отобрана 10 кг проба боксита Южного Тимана, следующего химического состава, (% по сухому): 16,5 SiO2; 56,0 Al2O3; 4,1 Sобщ 4,8 Fe2O3; 1,2 СаО; 3,2 TiO2; 14,2 п.п.п. Кремневый модуль (μSi) 3,39.

Данный боксит обогащали по предлагаемому способу и по прототипу. В результате обжига боксита (по прототипу) в зоне температур 800-900°C при продолжительности 60 мин получили 8,36 кг обожженного концентрата (γ=83,6%), следующего химического состава, (% по сухому): 18,26 SiO2; 65,20 Al2O3; 2,27 Sобщ.; 5,15 Fe2O3; 1,26 CaO; 3,46 TiO2; 4,4 п.п.п. Кремневый модуль (μSi)=3,57. Извлечение (ε, %): 92,52 SiO2; 97,33 Al2O3; 46,29 Sобщ. При этом с отходящими газами выносится 1,64 кг (γ=16,4%) боксита, следующего химического состава, (% по сухому): 7.53 SiO2; 9,10 Al2O3; 13,43 Sобщ.; 3,03 Fe2O3; 0,89 CaO; 1,88 TiO2; 64,14 п.п.п. Кремневый модуль (μSi) 1,21. Извлечение (ε, %): 7,48 SiO2; 2,67 Al2O3; 53,71 Sобщ.

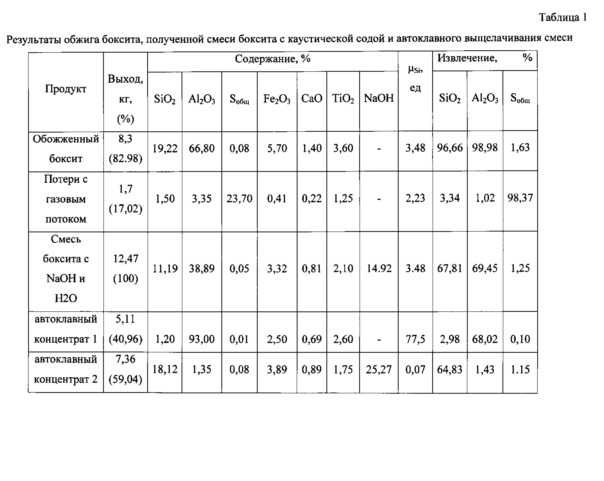

Результаты обжига боксита, получения смеси боксита с каустической содой и автоклавного выщелачивания смеси по предлагаемому способу приведены в таблице 1.

Как видно из таблицы 1 при обжиге боксита кл. крупности -0+3 мм в зоне температур 800-900°C при продолжительности 60 мин и паровоздушной среде происходит интенсивное удаление серы из боксита в отходящий газовый поток. Обожженный боксит до содержания 0,08% Sобщ смешивают вне печи с 2,56 кг NaOH и 4,61 кг H2O. Полученную смесь при температуре 170-200°C подвергают химическому обогащению в автоклаве с дальнейшим выделением двух готовых продуктов.

Предлагаемый способ обогащения бемит-каолинитовых бокситов позволяет:

- использовать сырьевую базу низкокачественных бокситов южнотиманского региона, имеющих большой промышленный потенциал.

- сократить энергоресурсы предприятия за счет использования технической воды для получения водяного пара в зоне охлаждения печи обожженного боксита.

- интенсифицировать процесс десульфурации пиритизированных бокситов при обжиге в трубчатых вращающихся печах.

- повысить комплексность использования исходного сырья за счет получения качественных продуктов для производства глинозема, высокоглиноземистого цемента, нефтяной промышленности и т.д.;

- разработать безотходную технологию обогащения низкокачественных бокситовых руд;

- повысить качество обогащенного боксита за счет повышения содержания в нем Al2O3 с 56,0 до 93,0% и уменьшить содержание SiO2 с 16,5 до 1,2% и Sобщ с 4,1 до 0,01%; Кремневый модуль с 3,39 до 77,5 ед.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОГЛИНОЗЁМИСТОГО ЦЕМЕНТА | 2018 |

|

RU2699090C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА | 2019 |

|

RU2727389C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2019 |

|

RU2744902C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ВЫСОКОСЕРНИСТОГО И ВЫСОКОКАРБОНАТНОГО БОКСИТА | 1998 |

|

RU2152904C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОКАЛЬЦИЕВЫХ ШЛАКОВ | 2007 |

|

RU2356955C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ БОКСИТОВ | 2004 |

|

RU2257347C1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА ПО ПАРАЛЛЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1992 |

|

RU2039704C1 |

| Способ переработки высокожелезистых и высококремнистых бокситов | 1990 |

|

SU1781173A1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНОЗЕМА ИЗ СИДЕРИТИЗИРОВАННОГО БОКСИТА ПО МЕТОДУ БАЙЕРА | 1996 |

|

RU2096327C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2009 |

|

RU2428490C2 |

Изобретение относится к цветной и черной металлургии и может быть использовано для производства глинозема и высокоглиноземистого цемента из низкокачественных пиритизированных высококремнистых маложелезистых бокситов. Способ включает обжиг боксита, причем обожженный боксит в зоне охлаждения трубчатой вращающейся обжиговой печи обрабатывают водой с образованием парогазовой среды над поверхностным слоем перемешиваемого боксита во всех зонах печи и паровой завесы в зоне разгрузки обожженного продукта. После чего в обессеренный обожженный боксит вне печи добавляют каустическую щелочь NaOH и воду, доводят до концентрации из расчета образования девятиводного метасиликата натрия Na2SiO3*9Н2О и подвергают полученную смесь химическому обогащению в автоклаве с выделением обессеренного низкокремнеземистого высокоглиноземистого концентрата и девятиводного метасиликата натрия. Технический результат изобретения заключается в комплексной переработке обожженного боксита с одновременным улучшением технико-экономических показателей производства, а также в получении обессеренного высокоглинестого концентрата с низким содержанием кремнезема. 1 табл., 1 пр.

Способ обогащения пиритизированных высококремнистых маложелезистых бокситов, включающий обжиг боксита, отличающийся тем, что обожженный боксит в зоне охлаждения трубчатой вращающейся обжиговой печи обрабатывают водой с образованием парогазовой среды над поверхностным слоем перемешиваемого боксита во всех зонах печи и паровой завесы в зоне разгрузки обожженного продукта, после чего в обессеренный обожженный боксит вне печи добавляют каустическую щелочь NaOH и воду, доводят до концентрации из расчета образования девятиводного метасиликата натрия Na2SiO3*9Н2О и подвергают полученную смесь химическому обогащению в автоклаве с выделением обессеренного низкокремнеземистого высокоглиноземистого концентрата и девятиводного метасиликата натрия.

| СПОСОБ ОБОГАЩЕНИЯ БОКСИТОВ | 1997 |

|

RU2136378C1 |

| US 20010028870 A1, 11.10.2001 | |||

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОЖЕЛЕЗИСТЫХ И ВЫСОКОКРЕМНИСТЫХ БОКСИТОВ | 0 |

|

SU176871A1 |

| US 5869020 A1, 09.02.1999 | |||

| Сортировка | 1929 |

|

SU21572A1 |

Авторы

Даты

2017-03-01—Публикация

2015-05-20—Подача