(5) АППАРАТ ДЛЯ РАФИНИРОВАНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ ОТ НЕРАСТВОРИМЫХ ПРИМЕСЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для рафинирования жидких металлов и сплавов | 1983 |

|

SU1227703A1 |

| СПОСОБ РАФИНИРОВАНИЯ ГАРТЦИНКА ЦЕНТРОБЕЖНОЙ ФИЛЬТРАЦИЕЙ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2585874C2 |

| Способ щелочного рафинирования свинца и аппарат для его осуществления | 2017 |

|

RU2653894C2 |

| Фильтрующее устройство для рафинирования расплавленных металлов | 1981 |

|

SU973646A1 |

| Устройство для рафинирования расплавленных металлов от нерастворимых преимущественно легких примесей | 1987 |

|

SU1514813A1 |

| Способ рафинирования свинца от меди и центробежный аппарат его осуществления | 2016 |

|

RU2630070C2 |

| Устройство для рафинирования расплавов | 1991 |

|

SU1772192A1 |

| Устройство для лужения и пайки | 1991 |

|

SU1802764A3 |

| Центрифуга для фильтрации расплавленных легких металлов от твердых примесей | 2016 |

|

RU2624538C2 |

| Способ управления фильтрующей центрифугой в процессе рафинирования расплавленных металлов от твердых примесей | 1990 |

|

SU1839641A3 |

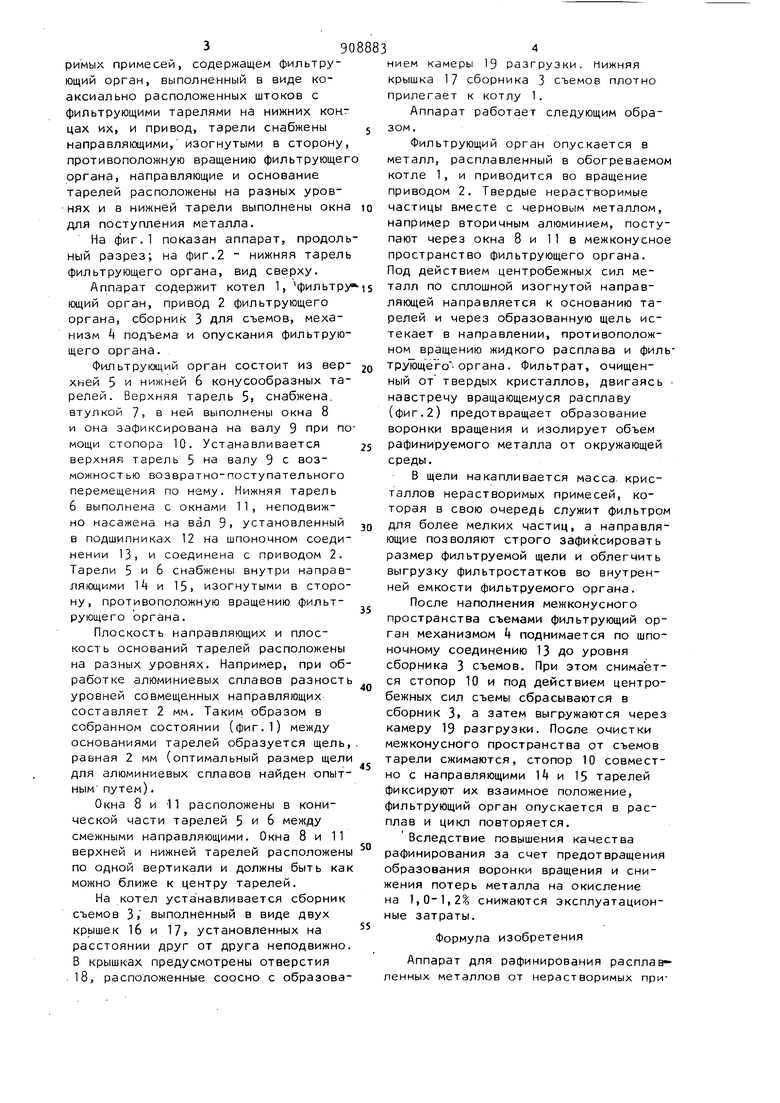

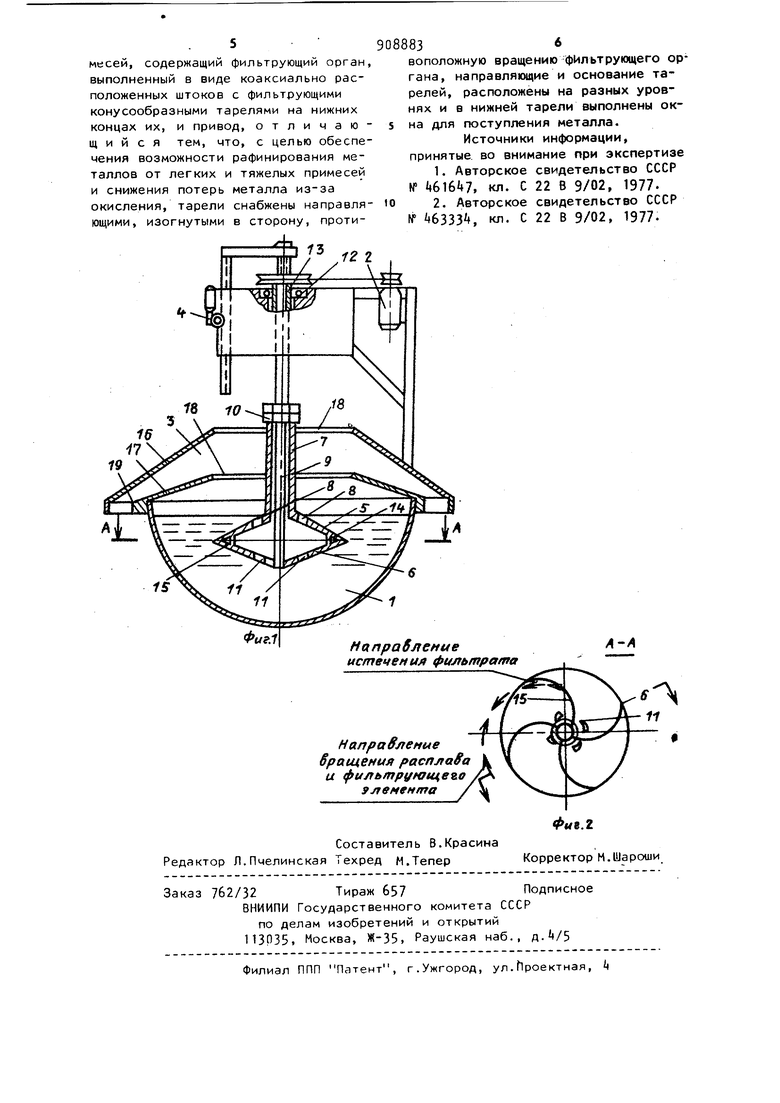

Изобретение относится к металлургии цветных металлов. Известен аппарат для рафинирования расплавленных металлов от нерастворимых примесей, содержащий фильтрующий орган и привод . Недостатком данного аппарата является то, что через него необходи мо пропускать всю массу расплава независимо от содержания в нем твердых примесей. При этом вместе со струей металла в него засасывается воздух, окисляющий металл, что увеличивает выход съемов. Наиболее близок к предлагаемому аппарат для рафинирования расплавленного металла от нерастворимых примесей,.содержащий фильтрующий орган, выполненный в виде коаксиаль но -расположенных штоков с фильтрующ ми конусообразными тарелями на нижн концах их, и привод. Между тарелями образована щель для прохода металла через кристаллы нерастворимых приме сей, накопившихся в щели 21. Недостаток известного аппарата заключается в том, что под действием центробежных сил по мере увеличения скорости вращения фильтрующего органа вокруг него образуется воронка, в которую засасывается окружающая среда и дробится на мелкие пузырьки, которые интенсивно окисляют металл. В результате при оптимальных режимах работы аппарата вместе с рафинированием расплава от нерастворимых примесей происходит интенсивное окисление и насыщение металла окисными включениями. Цель изобретения - обеспечение возможности рафинирования металлов от легких и тяжелых примесей и снижение потерь металла из-за окисления. Поставленная цель достигается тем, что в аппарате для рафинирования расплавленных Металлов от нераство39римых примесей, содержащем фильтрующий орган, выполненный в виде коаксиально расположенных штоков с фильтрующими тарелями на нижних конг цах их, и привод, тарели снабжены направляющими, изогнутыми в сторону, противоположную вращению фильтрующег органа, направляющие и основание тарелей расположены на разных уровнях и в нижней тарели выполнены окна для поступления металла. На фиг.1 показан аппарат, продоль ный разрез; на фиг.2 - нижняя тарель фильтрующего органа, вид сверху. Аппарат содержит котел 1, фильтру ющий орган, привод 2 фильтрующего органа, сборник 3 для съемов, механизм 4 подъема и опускания фильтрующего органа. Фильтрующий орган состоит из верхней 5 и нижней 6 конусообразных тарелей. Верхняя тарель 5) снабжена, втулкой 7, в ней выполнены окна 8 и она зафиксирована на валу 9 при по мощи стопора 10. Устанавливается верхняя тарель 5 на валу 9 с возможно ст ью возвратно-поступательного перемещения по нему. Нижняя тарель 6 выполнена с окнами 11, неподвижно насажена на вал 9 установленный в подшипниках 12 на шпоночном соединении 13, и соединена с приводом 2. Тарели 5 и 6 снабжены внутри направляющими 14 и 15) изогнутыми в сторону, противоположную вращению фильтрующего органа. Плоскость направляющих и плоскость оснований тарелей расположены на разных уровнях. Например, при обработке алюминиевых сплавов разность уровней совмещенных направляющих составляет 2 мм. Таким образом в собранном состоянии (фиг.1) между основаниями тарелей образуется щель равная 2 мм (оптимальный размер щели ДЛЯ алюминиевых сплавов найден опытным путем). Окна 8 и 11 расположены в конической части тарелей 5 и 6 между смежными направляющими. Окна 8 и 11 верхней и нижней тарелей расположены по одной вертикали и должны быть ка можно ближе к центру тарелей. На котел устанавливается сборник съемов 3 выполненный в виде двух крышек 16 и 17 установленных на расстоянии друг от друга неподвижно В крышках предусмотрены отверстия .18, расположенные соосно с образова нием камеры 19 разгрузки, нижняя крышка 17 сборника 3 съемов плотно прилегает к котлу 1. Аппарат работает следующим образом . Фильтрующий орган опускается в металл, расплавленный в обогреваемом котле 1, и приводится во вращение приводом 2. Твердые нерастворимые частицы вместе с черновым металлом, например вторичным алюминием, поступают через окна 8 и 11 в межконусное пространство фильтрующего органа. Под действием центробежных сил металл по сплошной изогнутой направляющей направляется к основанию тарелей и через образованную щель истекает в направлении, противоположном вращению жидкого расплава и фильтруЬщего-органа . Фильтрат, очищенный от твердых кристаллов, двигаясь навстречу вращающемуся расплаву (фиг.2) предотвращает образование воронки вращения и изолирует объем рафинируемого металла от окружающей среды. В щели накапливается масса, кристаллов нерастворимых примесей, которая в свою очередь служит фильтром для более мелких частиц, а направляющие позволяют строго зафиксировать размер фильтруемой щели и облегчить выгрузку фильтростатков во внутренней емкости фильтруемого органа. После наполнения межконусного пространства съемами фильтрующий орган механизмом Ц поднимается по шпоночному соединению 13 до уровня сборника 3 съемов. При этом снимается стопор 10 и под действием центробежных сил съемы сбрасываются в сборник 3 а затем выгружаются через камеру 19 разгрузки. После очистки межконусного пространства от съемов тарели сжимаются, стопор 10 совместно с направляющими 1 и 15 тарелей фиксируют их взаимное положение, фильтрующий орган опускается в расплав и цикл повторяется. Вследствие повышения качества рафинирования за счет предотвращения образования воронки вращения и снижения потерь металла на окисление на 1,0-1,2% снижаются эксплуатационные затраты. Формула изобретения Аппарат для рафинирования расплав ленных металлов от нерастворимых при

Авторы

Даты

1982-02-28—Публикация

1980-06-11—Подача