(S) СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для легирования чугуна | 1990 |

|

SU1723176A1 |

| Сплав для легирования чугуна | 1981 |

|

SU985116A1 |

| Сплав для раскисления и легирования стали | 1983 |

|

SU1122732A1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2008 |

|

RU2361944C1 |

| Чугун | 1983 |

|

SU1082855A1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩИЙ СВАРИВАЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1999 |

|

RU2176282C2 |

| Лигатура для раскисления и легирования стали | 1982 |

|

SU1089161A1 |

| Чугун | 1982 |

|

SU1032036A1 |

| ЧУГУН | 2006 |

|

RU2359060C2 |

I

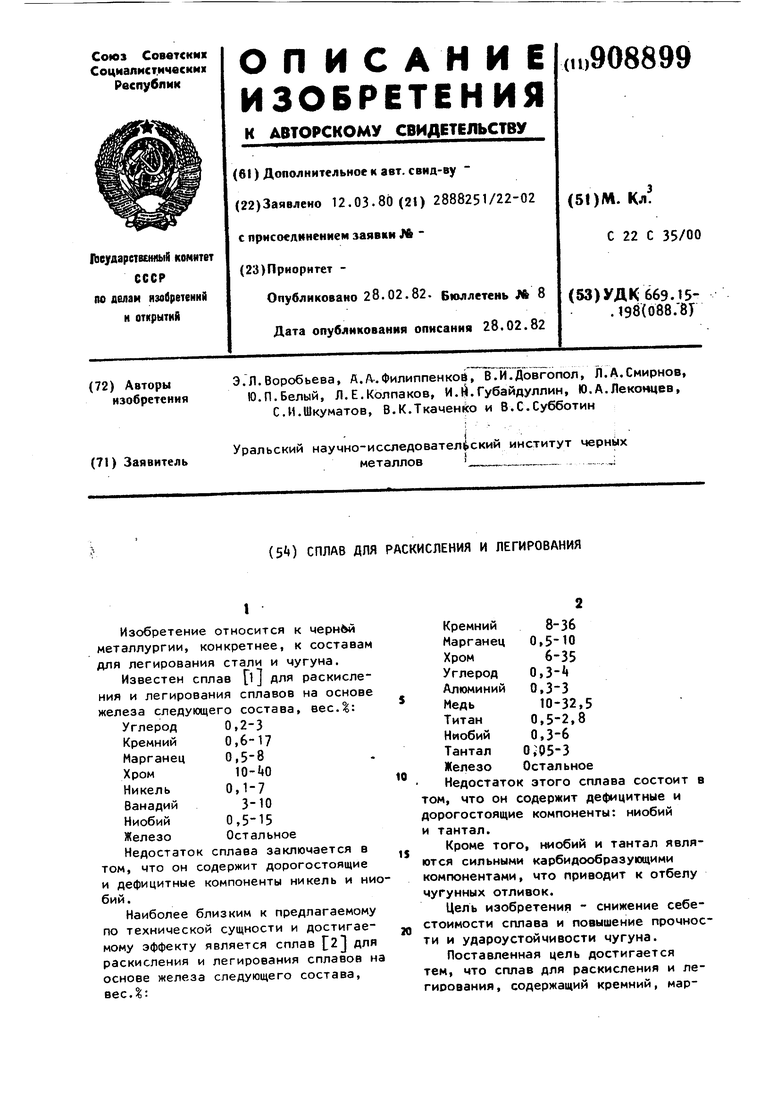

Изобретение относится к чернбй металлургии, конкретнее, к составам для легирования стали и чугуна.

Известен сплав IJ для раскисления и легирования сплавов на основе железа следующего состава, вес.%:

Углерод 0,2-3

Кремний 0,6-17

Марганец 0,5-8

Хром

Никель 0,1-7

Ванадий 3-10

Ниобий 0,5-15

Железо Остальное

Недостаток сплава заключается в том, что он содержит дорогостоящие и дефицитные компоненты никель и ниобий.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является сплав ,2 для раскисления и легирования сплавов на основе железа следующего состава, вес.%:

2

Кремний 8-36

Марганец 0,5-10

Хром 6-35

Углерод 0,3-

Алюминий 0,3-3

Медь 10-32,5

Титан 0,5-2,8

Ниобий 0,3-6

Тантал

Железо Остальное

10

Недостаток этого сплава состоит в том, что он содержит дефицитные и дорогостоящие компоненты: ниобий и тантал.

Кроме того, ниобий и тантал являISются сильными карбидообразующими компонентами, что приводит к отбелу чугунных отливок.

Цель изобретения - снижение себестоимости сплава и повышение прочноспти и удароустойчивости чугуна.

Поставленная цель достигается тем, что сплав для раскисления и легиоования, содержащий кремний, марганец, хром, углерод, алюминий, мед титан, железо, дополнительно содержит ванадий при следующем соотношении , вес Д:

Кремний 0,2-2

Марганец 0,2-2

Хром 0,05-2

Ванадий 0,-2

Углерод 0,8-5

Алюминий 0,05

Медь 0,03-1,5

Титан 0,05Железо Остальное

Применение этого сплава позволяет провести раскисление алюминием и легирование хромом, ванадием, титаном, медью и тем самым значительно повысить свойства отливок.

Низкое содержание серы и фосфора в сплаве (, .Об) и применение его в количестве 2Q-kQ% от металлозавалки, позволяет повысить свойства металла за счет снижения влияния вредных примесей.

Пример . Предлагаемый сплав в количестве 30 от металлоПредлагаемый0,2 0,2 0,05 О,i 0,8 0,05 1 222251 1,2 1,0 1,2 0,6 Л,О 0,8 Известный 8,0 0,5 6 - 0,3 0,3 Ц 5 36 10 35 - 3

завалки вводят в

ne4bj известный сплав вводят в ковш перед заливкой металла,затем заливают небольшое количество металла (до покрытия легирущего сплава); выдерживают в течение 30 сек, затем заливают оставшимся металлом.

Количество сплава при ковшевой обработке определяется, исходя из

получения химсостава чугуна аналогичному составу, полученному при использовании предлагаемого сплава. Усвоение химических элементов для предлагаемого сплава на 15-20%

выше, чем для известного.

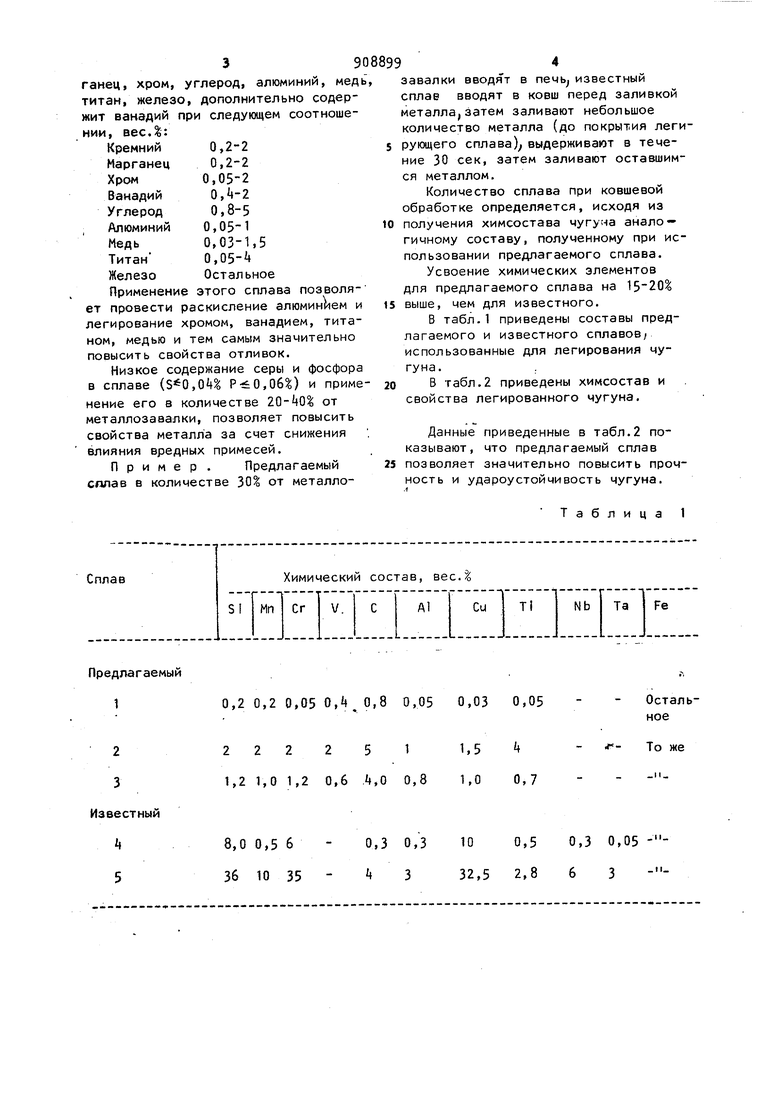

В табл.1 приведены составы предлагаемого и известного сплавов/ использованные для легирования чугуна. .

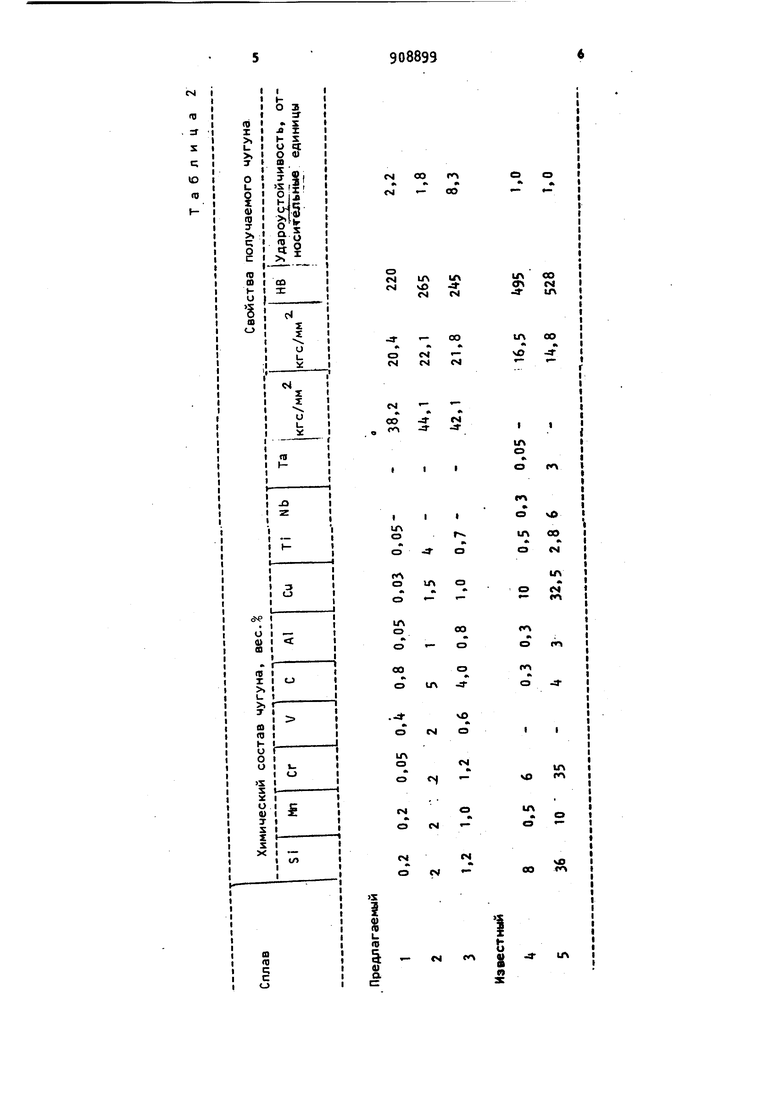

В табл.2 приведены химсостав и свойства легированного чугуна.

Данные приведенные в табл.2 показывают, что предлагаемый сплав позволяет значительно повысить прочность и удароустойчивоеть чугуна.

Таблица 1 Осталь0,03 0,05 ное 1,5 + То же 1,0 0,7 100,5 0,3 0,05 ,5 2,8 6 3

СО «

- 00

LA и

и со в см чО -а- ил «М СМ

оо

-Я- -

1Л ОО

см «о см см см

«м -агм-я-аU4

о

I

о rf

I

vO ОО

I

r

in

«t

м

0

о

см и

lA О

«

(

-т1Л

оо

о

ff

о о

и

-3о JJvO

«

см о

м

1Г

Ck

«- чО f

о

in

см «-

см

л оо t

«м tJ

5 см

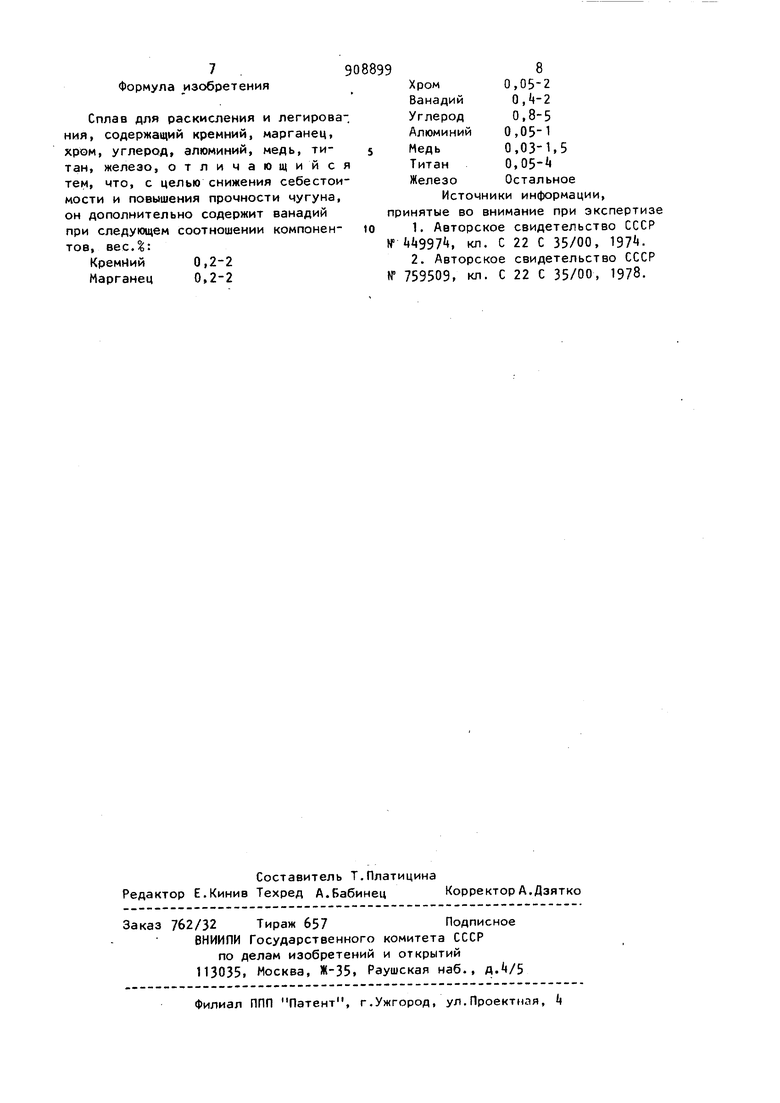

g J- in n Формула изобретения Сплав для раскисления и легирования, содержащий кремний, марганец, хром, углерод, алюминий, медь, титан, железо, отличающийся тем, что, с целью снижения себестоимости и повышения прочности чугуна, он дополнительно содержит ванадий при следующем соотношении компонентов, весД: КремИий 0,2-2 Марганец 0,2-2 908899 5 пр to № № 8 Хром 0,05-2 Ванадий Q,-2 Углерод 0,8-5 Алюминий 0, Медь 0,03-1,5 Титан 0,05Железо Остальное Источники информации, нятые во внимание при экспертизе 1. Авторское свидетельство СССР 997, кл. С 22 С 35/00, . Авторское свидетельство СССР 59509, кл. С 22 С 35/00, 1978.

Авторы

Даты

1982-02-28—Публикация

1980-03-12—Подача