Изобретение относится к металлу гии, в частности к изысканию сост ва чугунов для получения отливок с закаленным поверхностным слоем, о ладающим высокой износостойкостью Известен чугун Jl} следующего . состава, вес. %: Углерод 2,9-3,5 Кремний If 7-2,7 Марганец . 0,3-0,8 Хром 0,1-0,5 Никель 0,05-0,30 Азот О,005-0,03 . Ванадий 0,15-0,50 Церий О,005-0, 02 Алюминий 0,001-0,10 Железо Остальное Указанный сплав за счет компле сногО легирования имеет высокие м ханические свойства. Однако он не обеспечивает требуемую твердость чугу)1а в закале ном состоянии ,и износостойкость при изготовлении гильз форсировагишх дизельных дви телей. , Паиболее близким ио техническо сущности и достигаемому результат к предлагаемому является чугун 1,2 содерлшщий компоненты в следующем соотношении, вес. %: Углерод 2,9-3,5 Кремний 1,8-2,6 Марганец 0,4-0,8 Хром 0,15-0,4 Никель 0,1-0,4 .Алюминий 0,005-0,02 Ванадий 0,1-0,3 Церий .0,005-0,02 Медь 0,02-0,3 Железо Остальное Известный чугун не обеспечивае высокую твердость сплава, особенн 1г,отливках с толщиной стенки боле 20 мм. Кроме того, при содержании компонентов на нижнем пределе повы шается вероятность к появлению фе рита в структуре сплава, что оказывает отрицательное влияние на твердость чугупа в закаленном сос янии., Недостатком известного чугуна ляется то, что предел прочности пр изгибе 55-56 кгс-мм. Цель изобретения - повышение пр ности отливок и твердости закаленн го слоя. Указанная цель достигается тем чтЬ чугун, содержащий углерод, кре ний, марганец, хром, никель, тита меди., ванадий, алюминий и железо, содержит компоненты в следующем со отношении, вес. %: Углерод 3,2-3,5 Кремний 2,2-2,8 Марганец 0,6-1,2 Хром 0,45-0,8 Никель 0,1-0,3 Титан 0,03-0,1 Медь 0,15-0,40 Ванадий 0,1-0,3 Алюминий 0,005-0,05 Железо Остальное Наличие в сплаве повышенного содержания хрома (0,45-0,8%) в сочетании с марганцем (0,6-1,2%), ванадием (0,1-0,3%), никелем (0,1-0,3%), титаном (0,03-0,1-%) и медьй (0,150,4%) обеспечивает повышение твердости сплава, а такхсе способствует равномерному ее распределению по сечениям отливки.При этом обеспечивается высокая твердость чугуна в закаленном состоянии. Наличие в составе сплава алюмттнггя (0,005-0,05%) снижает склонность rvryFia к отбелу. Кроме того, зс-яедстЕтге заг)од1:ьж1евогс) действия тугоплавких частиц (нитридов и оксидо7з) H3MeJib4aeTc:.4 эвтектическое зерно и псвьаг;аютсл механические свойства отливок. Нредолы концентрации углерода .(3,2-3,5%) и кремния (2,22,8%) установлены, исходя из требования получения отливок без отбела (нижний предел) -и достижения достаточно высокой ТЕердости (верхний предел). Для получения сплавов выплавлены три состава, содержащих каждый желе30, углерод, кремний, марга нец, хром, 1кель, титан, ванадий ,медь, алюминий ,взятых на нижнем, среднем и верхнем пре-; i делах. Для сравнительных испытаний использован известный сплав (прототип) , содержащий железо, углерод, кремний, марганец, хром, никель, алюминий, ванадий, церий, медь, титан, взятый при среднем содержании ингредиентов. . . Сплавы готовятся в тигельной индукционной печи емкостью 40 кг.скислой футеровкой. В качестве шихты используются литейный чугун марки ЛК4, стальной лом, ферросплавы кремния, марганца, никеля, хрома, ванадия, титана, а также электролитическая медь. Литейный чугун и стальной лом плавятся совместно, затем при температуре жидкого Металла вводят все ферросплавы, за исключением ферротитана, алюминия и меди. I. . При полном растворении ферросплавов металл заливают в разливочный ковш, в него вводят ферротитан, алйминий и медь. Оптимальная температура ввода 1360-1400с. Отливки получают в песчано-глинистых формах. При этом определяют предел прочности на растяжение чугуна и его твердость как в литом, так и в закаленном состояниях, i После охлаждения-отливки прдвергают предварительной механической обработке. Заготовки (поверхностный

рлой) нагревают ТВЧ до 850-880 С и закаливают душированием водой. Затем заготовки подвергают отжигу при 250°С в течение 1,5 ч для снятия межфазных напряжений.

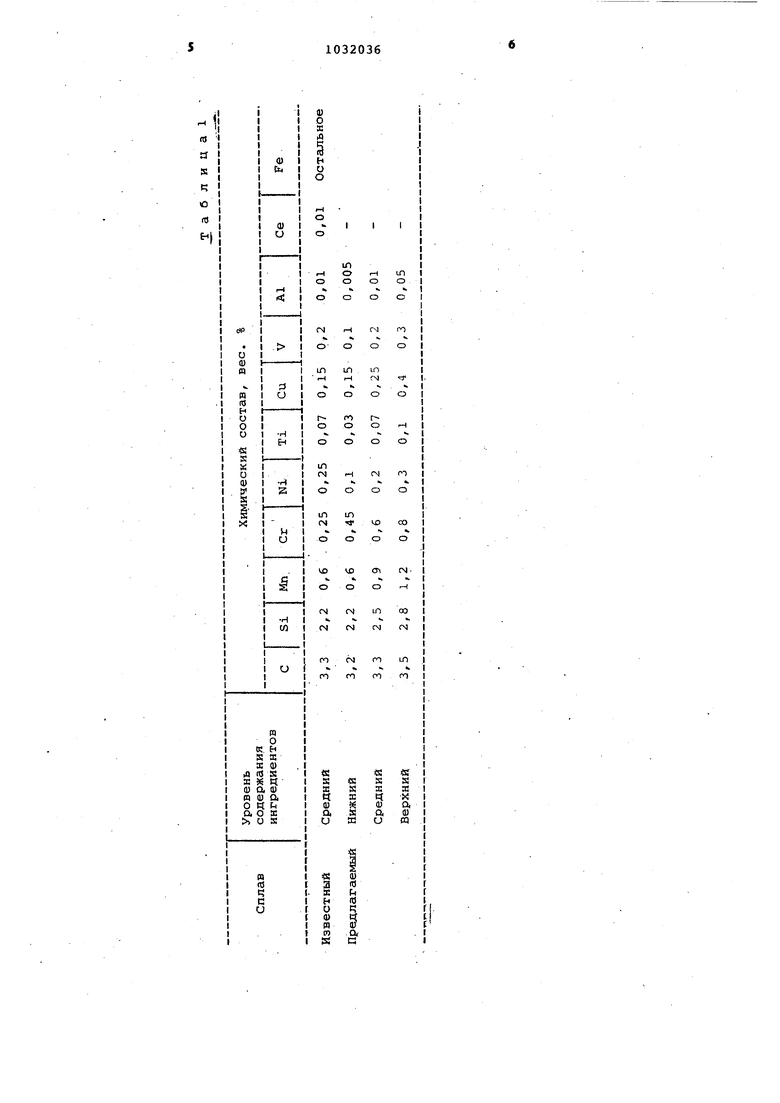

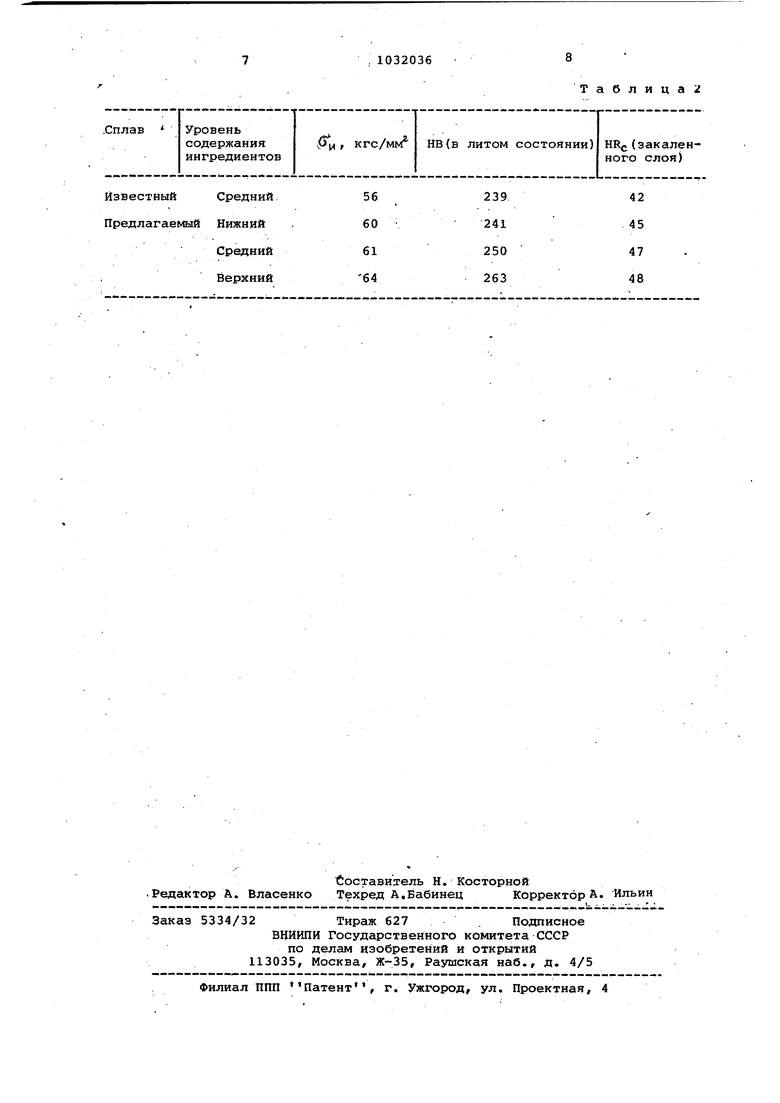

Химический состав известного и предлагаемого чугуна и их свойства приведены в табл 1 « 2.

Как видно из табл. 1 ri 2 при изменений пределов содержания в сплаве хрома и марганца С5паественно повышается твердость чугуна в закаленном состоянии. Нс1личие в составе сплава ванадия, хрома, никеля, титана в сочетании с графитизирз кидей добавкой алюминия (О,005-0;05%) обеспечивает получение отливок без отбела, при этом значительно возрастает предел прочности при изгибе чугуна. Кроме того, за счет комплекса ле-. гирующих элементов обеспечивается получение более равномерной твердости закаленного слоя. Структура предлагаемого сплава в литом состоянии полностью перлитная с включениями смешанных карбидов; а в закаленном сос.тоянии состоит из мартенсита в стадии распада. Наличие в сплаве марганца ниже 0,6, а хрома ниже 0,45% не обеспечивает получения достаточной твердости чугуна, а при содержании марганца выше 1,2, а хрома выше 0,8 повышается склонность чугуна к «этбелу. Нижние пределы содержания никеля (0,1%) и меди (0,15%) выбраны, исходя из получения перлитной структуры чугуна, а верхние пределы содержания 0,3% и 0,4% соответственно выбраны, исходя из получения высокой прочности. Пределы содержания титана (0,03-0,1) выбраны: нижний исходя из получения равномерного распределения графита, а верхний обусловлен снижением жидкотекучести чугу0на приконцентрации Ti более 0,1%, Содержание ванадия (0,1-0,3%) выбрано, исходя из получения высоких механических свойств, а также твердости в закаленном состоянии. Пределы 5 содержания (0,005-0,05%) обеспечивают получение отливок без отбела.

Оптимальный состав предлагаемого сплава содержит, %: углерода 3,3; кремния 2,5; марганца 0,9; хрома 0,6;

0 никеля 0,2; титана 0,07; меди 0,25; ванадия 0,2; алюминия , остальное железо.

Предлагаемый сплав целесообразно использовать для изготовления отли5вок гильз дизельных двигателей тракторов и автомобилей. Экономическая эффективность от применения предлагаемого состава чугуна обеспечивается повышением моторесурса двигателей за

0 счет увеличения срока службы двигателей и узлов. Расчетный экономический эффект составляет 114000 руб.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1027267A1 |

| Чугун | 1982 |

|

SU1084331A1 |

| Чугун | 1981 |

|

SU931784A1 |

| Чугун | 1982 |

|

SU1035085A1 |

| Чугун | 1982 |

|

SU1065493A1 |

| Чугун | 1990 |

|

SU1705395A1 |

| Чугун | 1979 |

|

SU836187A1 |

| Чугун | 1982 |

|

SU1062295A1 |

| Чугун | 1983 |

|

SU1135790A1 |

| Чугун | 1982 |

|

SU1027264A1 |

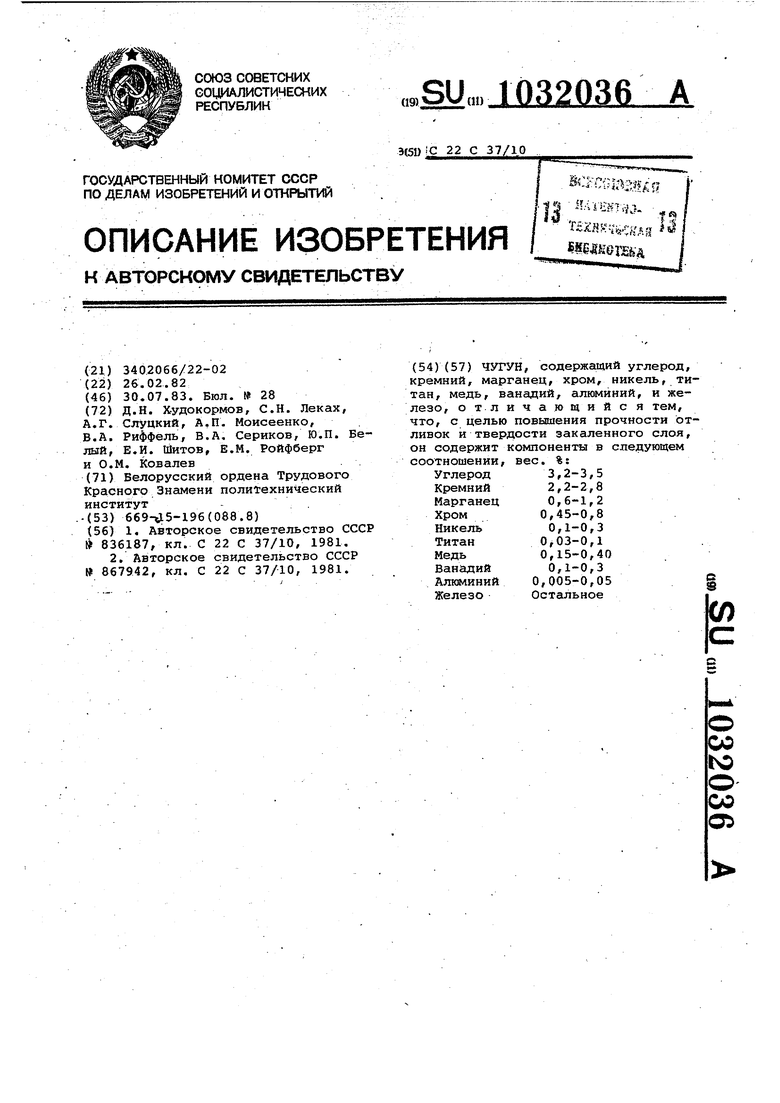

ЧУГУН, содержащий углерод, кремний, марганец, хром, никель, титан, медь, ванадий, алюминий, и железо, отличаю щийс я тем, что, с целью повышения прочности отливок и твердости закаленного слоя, он содержит компоненты в следующем соотношении, вес. %: 3,2-3,5 Углерод 2,2-2,8 Кремний 0,6-1,2 Марганец 0,45-0,8 Хром 0,1-0,3 Никель 0,03-0,1 Титан 0,15-0,40 Медь 0,1-0,3 Ванадий 0,005-0,05 Алюминий Железо Остальное

Известный Средний.

Предлагаемый Нижний Средний Верхний

42 45 47 48

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугун | 1979 |

|

SU836187A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Износостойкий чугун | 1979 |

|

SU867942A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-07-30—Публикация

1982-02-26—Подача