(54) СТА.Т1Ь

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ КОНСТРУКЦИОННАЯ С ВЫСОКОЙ УДАРНОЙ ВЯЗКОСТЬЮ ПРИ КРИОГЕННЫХ ТЕМПЕРАТУРАХ | 2009 |

|

RU2414520C1 |

| Сталь | 1983 |

|

SU1109467A1 |

| Малокремнистая судостроительная сталь | 2016 |

|

RU2630086C1 |

| СТАЛЬ | 1991 |

|

RU2016127C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259418C2 |

| Способ производства высокопрочного хладостойкого листового проката | 2023 |

|

RU2806645C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| Сталь | 2021 |

|

RU2784363C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| ВЫСОКОПРОЧНАЯ СВАРИВАЕМАЯ ХЛАДОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2019 |

|

RU2731223C1 |

I

Изобретение относится к метал1лургии, в частности к безникельным немагнитным сталям.

Наиболее близкой к предлагаемой является сталь Til следующего химического состава,- вес.%:

Углерод0,03 - 0,15

Марганец18 - 25

Кремний0,3-2,0

1 -0,3

ВанадийО, 0,05 - 0,12

Азот 0,1 - 0,3.,

Мышьяк

Остальное

Железо

Недостатки известной стали - высокий порог хладноломкости, т.е. низкая ударная вязкость при отрицательных температурах до , и относительно невысокая пластичность.

Указанные недостатки не позволяют применять известную сталь для изготовления ответственных деталей, работающих при отрицательных температурах.

Цель изобретения - повьшение ударной вязкости и пластичности ста ли при сохранении прочности при тем.пературах - 70°С.

Поставленная цель достигается тем, что сталь, содержащая углерод, марганец, ванадий и железо, дополнительно содержит кобальт при следутощем соотношении компонентов, вес.%:

Углерод 0,05 - О,15 Марганец 18 - 22 Ванадий 0,3 - 0,5 Кобальт 0,4 - 0,8

15 ЖелезоОстальное

Содержание марганца в пределах 18-22 вес.% обеспечивает получение структуры стали с высокими значениями пределов прочности и текучести.

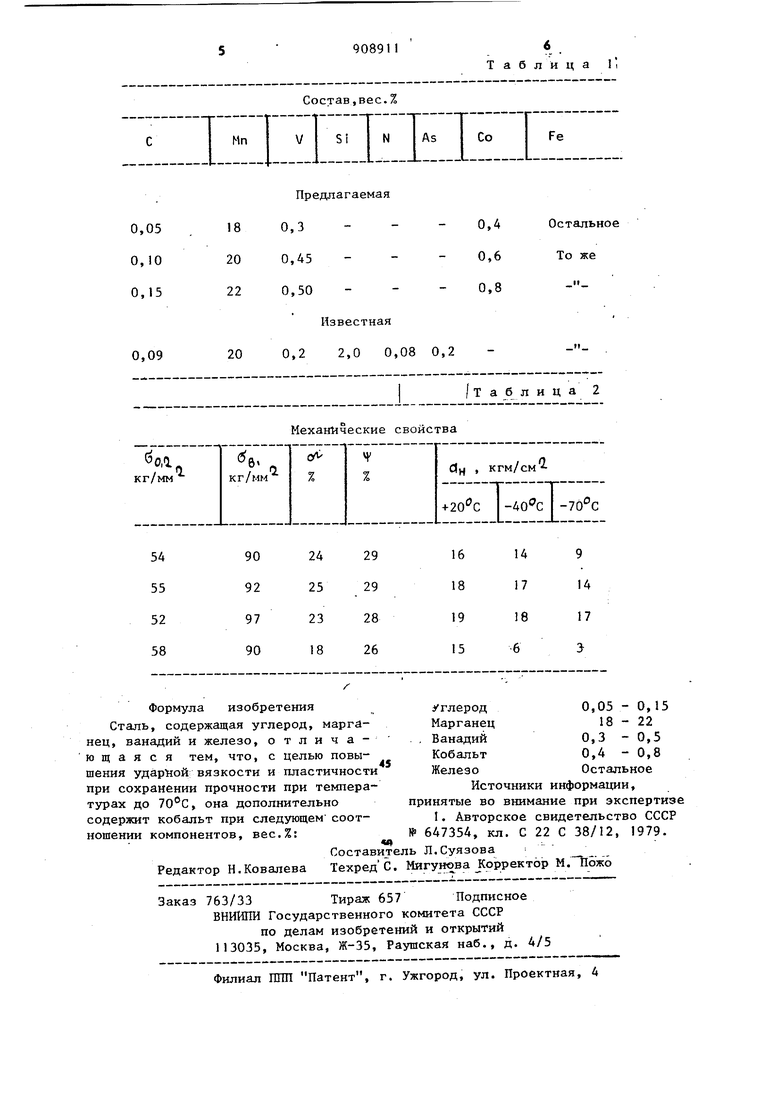

20 Как увеличение содержания марганца выше 22 вес.%, так и его снижение ниже 18 вес.%, приводит к падению прочностных характеристик. 3 Введение углерода в количестве 0,05-0,15 вес.% вызывает повышение прочностных характеристик стали,за счет изменения фазового состава сплава, так и за счет упрочнения 3 - и - твердых растворов марган ца в железе. Снижение содержания угпероца ниже 0,05 вес.% приводит к уменьшению предела прочности стали. Увеличение содержания углерода выше 0,15 вес,% хотя и повьппает пре дел прочности, однако существенно снижает значения углерода предела текучести и характеристик пластичности. Присутствие ванадия в количестве 0,3-0,5 вес.% способствует повьшени пределов прочности и текучести ста ли, как за счет образования дисперс ных упрочняющих карбидов ванадия, так и за счет снижения содержания углерода в к -фазах. Снижение содержания ванадия ниже 0,2 вес.% сопровождается уменьшение количества мелкодисперсных упрочняю щих карбидов и увеличением содержания углерода в -и -фазах, и таким образом, приводит к падению пределов прочности и текучести. Уве личение содержания ванадия выше 0,5 вызывает выделение карбидов по границам зерен, что вызывает охрупчивание стали. Оптимальная добавка кобальта находится в пределах 0,4-0,8 вес.%. Уменьшение его содержания ниже 0,4 вес.% приводит к повышению порога хладноломкости, т.е. к резкому падению ударной вязкости при отрицательных температурах. Введение кобальта в количестве, превышакицем 0,8 вёс.%, хотя и приво дит к понижению порога хладноломкос ти, однако сопровождается падением пластичности стали. Опытные стали выплавляют в откры той индукционной электропечи емкостью 20 кг с основной футеровкой на основе электролитических марганца и кобальта. Разливку осуществляю в чугунные изложницы, прогретые до 200°С. 4 Химический состав выплавленных сплавов предлагаемой и известной сталей приведен в табл.1. Полученные стали подвергают термической обработке по режимам: закалка от 1000, 1050, 1100, 1150°С с выдержкой 30 мин. и охлаждением в во- ; де. Испытания механических свойств проводят с использованием основных типов разрывных по ГОСТ 1497-73 и ударных по 9454-78 образцов. Наилучшие значения механических свойств опытных сталей получают после термообработки по режиму: закалка С1,т 1000°С и рьщержкой 30 мин. Механические свойства сталей при ведены в та1бл.2. Как видно из табл.2 значения ударной вязкости, особенно при отрицательных температурах,а также значения характеристик пластичности предлагаемой стали значительно превьшают те же величины известной стали. Маломагнитная высокомарганцевая сталь используется в основном виде толстых листов для изготовления корпусов морских судов. при производстве особо ответственных деталей используются стали,которые при температуре - , минимальной расчетной температуре, имеют ударную вязкость не ниже 5 кгм/см. Температура, при которой ударная вязкость снижается до указаня19 го значения, принята в качестве условного порога хладноломкости сталей, используемых в виде готового проката. Данные табл.2 показьшают, что порог хладноломкости известной стали равен - 45°С, а порог хладноломкости предлагаемой суали находится в районе - 120с. Ударная вязкость предлагаемой стали при температуре - составляет 15 кгм/см, что значительно превышает минимальное допустимое значение 5 кгм/см ударной вязкости для деталей ответственного назначения, а также значение 3,5 кгм/см этой характерис- ТИКИ известной стали.

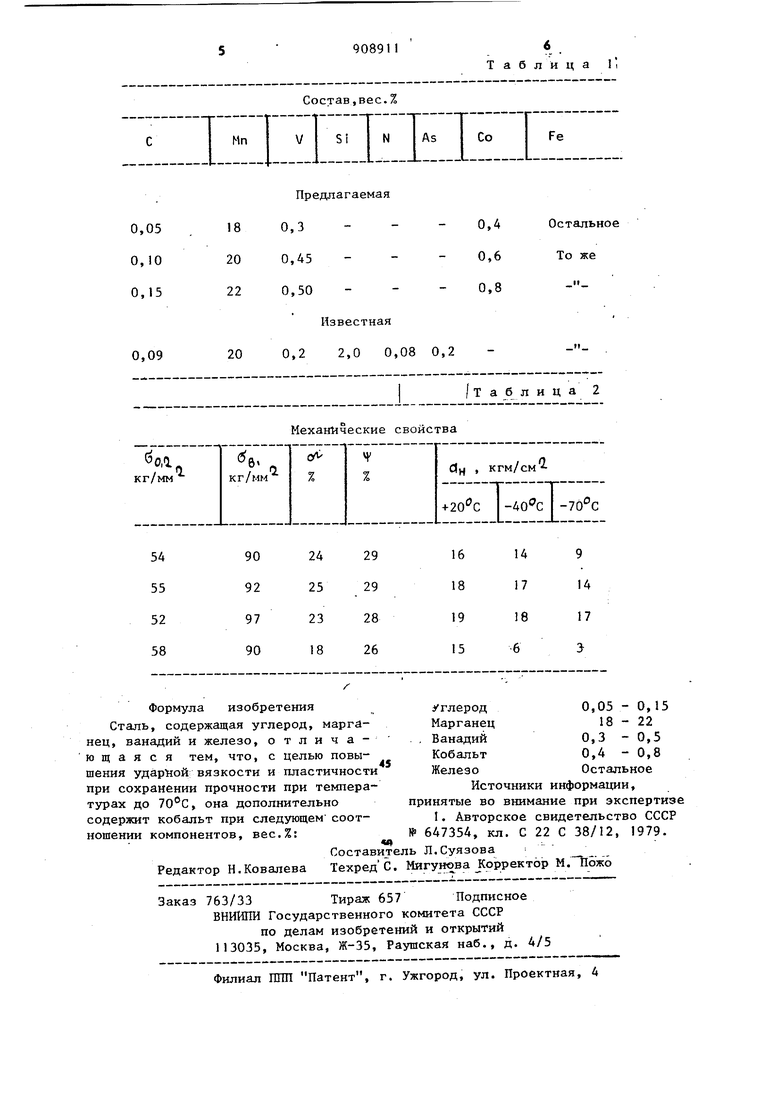

Состав,вес.%

Предлагаемая

18 0,3 - - 20 0,45 - 22 0,50 -

Известная

200,2 2,0 0,080,2

Механические свойства

Таблица Г

Таблица 2

Авторы

Даты

1982-02-28—Публикация

1980-07-28—Подача