Изобретение относится к области металлургии, в частности к производству высокопрочного листового проката из стали класса прочности 800 и более МПа с хладостойкостью до минус 70°С, и может быть использовано в судостроении, мостостроении, машиностроении, например, при производстве подъемных механизмов, средств транспортировки грузов, работающих в экстремальных условиях Крайнего Севера.

Известен способ производства листовой стали с высокой износостойкостью из стали следующего химического состава, мас. %:

Известный способ производства включает непрерывную разливку стали в слябы, нагрев, многопроходную горячую прокатку листов и последующую закалку водой. При этом нагрев слябов производят в интервале температур 1180-1250°С, температуру конца чистовой прокатки устанавливают не выше 960°С, закалку, в том числе с прокатного нагрева, осуществляют при температуре 920-970°С. Дополнительно возможно проведение отпуска после закалки при температуре 150-250°С (пат. РФ №2625861, C21D 8/02).

Недостаток известного способа заключается в получении низких прочностных свойств листового проката, в связи с чем не обеспечивается заданный комплекс механических свойств. Кроме того, недостаточная стабильность характеристик работоспособности листового проката при температурах ниже минус 40°С не позволяет использовать данный прокат в условиях низких температур.

Наиболее близким аналогом к заявляемому изобретению является способ производства высокопрочного хладостойкого листового проката из низколегированной стали, включающий непрерывную разливку стали в слябы, их нагрев в интервале температур 1180-1250°С, многопроходную горячую прокатку листов, закалку водой при температуре 920-970°С с последующим отпуском, при этом непрерывную разливку стали осуществляют из стали следующего химического состава, мас. %:

при этом температуру конца чистовой прокатки устанавливают от 860 до 980°С, а отпуск проводят при температуре 500-650°С (пат. РФ №2674797, C21D8/02, С22С38/00).

Недостатком известного способа заключается в низком уровне ударной вязкости стали при отрицательных температурах, а также формировании низких прочностных и пластических свойств стали при температуре до минус 70°С.

Техническая проблема, решаемая заявляемым изобретением, заключается в производстве высокопрочного хладостойкого листового проката для изготовления изделий ответственного назначения, эксплуатируемых в условиях Крайнего Севера.

Технический результат, обеспечиваемый изобретением, заключается в получении требуемого комплекса механических свойств проката (предел текучести не менее 800 МПа, временное сопротивление разрыву 950-1200 МПа) путем подбора оптимального химического состава стали и рационального режима ее термической обработки.

Поставленный результат достигается тем, что в способе производства высокопрочного хладостойкого листового проката, включающем разливку стали в слябы, нагрев в интервале температуры 1180-1250°С, многопроходную горячую прокатку листов, закалку водой с последующим отпуском, согласно изменению, осуществляют непрерывную разливку из стали следующего химического состава, мас. %:

при этом закалку проводят при температуре 850-950°С, а отпуск при температуре 450-550°С.

После прокатки в стали заявляемого состава формируется мелкодисперсная микроструктура, а последующая термическая обработка позволяет получить заданные и равномерные свойства. Заявляемый химический состав стали выбран с учетом следующих особенностей.

Углерод в стали в заявляемом диапазоне выбран с целью обеспечения пластичности, снижения хрупкости и исключения вероятности образования холодных трещин. Его содержание в стали не должно превышать 0,28%. В то же время при концентрации углерода менее 0,18% не достигается требуемая прочность и твердость стали.

Кремний раскисляет сталь, упрочняет ферритную матрицу, снижает хладостойкость стали. При содержании кремния менее 0,40% прочность стали ниже допустимой, а при концентрации более 0,65% снижается ударная вязкость и пластичность стали, что приводит к ее охрупчиванию.

Марганец в стали содержанием 1,10-1,60% обеспечивает раскисление стали. В заявляемом количестве он растворяется в феррите, входит в карбиды в качестве легирующего элемента и тем самым обеспечивает высокую прочность стали. При содержании марганца менее 1,10% упрочняющий эффект от него недостаточен. А при содержании марганца свыше 1,60% приводит к увеличению доли перлитной составляющей без существенного изменения структуры и, следовательно, к упрочнению стали с ухудшением вязкости и хладостойкости.

Как известно основными факторами упрочнения (повышения предела текучести) являются твердорастворное, дислокационное, субструктурное и дисперсионное упрочнение. Повышение предела текучести стали обычно приводит к увеличению склонности к хрупким разрушениям. Единственным механизмом, который одновременно с приростом предела текучести вызывает повышение хладостойкости, является измельчение действительного зерна. Измельчение структуры достигается применением легирования ванадием, ниобием, бором, которые, образуя мелкодисперсные карбиды, препятствуют росту зерна аустенита при нагреве и оказывают тормозящее действие на собирательную рекристаллизацию при высокотемпературной стадии прокатки.

Легирование молибденом применяется для повышения прочности и вязкости стали за счет измельчая зерна микроструктуры. При содержании молибдена менее 0,01% прочность стали ниже требуемого уровня, а увеличение его содержания более 0,30% ухудшает пластичность и приводит к перерасходу легирующих элементов.

Ванадий повышает твердость и прочность, измельчает зерно, увеличивает плотность стали, так как является хорошим раскислителем. Содержание ванадия более 0,01% может приводить к снижению хладостойкости.

Введение ниобия в состав стали применяют для дисперсионного упрочнения стали, а также для эффективного повышения ее вязкости за счет измельчения зерен. Содержание ниобия в количестве не более 0,01% обусловлено экономией дорогостоящего легирующего элемента.

Легирование бором повышает упрочняемость при закалке, повышает прокаливаемость, прочность и износостойкость стали, измельчает микроструктуру. При содержании бора менее 0,001% его влияние незначительно. Однако увеличение содержания бора более 0,005% приводит к появлению по границам зерен избыточных фаз (боридов), что снижает ударную вязкость стали при отрицательных температурах.

Алюминий - один из элементов, повышающих вязкостные свойства и коррозионную стойкость стали. Содержание в заявляемом диапазоне алюминия способствует получению мелкозернистой структуры. При концентрации алюминия менее 0,02% его положительное влияние не проявляется, а ограничение его содержания не более 0,05% связано с предупреждением образования неметаллических включений.

Хром повышает способность сталей к термическому упрочнению, их стойкость к коррозии и окислению. При содержании хрома свыше 0,30% приведет к ухудшению пластичности металла из-за роста карбидной фазы.

Никель в наибольшей степени понижает хладноломкость стали и полностью растворим в железе, поскольку имеет близкое кристаллическое строение решетки. Никель не относится карбидообразующим элементам, он находится в твердом растворе феррита или аустените, упрочняя феррит, повышая его вязкость и способствуя снижению порога хладноломкости. Содержание никеля в стали не должно превышать 0,30%, что связано с его дефицитностью.

Добавление меди в пределах до 0,10%, повышает прочность и коррозионную стойкость стали. Увеличение содержание меди нецелесообразно ввиду дополнительных экономических затрат, а также вероятности возникновения красноломкости.

Титан является сильным карбонитридообразующим элементом, обеспечивая получение ячеистой дислокационной микроструктуры стали, с сочетанием высокой ударной вязкости и высоких прочностных свойств металла при пониженных температурах. При содержании титана выше 0,01% избыточное количество образующихся карбонитридов упрочняет сталь и снижает пластичность, что приводит к снижению вязкостных свойств металла.

Азот приводит к образованию мелкодисперсных нитридов по границам зерен, препятствующих их росту, позволяет повысить предел текучести и ударную вязкость металла. Повышенное количество азота вызывает деформационное старение. Также ограничение содержания азота обусловлено необходимостью получения заданного уровня пластичности и вязкости стали.

Сера, практически не растворяясь в феррите, скапливается в виде сульфидов располагающихся по границам зерен, являясь концентраторами напряжений, вокруг которых возникают и развиваются трещины. Такие сульфиды вредны с точки зрения хладостойкой стали, так как приводят к ослаблению границ зерен и затрудняет пластическую деформацию. При концентрации серы не более 0,005% ее отрицательное влияние на свойства стали незначительно.

Увеличение содержания фосфора приводит к снижению ударной вязкости при отрицательных температурах, оказывая резко отрицательное действие на хладостойкость стали. При концентрации фосфора не более 0,013% его отрицательное влияние на свойства стали незначительно.

Таким образом заявляемый химический состав стали обеспечивает наиболее стабильный уровень механических свойств и хладостойкости при температуре до минус 70°С.

Заявляемые режимы термической обработки обусловлены следующими особенностями. Нагрев слябов из стали заявленного химического состава до температуры не ниже 1180°С обеспечивает ее аустенитизацию, полное растворение в аустенитной матрице сульфидов, фосфидов, нитридов, легирующих и примесных соединений, карбонитридных упрочняющих частиц. Благодаря этому повышается технологическая пластичность и деформируемость стали при прокатке. Нагрев слябов выше 1250°С нецелесообразен из-за чрезмерного роста аустенитного зерна и энергетических затрат.

Закалка водой горячекатаных листов осуществляется с температуры 850-950°С. Температура менее 850°С не обеспечивает стабильного получения заданных прочностных свойств, а температура выше 950°С приводит к недопустимому снижению ударной вязкости листовой стали при низких температурах.

Для снижения или полного устранения внутренних напряжений, уменьшения хрупкости и получения требуемой структуры и механических свойств закаленной стали, ее подвергают отпуску в интервале температур 450-550°С. Указанный интервал температур обеспечивает получение наилучшего сочетания прочности и вязкости. В результате происходит практически полное снятие внутренних напряжений и образование структур в виде сорбита и троостита отпуска в зависимости от температуры.

Отпуск закаленных листов при температуре выше 550°С нецелесообразен, так как снижает прочностные свойства листового проката ниже допустимого уровня. Температура отпуска ниже 450°С не достигается уровень пластических и вязкостных свойств высокопрочных листов, что уменьшает их выход годного.

Таким образом, заявляемые температурные режимы производства листового проката позволяют сформировать оптимальный фазовый состав с высоким комплексом эксплуатационных и механических свойств стали.

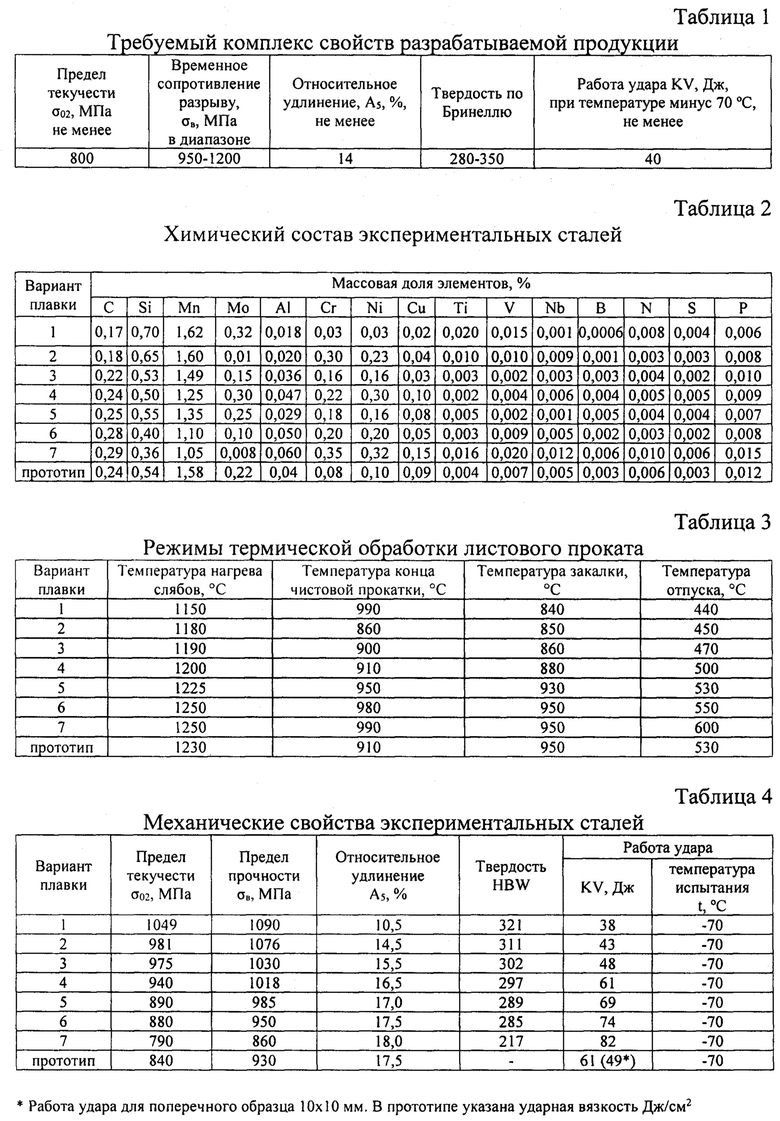

Требуемый комплекс свойств горячекатаных листов в состоянии поставки приведен в табл. 1.

Пример осуществления способа

Выплавку стали выбранных систем легирования осуществляли с использованием вакуумной индукционной печи ZG-0.06L. В качестве исходной металлошихты использовалось технически чистое железо (Армко-железо). Для обеспечения требуемого химического состава в расплав вводились легирующие добавки в виде ферросплавов или чистых металлов (табл. 2).

Нагрев заготовок под прокатку производился в электрической камерной печи с выкатным подом ПВП-300. Температура нагрева металла под прокатку составляла 1180-1250°С. Заготовки загружались в разогретую печь, время выдержки определялось из расчета 2,5 минуты на 1 мм толщины.

Обжатие слитков проводили с применением гидравлического пресса (черновая стадия) и одноклетьевого реверсивного стана горячей прокатки 500 ДУО (чистовая стадия). Температура конца чистовой стадии прокатки варьировалась в диапазоне от 860 до 980°С.

Термическую обработку (дополнительный нагрев под закалку, отпуск) проката осуществляли в электрической камерной печи по режимам закалки с температуры 850-950°С и последующим отпуском при температуре 450-550°С (табл. 3).

Результаты анализа полученных микроструктур образцов свидетельствуют, что после операции закалки все образцы имеют преимущественно структуру мелкодисперсного реечного мартенсита. После отпуска при температуре 450°С в основном сохраняется реечное строение α-фазы, но в некоторых участках происходит ее разрушение. Такую структуру принято идентифицировать как троостомартенсит отпуска. С повышением температуры отпуска с 450 до 550°С микроструктура стали отличается увеличением областей, в которых наблюдается разрушение реечного строения, и появлением большего количества карбидных частиц округлой формы, что говорит о начале их сфероидизации при этой температуре отпуска. Такую структуру можно идентифицировать как троосто-сорбит отпуска.

Далее из полученных раскатов изготавливались образцы для проведения механических испытаний на растяжение, твердость и ударный изгиб (табл. 4).

Механические свойства определяли по стандартным методикам:

- испытания на растяжение проводили по ГОСТ 1497-84;

- испытания на ударный изгиб проводили в соответствии с ГОСТ 9454-78 на образцах с V-образным надрезом при температуре -70°С;

- испытание на твердость по Бринеллю проводили в соответствии с ГОСТ 9012-59.

Результаты испытаний, представленные в таблице 3, показали, что в листовой стали, полученной по предложенному способу (опыты №2-6), достигается сочетание необходимых прочностных, пластических и вязкостных свойств. В случаях отклонений от заявленных параметров (опыты №1 и 7), а также при использовании способа по прототипу не обеспечивается заявленный комплекс механических свойств.

Таким образом, заявляемое изобретение обеспечивает достижение высокого уровня механических характеристик: временное сопротивление разрыву 950-1200 МПа; относительное удлинение не менее 14%; твердость по Бринеллю 280-350 ед, а также повышенной хладостойкости до минус 70°С (работа удара KV-70 не менее 40 Дж).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства листового проката из хладостойкой стали | 2022 |

|

RU2792917C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| Способ производства хладостойкого листового проката с твердостью 450-570 HBW | 2023 |

|

RU2809017C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

| Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали | 2023 |

|

RU2808637C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ЛИСТОВОЙ СТАЛИ | 2015 |

|

RU2599654C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛЕМЕНТОВ КОНСТРУКЦИЙ НЕФТЕГАЗОПРОВОДОВ | 2012 |

|

RU2500820C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2013 |

|

RU2533469C1 |

Изобретение относится к области металлургии, а именно к производству листового проката из хладостойкой стали класса прочности 800-950 МПа, применяемого для объектов металлургической промышленности, транспортного и тяжелого машиностроения, производства подъемных механизмов и средств транспортировки грузов, работающих в экстремальных условиях Крайнего Севера. Выплавляют сталь следующего состава, мас.%: углерод 0,18-0,28, кремний 0,40-0,65, марганец 1,10-1,60, молибден 0,01-0,30, алюминий 0,02-0,05, хром 0,16-0,30, никель 0,16-0,30, медь не более 0,10, титан до менее 0,01, ванадий не более 0,01, ниобий до менее 0,01, бор 0,001-0,005, сера не более 0,005, фосфор не более 0,013, азот 0,001-0,008, железо - остальное. Осуществляют непрерывную разливку стали в слябы, их нагрев в интервале температур 1180-1250°С, многопроходную горячую прокатку листов и закалку водой при температуре 850-950°С с последующим отпуском при температуре 450-500°С. Обеспечивается получение листового проката с требуемым уровнем механических свойств и хладостойкостью до минус 70°С. 4 табл.

Способ производства высокопрочного хладостойкого листового проката, включающий непрерывную разливку стали в слябы, их нагрев до температуры 1180-1250°С, многопроходную горячую прокатку листов, закалку водой с последующим отпуском, отличающийся тем, что осуществляют непрерывную разливку стали, содержащей, мас.%:

при этом закалку проводят в интервале температур 850-950°С, а отпуск при температуре 450-550°С.

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2674797C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ СТАЛИ С ВЫСОКОЙ ИЗНОСОСТОЙКОСТЬЮ | 2016 |

|

RU2625861C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2023-11-02—Публикация

2023-01-30—Подача