1

Изобретение относится к устройствам и оборудованию для проведения процессов термообработки материалов, в частности к контейнерам для обжига углеродных формованных заготовок.

Цель изобретения - увеличение производительности обжиговой камеры и улучшение условий труда при загрузке и выгрузке заготовок.

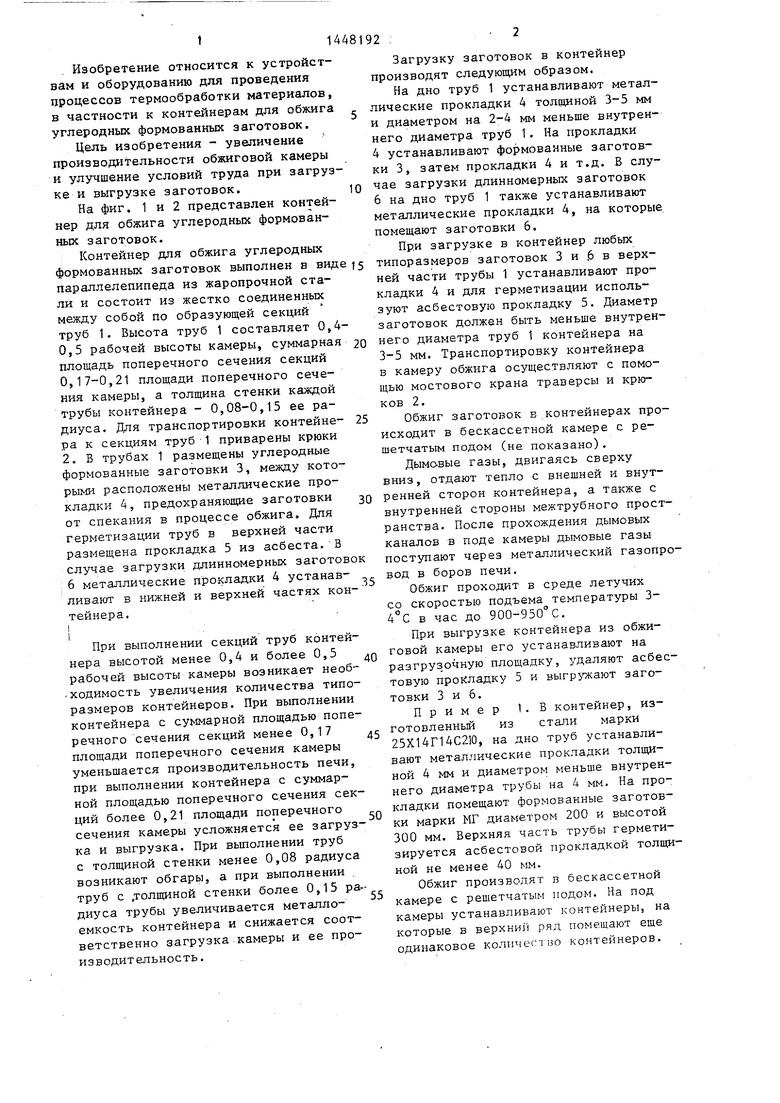

На фиг. 1 и 2 представлен контейнер для обжига углеродных формованных заготовок.

Контейнер для обжига углеродных формованных заготовок выполнен в виде параллелепипеда из жаропрочной стали и состоит из жестко соединенных между собой по образующей секций труб 1. Высота труб 1 составляет 0,4- 0,5 рабочей высоты камеры, суммарная площадь поперечного сечения секций 0,17-0,21 площади поперечного сечения камеры, а толщина стенки каждой трубы контейнера - 0,08-0,15 ее радиуса. Для транспортировки контейне- ра к секциям труб 1 приварены крюки 2. В трубах 1 размещены углеродные формованные заготовки 3, между которыми расположены металлические прокладки 4, предохраняющие заготовки от спекания в процессе обжига. Для герметизации труб в верхней части размещена прокладка 5 из асбеста. В случае загрузки длинномерных заготово 6 металлические прокладки 4 устанав- ливают в нижней и верхней частях контейнера.

I

I .

При выполнении секций труб контейнера высотой менее 0,4 и более 0,5 рабочей высоты камеры возникает необ- - ходимость увеличения количества типоразмеров контейнеров. При выполнении контейнера с суммарной площадью поперечного сечения секций менее 0,17 площади поперечного сечения камеры уменьщается производительность печи, при выполнении контейнера с суммарной площадью поперечного сечения секций более 0,21 площади поперечного сечения камеры усложняется ее загрузка и выгрузка. При выполнении труб с толщиной стенки менее 0,08 радиуса возникают обгары, а при выполнении . труб с .толщиной стенки более 0,15 ра- диуса трубы увеличивается металлоемкость контейнера и снижается соответственно загрузка камеры и ее производительность.

92 . 2

Загрузку заготовок в контейнер производят следующим образом.

На дно труб 1 устанавливают металлические прокладки 4 толщиной 3-5 мм и диаметром на 2-4 мм меньще внутреннего диаметра труб 1. На прокладки 4 устанавливают формованные заготовки 3, затем прокладки 4 и т.д. В случае загрузки длинномерных заготовок 6 на дно труб 1 также устанавливают металлические прокладки 4, на которые, помещают заготовки 6.

При загрузке в контейнер любых типоразмеров заготовок 3 и .6 в верхней части трубы 1 устанавливают прокладки 4 и для герметизации используют асбестовую прокладку 5. Диаметр заготовок должен быть меньще внутреннего диаметра труб 1 контейнера на 3-5 мм. Транспортировку контейнера в камеру обжига осуществляют с помощью мостового крана траверсы и крюков 2.

Обжиг заготовок в контейнерах происходит в бескассетной камере с решетчатым подом (не показано).

Дымо-вые газы, двигаясь сверху вниз, отдают тепло с внешней и внутренней сторон контейнера, а также с внутренней стороны межтрубного пространства. После прохождения дымовых каналов в поде камеры дымовые газы поступают через металлический газопровод в боров печи.

Обжиг проходит в среде летучих со скоростью подьема температуры 3- в час до 900-950°С.

При выгрузке контейнера из обжиговой камеры его устанавливают на разгрузочную площадку, удаляют асбестовую прокладку 5 и выгр жают заготовки 3 и 6.

Пример 1. В контейнер, из- готовленньй из стали марки 25Х14Г14С2Ю, на дно труб устанавливают металлические прокладки толщиной 4 мм и диаметром меньше внутренего диаметра трубы на 4 мм. На проладки помещают формованные заготови марки МГ диаметром 200 и высотой 300 мм. Верхняя часть трубы герметизируется асбестовой прокладкой толщиой не менее 40 мм.

Обжиг производят в бескассетной амере с рещетчатым подом. На под амеры устанавливают контейнеры, на оторые в верхний ряд помещают еще динаковое количество контейнеров.

Поперечное сечение контейнеров изменяется в зависимости от размеров заготовки.

Скорость подъема температуры до 950°С составляет .

Высота труб составляет 0,45 рабочей высоты камеры, суммарная площадь поперечного сечения секций сварных труб равна 0,19 площади горизонтального сечения камеры, площадь поперечного сечения межтрубного пространства составляет 0,4 площади поперечного сечения одной трубы, а толщина стенки трубы составляет О,1 радиуса трубы контейнера.

Пример 2-5. Выполнены аналогично примеру 1, за исключением соотношений конструкции контейнера, размеров заготовок.

Пример 6. Обжиг заготовок в бескассетных камерах осуществляют в металлических контейнерах прямоугольного сечения.

На дно ящика засыпают слой пере- сьшочного углеродного материала толщиной 100 мм, на.которьй устанавливают ряд заготовок с расстоянием между ними 30 мм. Заготовки нижнего ряда также засьтают засыпкой и устанавливают следующий ряд. Толщина слоя пересьшки между рядаъда составляет 50 мм.

Контейнеры устанавливают в два ряда по высоте.

Результаты проведенных исследований П 2 иведены в таблице.

48192

Предлагаемая конструкция контейнера для обжига углеродных формованных заготовок позволяет увеличить загрузку камеры, снизить запыленность на рабочих местах за счет исключения использования углеродсодержащей заг сьшки. При этом повышается произ1во- дительность печи, выход годной про- 1Q дукции за счет создания равномерного °по высоте и сечению заготовок температурного поля, а также достигается возможность механизации погрузочно- разгрузочных работ.

15

Формула изобретения

1. Контейнер для обжига углеродных формованных заготовок в виде па20 раллелепипеда из жаропрочной стали, отличающийся тем, .что, с целью увеличения производительности обжиговой камеры и улучшения условий труда при загрузке и выгрузке

25 заготовок, контейнер выполнен в виде жестко соединенных между собой по образующей секций труб, при этом высота труб составляет 0,4-0,5 рабочей высоты камеры, а суммарная площадь попе30 речного сечения секций составляет 0,17-0,21 площади поперечного сече- ния камеры.

35

2. Контейнер по п. 1, о т л и- чающийся тем, что толщина стенки каждой трубы контейнера составляет 0,08-0,15 ее радиуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Печь для обжига углеродных заготовок | 1986 |

|

SU1399626A1 |

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК | 1989 |

|

RU2022921C1 |

| Способ загрузки кассет камер обжиговых печей колодцевого типа | 1978 |

|

SU792058A1 |

| Способ обжига углеродных заготовок | 1986 |

|

SU1411278A1 |

| Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига | 1989 |

|

SU1685868A1 |

| Контейнер для обжига углеродных заготовок | 1990 |

|

SU1786361A1 |

| Печь для обжига углеродных заготовок | 1980 |

|

SU991119A1 |

| Способ получения углеграфитовых изделий и контейнер для размещения и обжига коксопековых заготовок | 1979 |

|

SU865789A1 |

| Способ обжига углеродсодержащих формованных заготовок | 1983 |

|

SU1161462A1 |

| СПОСОБ ОБЖИГА КРУПНОГАБАРИТНЫХ ЗАГОТОВОК МЕЛКОЗЕРНИСТОГО ГРАФИТА ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 2014 |

|

RU2559966C1 |

Изобретение относится к устройствам и оборудованию для проведения процессов термообработки материалов, в частности к контейнерам для обжига углеродных формованных заготовок. Цель изобретения - увеличение производительности обжиговой камеры и . улучшение условий труда при загрузке и выгрузке заготовок. Для этого контейнер выполнен в виде параллелепипеда и состоит из жестко соединенных между собой по образующей секций труб, высота которых составляет 0,4-0,5 рабочей высоты камеры, а марная площадь поперечного сечения секций составляет 0,17-0,21 площади поперечного сечения камеры. Толщина стенки каждой трубы контейнера составляет 0,08-0,15 ее радиуса. При обработке заготовок в контейнерах повьшается равномерность нагрева заготовок, улучшаются условия труда, снижается запьшенность на рабочих местах в результате исключения использования углеродсодержащей засыпки, при этом повышается производительность печи и выход годной продукции. 1 з.п. ф-лы, 2 ил., 1 табл. (Л с XI ю SD Фи.2.

0,45

0,4

0,5

0,3

0,19 0,17 0,21 0,15

0,4 0,3 0,5 0,2

0,9

0,98

0,9

0,9

92,0 91,0 89,0 88,0

0,6

. 0,25 0,6

6

(прототип)

Примечание. Объем контейнеров во всех примерах одинаковый. (1405 х

X 1405 X 1 700 мм). Загружают во все контейнеры марку МГ (d 200 мми h 300 мм) , а во втором примере -марку МГ . (d 208 мм и h 400 ш).

Фиг.1

Продолжение таблицы

0,15 0,9

3,4

87,0

0,4

32

83,0

| Контейнер для обжига углеродсодержащих заготовок | 1983 |

|

SU1167410A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-12-30—Публикация

1986-11-25—Подача