Иэобрет«1ив относится к технике дис п гирования электропроводных жидкосте в может найти применение в процессах получения моногранулированного сырья, для рдаа литейных и металлургических щюиессов например, моногранул из алюмнння, меда, железа, а также сырья на 1фшоев при получении флюсованнс п1Х олокй в радиотехнической щюмышлеввости.

Изаестяо устройство для получения гранул, состоящее из емкости для жидкоотг, .андукторов, охваченных индук щонеымш навалами с расположенными на вял электромагнитами, и фильер цля фсчллнрсванвя дфобяшихся струй С1 J . В ввресеченви каналов этого устройства - активной зоне развиваются пульсаций электромагнитного давления, вносящие периодические возмущения в истекакщие на фильер струи жидкости,

Такое устройство является двухфазны и в случае соаданкя промышленного варианта электрической мощностью, соизмримой с мощностью распределительной сети, будет представлять собой существенную неснкшгетричную нагрузку, что арквоякт к перекосам по напряжению, ухудшению работы асинхронных двигателей, понижению коэффициента мощности, повышению потерь я распределительных сетях и т. п. Объединение нескольких устройств с целью равномерной авгр узки трехфазной распределительной сети .потребует спет1иапьных мер по синхрони-зации их работы, что в свою очередь аатруянявт и удорожает эксплуатацию.

Так как распад жидкой струи на капл равных возможен только при строгом соответствии частоты возмущений со& гвенной, частоте продольных колебаний струи, то скорость истечения защкостъ одноаначно связана с частотой питающей сети. n teTOKjy производительность устааовкв однозначно связана с ч«::тот : мс«улщ ующих воздействий и в прототшш ограничивается частотой п таюшей сетв.

Известно также устройство для получения гранул состоящее из емкости для Ж11ДКОСТЯ, индукгсфа и йлектрмлагнита на совмешевной четырехстержневой симматрв 1ной магнитной системе, причем обмоткк 1шдукт а расположены на боковых ехерх& ях, соединены в звезду и включены на трехфазную систему с нусоидальных напряжений, а обмотка элек1фомагнита, образованного центральным стержнем, замкнута на регулируемое сопротивление, фильерный аппарат расположен в горизонтальном рабочем зазсчре электромагнита в пересечении трех индукдионных каналов, охватывающих индуктора. Конструкция устройства допускает перелив жидкости из емкости устройства в другую емкость, для этого на фильерах выполнена заглушка, а в устье одного инду&- . ШО1шовх канала установлено гнездо, в вставлен сливной металлопровоа t2 : .

В таком устройстве нельзя менять знак средних сил в активной зоне в процессе диспергирования Это КГожно ос шествить только с изменением конструкции активной зоны уст ойства. I

Кроме того, невозможно в процессе диспергирования раздельно меняггь .чину и направление переменной и средней составляющих электромаг71итаых сил

Недостатками устройства миаотся таже сравнительно малая величина модулирующего воздействия при утроенной частоте, так как взаимодействие происходит между пол&м и вызванным им же ТОКОМ} межэффективное диспергирование на частоте 5О Гц} малая область взаи.модействия поля и тока тройной частоты, что ограничивает положительное влияние на качество металла токов повьншенной частоты, наблюдаемое в инду. ционных печах.

При изменении теплового режима и режима диспергирования необходимо вест регулирование в обеих системах - системах индуктора л электромагнита одновременно, что усложняет прсдаесс управления устройством.

В таком устройстве затруднен доступ к фильерному аппарату, что усложняет визуальный контроль прсщесса образования капель и усложнена конструкция. магяито{фовода, поэтому требуются спеивальная шихтовка и индивидуальная подгонка стерзкней и ярем.

Целью HSoC je-peHBH является расширенйв Диапазона размеров моногранул и улучшение эксплуатационных характеристик устройства.

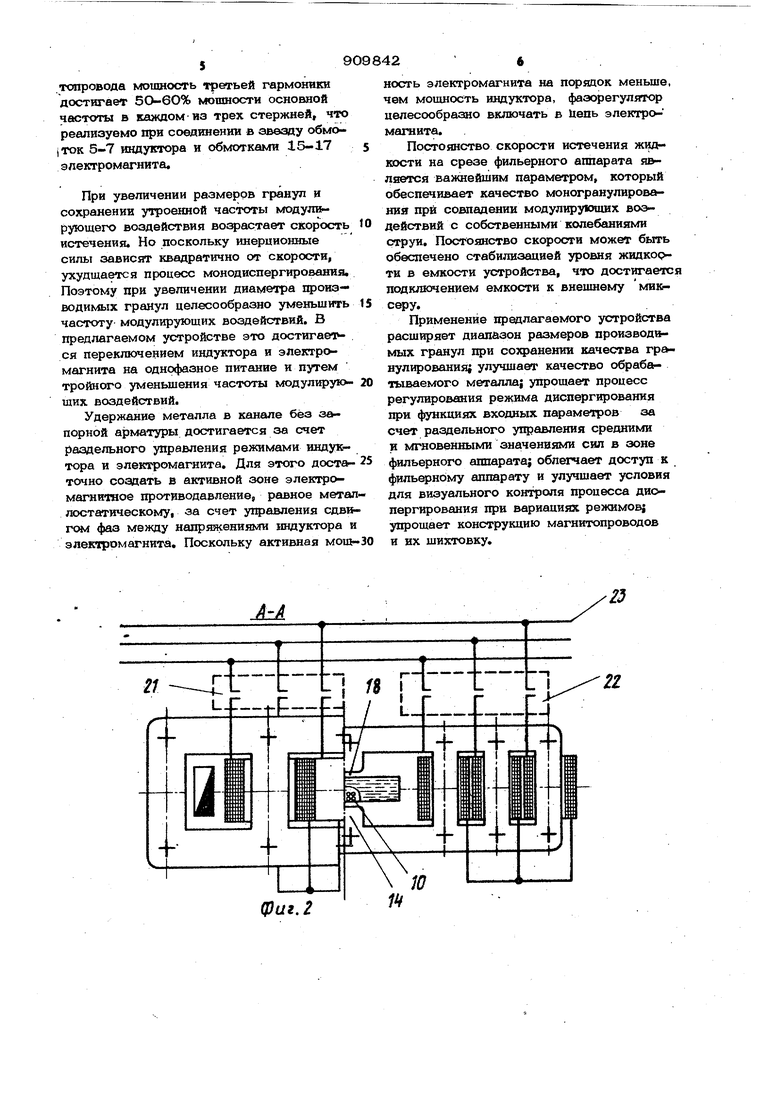

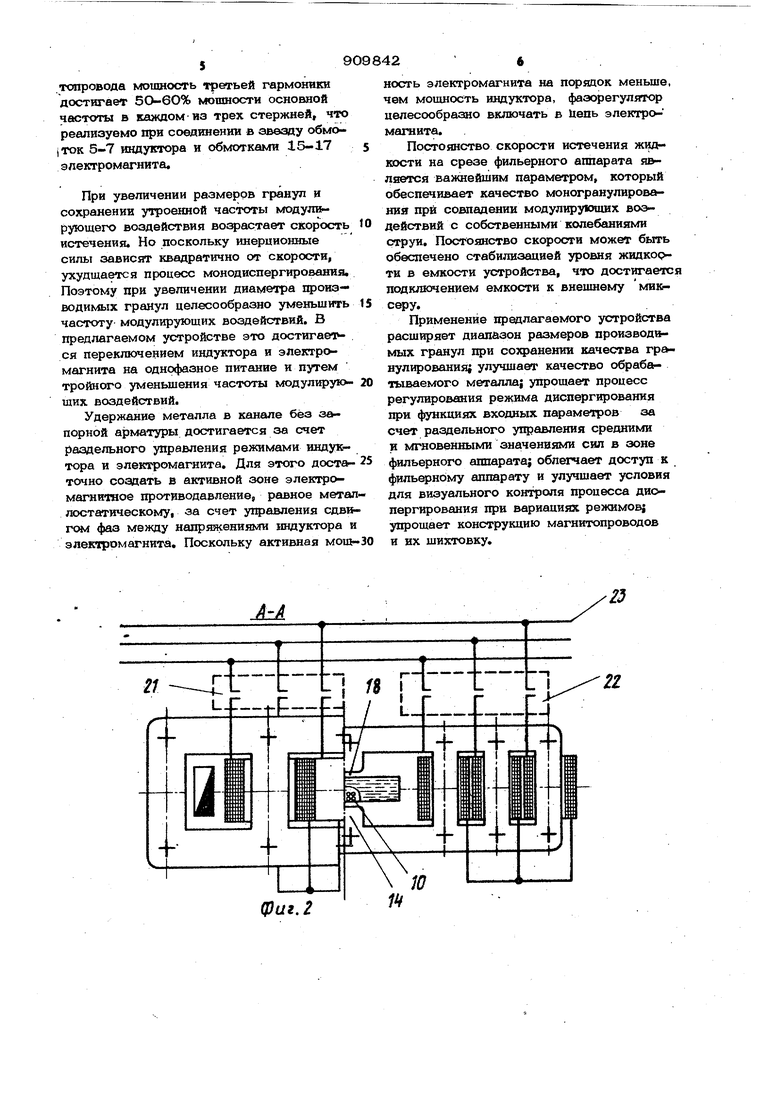

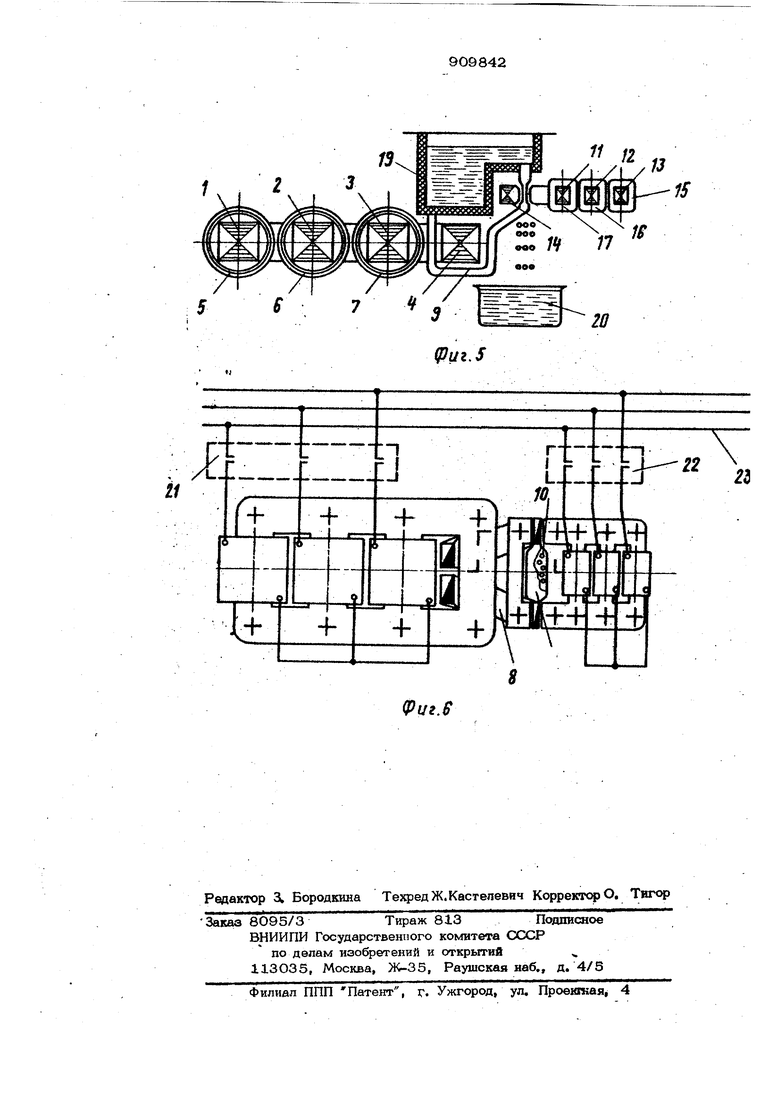

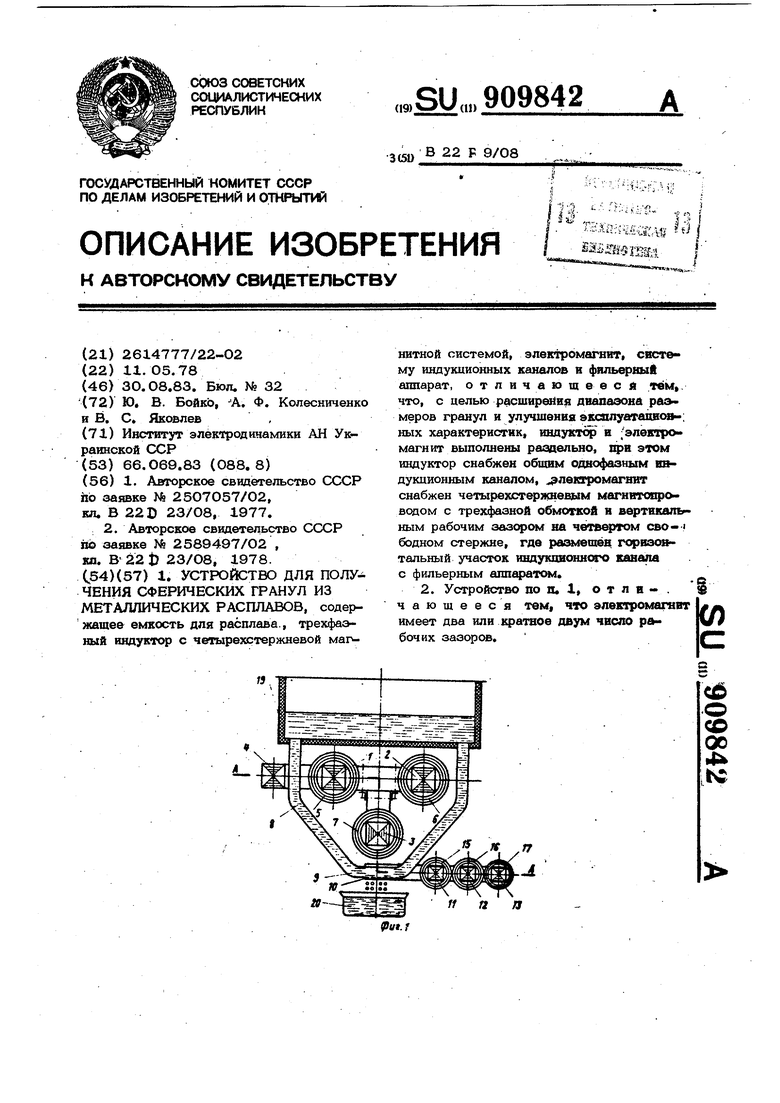

Указанная цель достигается тем, что индуктор и элввгтромагнит вьшолнены раздельно, при этом индуктор имеет обошй однофазный ицдукдионный канал, элеифомагнит снабжен четырехстержневым магнитопроводом с трехфазной обмоткой и вертикальным рабочим зазором 3. на четвёртом свободном стержне, где размещен горизонтальный участок индук ционного канала с фильерным аппаратом Кроме того, электромагнит может .иметь два или кратное двум число рабо чих зазоров. Четырехстержневые электромагнитны системы выполняют роль ферромагнитног утроителя частоты, который совмещает в себе функции согласукяцвго трансфс м тора, электрического фильтра, преобразователя числа фаз и умножителя частоты. Механизм образования модулирующег воздействия тройной частоты на жидкост основан на взаимодействии токов тройной частоты, наведенных в электро проводной жидкости индукционных канало , с полам тройной частоты в активной зоне электромагнитов, ( Раздельное расположение электромагнитных систем относетельно индукционных каналов позволяет в границах однсч:ч5 предлагаемого устройства иметь несколько модификаций, решающих раэлкчные задачи, возникающие при изменении температ фы обрабатываемого металла. На фиг, 1 изображено предлагаемое устройство; иа 4яг. 2 - разрез А-А на фнг. 1; на фвг, 3 - устройство для получения сферических гранул с вынейениымн обмотками индуктора для диспергирования тугоплавких металлов ; на фиг, 4 - то же, вид сверху} на фиг. 5 - устройство для получения сф&рических гранул, в котором электромаг нит имеет два или кратное двум число рабочих зазоров для размещения расщепленных индукционных каналов; на фиг, 6 - то же, вид сверху. Устройство для получения сферически гранул состоит из четыреястержневой пространственной магнитной системы ин дуктора, включающей четыре стержня 1 2,3,4, из которых стержни 1-3 имеют обмотки 5-7, а стержень 4 охватывает однофазный индукционный канал 8; горизонтального участка 9 |Индукционного канала; фильерного рата 1О; четырехстержневой плосвх й магнитной системы электромагнита, . включающей четыре стержня И - 14, из которых стержни 11 - 13 имеют обмотки 15 - 17, а стержень 14 выполнен с вертикальным рабочим зазором где расположена активная зона 18| емкости 19 с жидкостью; ванны 20 42 для охлаждения гранул; коммутярующей аппаратуры 21; регулирующей алпарач , ры 22, трехфазной сети 23 промышленной частоты. На фиг, 3 и 4 изое ажено устройство для получения С5ферических Гранул с йовьииенной температурой плавления, Усг ройство содержит стержни 1-3 плоского индуктора; обмотки 5-7, вынесенные из окна индукционного канала; стержень 4, охватывающий канал В; аппарат 10; три стержня 11-13 четырехстержневой плоской системы электромапнита; обмотки 15-17, расположенные на них; четвертый ра езкой стержень 14J емкость 19 с жидкостью; ванну 2 О; в1Шаратуру 21 и аппаратуру 22, трехфазную сеть 23 промышленной частоты 5О Гц. На фиг. 5 изофажено устройство для получения сферических гранул, которое состоит из четырехстержневой кой магнитной системы индуктора с тремя стержнями 1-3 и обмотками &-7; стержня 4, охватывающего расщашенныв fdfдукционные каналы 8 и 9; аппарата 1О| трех стержней 11-13 четырехотержн вой плоской магнитной системы элехтро магнита с тремя обмотками 15-17; четвертого разре ого стержня 14| « кости 19 с жидкости; ванны 20j aimapft туры 21 и аппаратуры 22, трехфазной сети 23. Устройство, приведенное иа фвг,1, в режиме диспергирования работает следующим образом. Емкость 19, канал 8, участок 0 канала 8, аппарат lO заполнены жидкое тью, обмотки 5-7, 15 - 17 яа стщрж нях 1-3, 11-13 аппаратурами 21 и 22 подключены к сети 23 синусоидальных напряжений промышленной частоты 50 Гн. В канале 8 протекают электрические токи утроенной частоты, пошертмомш щие температуру жиа кости выше точки плавления. При этом по стержню 14 и по рабочему зазору также щютекают магнигрные потоки утроенной частоты. Механизм силового вовдействия яа расплав в зоне 18 основан на взаимодействии токов тройной частоты, наведенных полем тройной частоты в жидкооти канала 8, с полем тройной частоты электромагнита. При работе вблизи насы1цеш1я магнитопровода электромагнита в поле рабочего зазора наиболее сильно проявляется третья гармоника. При глубоком насыщении 1-3 магн топровода мощность третьей гармоники достигает 5О-6О% мопшости основной частоты в каждом иа трех стержней, что реализуемо при соединении в звезду обмоjTOK 5-7 индуктора и обмотками 15-17 электромагнита.

При увеличении размеров гранул и сохранении утроенной частоты модулирующего воздействия возрастает скорость истечения. Но поскольку инерционные силы зависят квадратично от скорости, ухудщается процесс монодиспергирования. Поэтому при увеличении диаметра производимых гранул целесообразно уменьшить частоту модулирующих воздействий. В предлагаемом устройстве это достигает ся переключением индуктора и электромагнита на однофазное питание и путем тройного уменьшения частоты модулирук щих воздействий.

Удержание металла в канале без запорной а|рматуры достигается за счет раздельного управления режимами индуктора и электромагнита. Для этого достаточно создать в активной зоне электромагнитное противодавление, равное металлостатическому, за счет утфавления сдвигом фаз между напряжениями индуктора и электромагнита. Поскольку активная мощность электромагнита на порядок меньше чем мощность индуктора, фазорегулятор целесообразно включать в Цепь электромагаита.

Постоянство скорости истечения жидкости на срезе фильерного аппарата является важнейшим параметром, который обеспечивает качество моногранулиров ния при совпадении модулирующих воздействий с собственными колебаниями струи. Постоянство скорости может быть обеспечено стабилизацией уровня жидкое тн в емкости устройства, что достигаетс подключением емкости к внешнему микн серу.

Применение предлагаемого устройства расширяет диапазон размеров производимых гранул при сохранении качества гранулирования; улучшает качество обрабатываемого металла; упрощает процесс регулирования режима диспергирования при функциях входных параметров за счет раздельного управления средними и мгновенными значениями сил в зоне фильерного аппарата; облегчает доступ к аппарату и улучшает условия для визуального контроля процесса диопергирования при вариациях режимов; упрощает конструкцию магнитопроводов и нх шихтовку.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения сферических моногранул из электропроводных жидкостей | 1978 |

|

SU909841A1 |

| Установка для обработки и диспергирования жидких металлов | 1978 |

|

SU909843A1 |

| Устройство для получения сферических моногранул из электропроводных жидкостей | 1977 |

|

SU686815A1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2111087C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2117554C1 |

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА ЖИДКИХ СРЕД | 2009 |

|

RU2423802C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ ЭЛЕКТРОЭНЕРГИИ В ТРЕХФАЗНЫХ СЕТЯХ ЭЛЕКТРОСНАБЖЕНИЯ ПЕЧЕЙ ИНДУКЦИОННОГО НАГРЕВА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2001 |

|

RU2214028C2 |

| Преобразователь переменного напряжения в постоянное | 1985 |

|

SU1270849A1 |

| УСТРОЙСТВО ДЛЯ МАГНИТОТЕРАПИИ | 1999 |

|

RU2146542C1 |

| Индукционная канальная печь | 1990 |

|

SU1750064A1 |

1. УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ИЗ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ, содержащее емкость для расплава., трехфаэный индуктор с четырехстержневой маг я w ниткой системой, электромагнит, свете му индукционных каналов и фильерныЙ аппарат, отличающееся тем,. что, с целью расширения диапазона ра меров гранул и улучшения эксплуаташк -: ных характеристик, шшуктф и ;элехтромагн т выполнены раздельно, при этом индуктор снабжен общим однофазным traдукционным каналом, электромагнит снабжен четырехстеряшевым магнитсороводом с трехфазной обмоткой и вертикальным рабочим зазором на сво- бодном стержне, где ра1Эт« ещен горвзсжтапьный участок индукцноннхяю канала с фильерным апп ратсш. 2. Устройство по п. 1 о т л и - . чающееся тем, что электромагнит имеет два или кратное двум число ро бочих зазоров. О со 00 i4 1C

All

фиг. 2

13 6090- S OOQO X // Г2 (Риг. 3 f3 . 1

(Puz,S

фцг.$ xQIZx /2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПЕРЕМЕННОГО МАГНИТНОГО И ЭЛЕКТРИЧЕСКОГО ПОЛЕЙ | 2015 |

|

RU2589497C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| (,54) | |||

Авторы

Даты

1983-08-30—Публикация

1978-05-11—Подача