Изобретение относится к технике диспергирования электропроводных расплавов, например расплавленных металлов, и может найти применение при получении металлических моногранул из алюминия, магния и др. металлов.

В технике гранулирования металлических расплавов в последние годы предложено ряд устройств, основанных на магнитогидродинамическом (МГД) принципе гранулирования, сущность которого заключается в создании свободных цилиндрических струй расплавленного металла и возбуждении их резонансного распада электромагнитными силами. Основной элемент таких устройств - диспергатор, в котором формируется собственно струя и в нее вносятся возмущения. Классифицировать МГД грануляторы можно по принципу создания возмущающих электромагнитных сил на плазменные, индукционные и грануляторы с внешним магнитным полем и кондукционным подводом тока. К предлагаемому МГД гранулятору наиболее близки грануляторы двух последних типов.

Индукционный гранулятор (Колесниченко А.Ф. и др. Капилярные МГД течения со свободными границами. - Киев: Наук.думка, 1988, 176 с.) состоит из индуктора и охватывающего его канала с расплавленным металлом. Вместо индукционного канала может быть использован тигель с жидким металлом, помещаемый в осевое переменное магнитное поле. Таким образом, индукционные грануляторы могут быть канального или тигельного типа. В обоих случаях - канале и тигле - развиваются электромагнитные силы, направление которых совпадает с потоком электромагнитной энергии, вводимой от индуктора. На стенках канала или тигля, в местах, где величина магнитного давления достигает наибольшего значения, располагают отверстия (насадки), формирующие струи жидкого металла.

Так, например, в индукционном МГД грануляторе канального типа, как показано в работе (Гориславец Ю.М., Эркенов Н.Х. Магнитное давление в жидком металле индукционных МГД грануляторов канального типа. - Техническая электродинамика, 1988, N 6, с. 21 - 27.), максимальные значения давления достигаются на противоположной со стороны индуктора поверхности канала, где и целесообразно в первую очередь устанавливать насадки, сквозь которые истекают струи жидкого металла. Эта особенность индукционных МГД грануляторов канального типа резко ограничивает их производительность. Этот же недостаток присущ и МГД грануляторам тигельного типа.

Такой тип гранулятора реализован в устройстве для получения гранул из металлических расплавов (авт. св. СССР N 1405975), содержащем тигель с размещенным в его днище вставками с отверстиями, оси которых расположены на равных расстояниях от оси тигля, и механизм диспергирования, выполненный в виде охватывающего тигель индуктора, шихтованный ферромагнитный сердечник которого установлен внутри тигля соосно с ним. Известно (Кузнецов А.М. и др. Повышение качества гранул алюминиевых сплавов. - Технология легких сплавов, 1990, N 6, с. 51 - 56), что внедрение гранулятора тигельного типа на Красноярском металлургическом заводе позволило выявить ряд недостатков: ограниченное количество отверстий в насадке - четыре штуки, нестабильное каплеобразование и т.п., для исключения которых было принято решение разработать и создать на заводе новую МГД-установку с гранулятором, который обеспечил бы линейный фронт разливки (истечения струй) и более высокий уровень воздействия на истекающие из фильерных насадков струи жидкого металла. В качестве такого гранулятора был взят канальный МГД гранулятор с внешним магнитным полем и кондукционным подводом тока в канал. Испытания такого гранулятора подтвердили его значительно большую эффективность в сравнении с гранулятором тигельного типа.

Таким образом, в настоящее время наиболее эффективным, с точки зрения производительности и устойчивости процесса получения гранул, является МГД гранулятор с внешним магнитным полем и кондукционным подводом тока в канал. Данный МГД гранулятор по технической сущности и достигаемому результату является наиболее близким к предлагаемому МГД гранулятору и выбран в качестве прототипа.

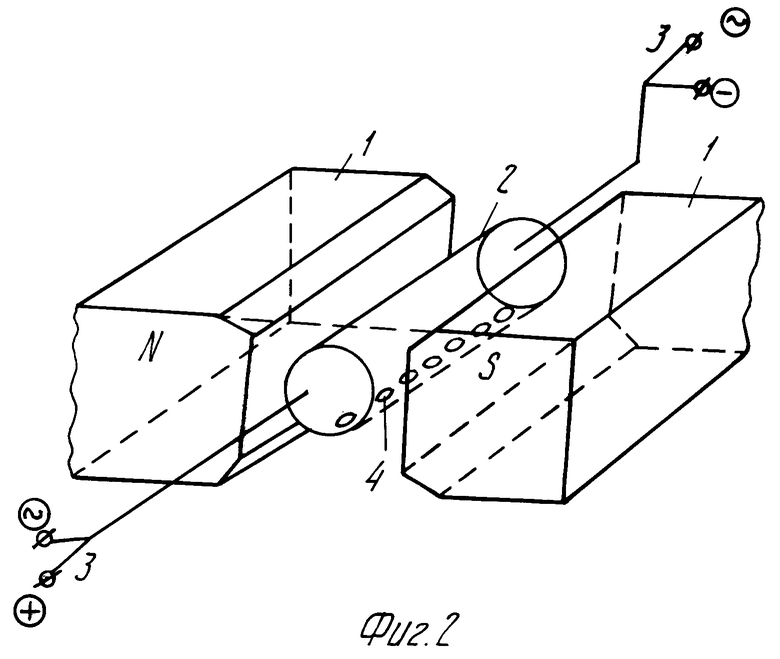

МГД гранулятор по прототипу (Кузнецов А.М. и др. Повышение качества гранул алюминиевых сплавов. - Технология легких сплавов, 1990, N 6, с. 51 - 56) содержит (фиг. 2) источник 1 магнитного поля, камеру 2 диспергирования, помещенную между полюсами источника магнитного поля, и систему 3 для кондукционного подвода электрического тока к расплавленному металлу. Причем, камера диспергирования расположена горизонтально, а отверстия 4 - параллельно оси камеры, в нижней части ее стенки, т.е. отверстия выполнены с таким расчетом, чтобы направление полета капель совпало с направлением силы тяжести.

Принцип работы МГД гранулятора по прототипу следующий.

Источник 1 магнитного поля создает между полюсами постоянное магнитное поле заданной индукции B. К расплавленному металлу в диспергаторе от отдельного источника питания подводится переменный синусоидальный ток I частоты ω , а также постоянный электрический ток I0. Причем направление магнитного поля B и постоянного тока I0 выбирают таким образом, чтобы образующаяся в металле при их взаимодействии объемная электромагнитная сила была направлена вертикально вниз, т.е. в направлении отверстий в стенке диспергатора. Данная сила порождает в металле постоянное электромагнитное давление, посредством которого можно регулировать скорость истечения металла из отверстий. Переменный синусоидальный ток I, взаимодействуя с внешним магнитным полем, порождает в металле объемную знакопеременную электромагнитную силу, изменяющуюся во времени с частотой ω , а взаимодействуя с собственным магнитным полем - переменную электромагнитную силу, изменяющуюся во времени с частотой 2ω . Последняя на два порядка меньше первой и поэтому ее влияние на процесс диспергирования не значимо. Таким образом, переменный электрический ток, взаимодействуя с постоянным магнитным полем, вызывает появление в металле знакопеременной электромагнитной силы, а соответственно, и колебания давления. Причем соотношение постоянной и переменной составляющей электромагнитного давления подбирают таким образом, чтобы его суммарное значение достигало максимальной величины в месте расположения отверстий и занулялось у противоположной стенки диспергатора. Следовательно, частота колебаний электромагнитного давления в данном случае соответствует частоте переменного тока (ω) и, соответственно, за один период колебания электрического тока каждое отверстие произведет одну каплю.

Таким образом, принцип работы МГД гранулятора по прототипу заключается в том, что постоянная составляющая электромагнитного давления позволяет регулировать скорость истечения металла из отверстий, а переменная составляющая - вносить необходимые возмущения в струи металла, вызывая их регулярный распад на капли равной массы.

Однако данный тип МГД гранулятора характеризуется недостаточно высокой производительностью. Это обусловлено тем, что в небольшом по размерам диспергаторе (размеры диспергатора ограничиваются размерами межполюсного зазора магнитной системы) перфорируются отверстиями только одна его сторона. Причем отверстия располагаются только в один ряд, вдоль линии, где величина электромагнитного давления максимальна. В результате этого количество отверстий в камере диспергирования невелико и, соответственно, невелика производительность МГД гранулятора. Так в грануляторе, внедренном на Красноярском металлургическом заводе, в камере диспергирования длинной 100 мм располагалось девять отверстий, из которых стабильно работали шесть-семь. Производительность гранулятора при этом в среднем равнялась 40 кг алюминиевых гранул в час (без рассева, диаметром 1,5 - 5,0 мм).

Задача изобретения заключается в резком (не менее чем в два раза) увеличении производительности МГД гранулятора.

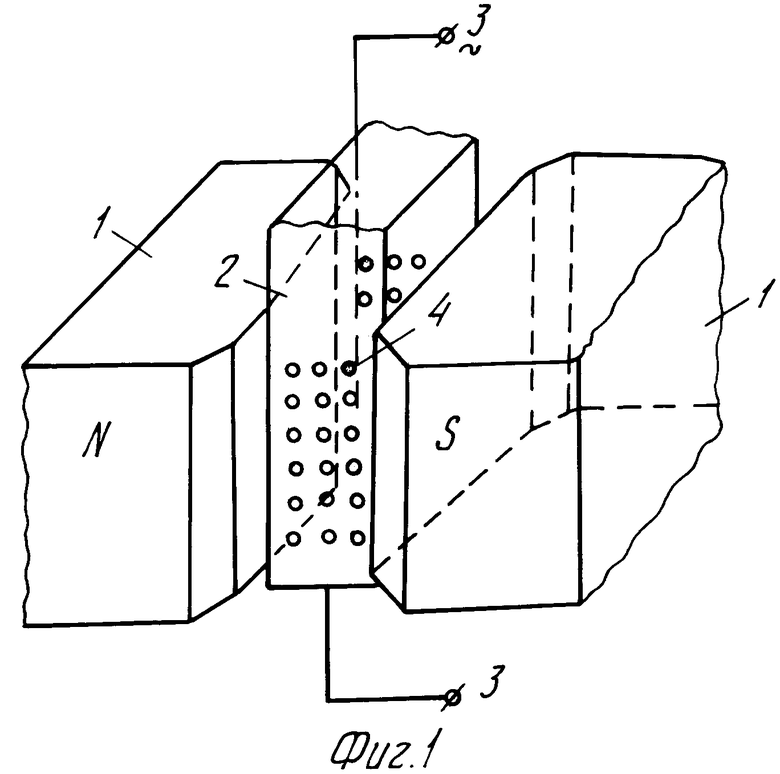

Это достигается тем, что в предлагаемой МГД грануляторе с внешним магнитным полем и кондукционным подводом тока, содержащем источник магнитного поля, камеру диспергирования, помещенную между полюсами источника магнитного поля, и систему для кондукционного подвода электрического тока к расплавленному металлу, камера диспергирования выполнена в виде прямоугольного параллелипипеда, а отверстия расположены на двух вертикальных стенках, плоскости которых параллельны магнитного поля и перпендикулярны поверхности земли.

Предлагаемая конструкция МГД гранулятора обусловлена следующим.

В данной конструкции направление магнитного поля и электрического тока в камере диспергирования всегда взаимно перпендикулярны (как и в устройстве по прототипу). При этом к расплавленному металлу подводится только переменный электрический ток, который, взаимодействуя с постоянным магнитным полем, приводит к возникновению в расплавленном металле знакопеременной электромагнитной силы. Причем в течение одного полупериода изменения электрического тока электромагнитная сила направлена на одну перфорированную сторону камеры диспергирования, а в течение другого полупериода - на противоположную перфорированную сторону. Отметим, что с ростом величины электромагнитной силы в камере диспергирования возрастает и величина электромагнитного давления. При этом рост давления происходит не зависимо от того, на какую из перфорированных стенок направлена электромагнитная сила. Таким образом, электромагнитное давление в камере диспергирования изменяется с удвоенной частотой относительно частоты изменения переменного электрического тока. Следовательно, за один период колебаний электрического тока каждое отверстие производит две капли, а так как в данной конструкции МГД гранулятора перфорируются отверстиями две противоположные стороны камеры диспергирования, то и производительность этого гранулятора по количеству гранул не менее чем в четыре раза превосходит производительность МГД гранулятора с горизонтально расположенной камерой диспергирования. Помимо этого в предлагаемом МГД грануляторе электромагнитное давление на перфорированные стенки камеры диспергирования равномерное, в отличие от гранулятора по прототипу, что позволяет располагать отверстия в два-три и более рядов (в грануляторе по прототипу - в один ряд).

Конструкция предлагаемого МГД гранулятора с внешним магнитным полем и кондукционным подводом тока приведена на фиг. 1.

Предлагаемый МГД гранулятор содержит источник 1 магнитного поля, камеру 2 диспергирования, помещенную между полюсами источника магнитного поля, и систему 3 для кондукционного подвода электрического тока к расплавленному металлу. Причем камера диспергирования выполнена в виде прямоугольного параллелепипеда, а отверстия 4 расположены на двух вертикальных стенках, плоскости которых параллельны направлению магнитного поля и перпендикулярны поверхности земли.

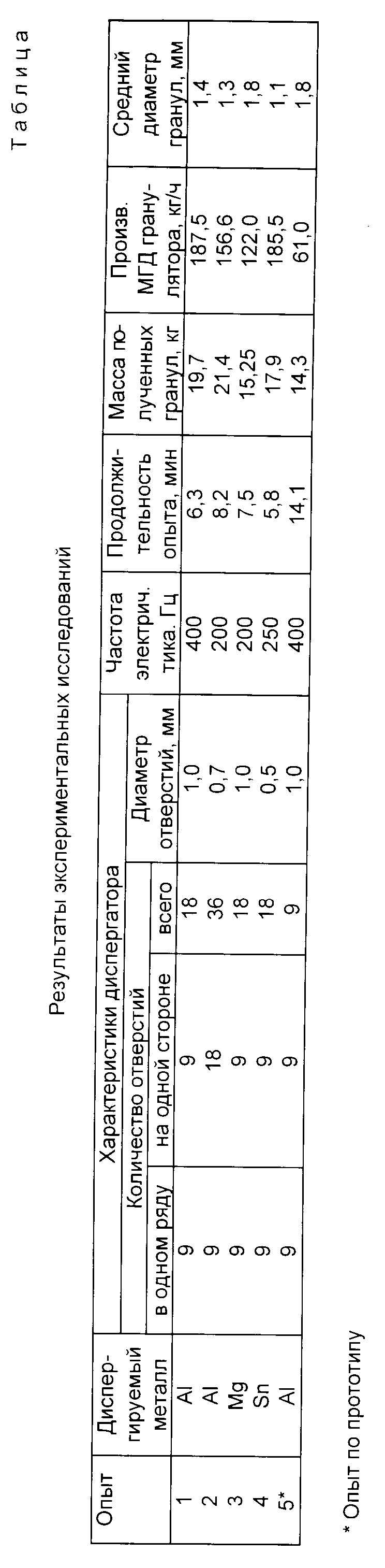

Экспериментальную проверку работы МГД гранулятора проводили на крупной лабораторной установке, основу которой составлял МГД гранулятор предлагаемой конструкции. В качестве источника постоянного поля использовали электромагнит постоянного тока, создающий в межполюсном зазоре магнитное поле индукцией от 0,5 до 1,0 Тл. В камеру диспергирования подводили кондукционным способом переменный электрический ток частотой 150 - 400 Гц и величиной 300 - 400 А. Расплавленный металл подавали в камеру диспергирования из герметичного миксера по металлопроводу под давлением инертного газа - аргона. Емкость миксера 15 - 20 кг расплавленного магния. Давление аргона в миксере с металлом в течение всей работы установки поддерживали в пределах 0,2 - 0,5 атм. Результаты опытов приведены в таблице.

Анализ таблицы показывает, что предлагаемый МГД гранулятор, в сравнении с прототипом, позволяет, при аналогичных энергозатратах, не менее чем в два раза повысить производительность процесса по массе получаемого продукта. При этом за счет удвоения частоты колебаний давления гранулы получаются более мелкими (опыты 1 и 5), и их количество за один и тот же промежуток времени не менее чем в четыре раза превосходит количество гранул по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2117554C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1999 |

|

RU2172229C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1996 |

|

RU2117553C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1999 |

|

RU2157298C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛО-ОКСИДНО-СОЛЕВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2172354C2 |

| СПОСОБ ЛИТЬЯ МАГНИЯ И МАГНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2135324C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ СЕПАРАТОР | 1996 |

|

RU2119826C1 |

| СПОСОБ ОБРАБОТКИ ЛИГАТУРЫ МАГНИЙ-ЦИРКОНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2196844C2 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛИЧЕСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2216427C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133294C1 |

Использование: магнитогидродинамический гранулятор предназначен для получения металлических гранул методом монодиспергирования струй металла. Сущность изобретения: МГД гранулятор содержит источник магнитного поля, камеру диспергирования с отверстиями, помещенную между полюсами источника магнитного поля, и систему для кондукционного подвода электрического тока к расплавленному металлу. Причем камера диспергирования выполнена в виде прямоугольного параллелепипеда, а отверстия расположены на двух вертикальных стенках, плоскости которых параллельны направлению магнитного поля и перпендикулярны поверхности земли. 2 ил.

Магнитогидродинамический гранулятор, содержащий источник магнитного поля, камеру диспергирования с отверстиями, помещенную между полюсами источника магнитного поля, и систему для кондукционного подвода электрического тока к расплавленному металлу, отличающийся тем, что камера диспергирования выполнена в виде прямоугольного параллелепипеда, а отверстия расположены на двух вертикальных стенках, плоскости которых параллельны направлению магнитного поля и перпендикулярны поверхности Земли.

| Кузнецов А.М | |||

| и др | |||

| Повышение качества гранул алюминиевых сплавов | |||

| - Технология легких сплавов | |||

| Способ приготовления консистентных мазей | 1919 |

|

SU1990A1 |

Авторы

Даты

1998-05-20—Публикация

1996-10-04—Подача