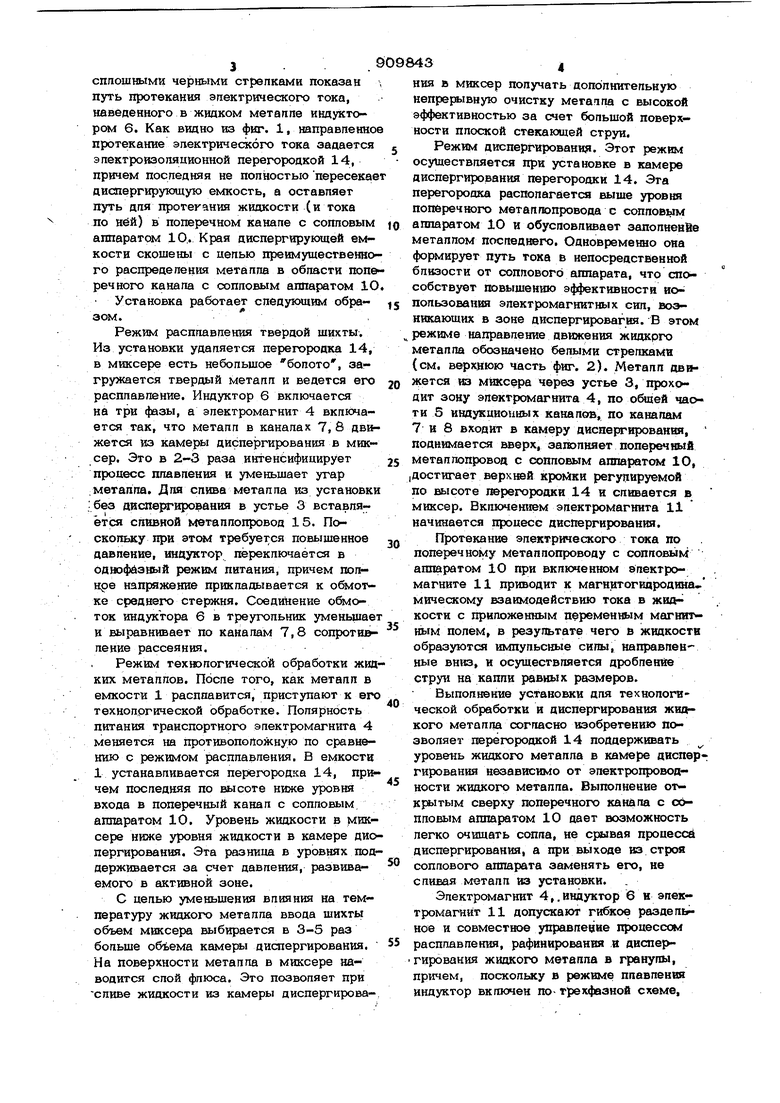

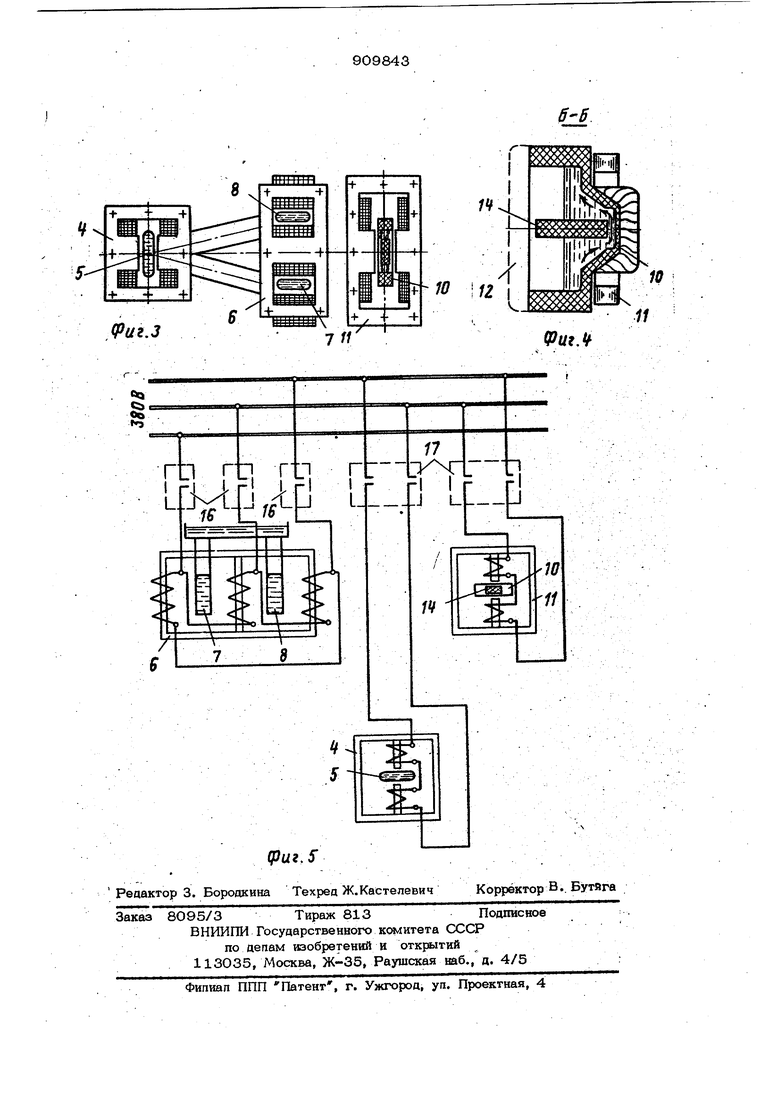

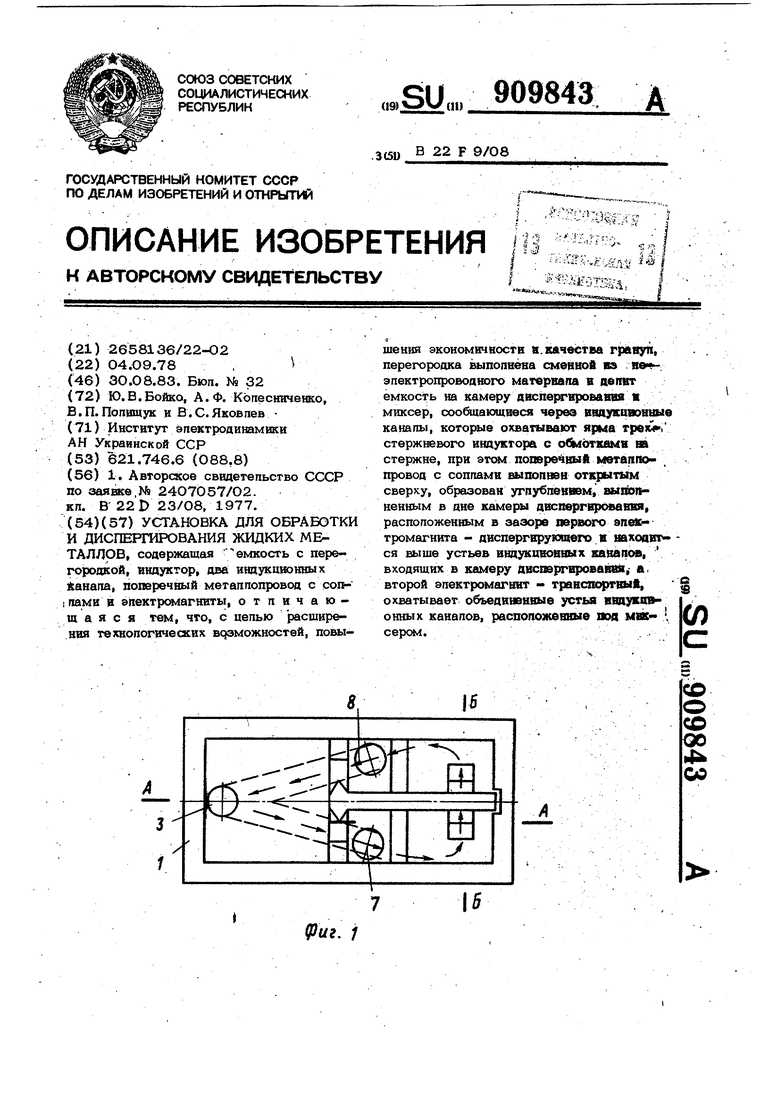

Изобретение относится к технике диопергирования электропроводных жидкостей и может найти применение в процессах попучения моногранупи ованного очищенного сурья из технических жидких метал пов в ряде питейных и метаппургических процессов, а также для диспергирования потока шлака в энергетических установка Известно устройство для диспергирова ния расплавов, состоящее из емкости дпя жидкого металла, индуктора с четным числом индукционных каналов, поперечного металлопровода с соплами (на каждую пару индукционных каналов), причем места соединения индукционных каналов с поперечным металпопроводом помещены в воздушные зазоры электромагнитов, число электромагнитов соответствует числу индукционных каналов, поперечный металлопровод располагается на индукционных каналах несимметрично относи.тепьно вертикальной оси устройства, вблизи дна емкости с жидкостью индукционные каналы, охватываемые индуктором, сдвинуты вплотную, емкость с жидкостью разделена на два отсека электропроводной регулируемой по высоте перегородкой IJ. Недостатсж такого устройства состо ит в том. Что поперечный металпопровод с сопловым аппаратом, расположенный в нижней его части, выполнен закрытым, что затрудняет его очистку от частиц, которые, осаждаясь на отверстиях соплового аппарата, приводят к нарушению устойчивогх) процесса диспергирования. Для устранения засорения в процессе диспергирования приходится периодически демонтировать сопповой аппарат и прочищать фильеры, Креме того, в таком устройстве зоны взаимодействия полей электромагнитов с токами в жидком металле (перекрестия индукционных каналов с поперечным мета л лопроводом, размещенш 1е в воздушны зазорах .электромагнитов) удалены от соплового аппарата. Но поскольку перемейная составляющая силы достаточно быстро затухает, то это ухудшает степен использования переменных сил, развиваю щихся в зоне взаимодействия. Отсутствие в самом устройстве отстойной зоны, в которой можно производить предварительную очистку и обработку жидкого металла, приводит к необходимости применения внешних дополнительных устройств - миксеров, что не только существенно удорожает эксплуата,цию диспергатора и повышает стоимость вырабатываемой продукции, но и затрудняет оперативное воздействие на качество обрабатываемого металла. , Целью изобретения является устранение указанных недостатков, расширение технологических возможностей, повышение экономичности установки и улучшение качества гранул. Цель достигается тем, что емкость разделена сменной неэлектропроводной, перегородкой на камеру диспергирования и миксер, сообщающиеся через индукционные каналы, которые охватывают ярма трехстержнево1Х индуктора с обмоткамъ на каждом стержне, при.этом поперечный металлопровод с соплами выполнен . ть;м сверху, образован углублением в дне камеры диспергирований, расположенным в зазоре первого электромагнита-диспергирукяцего, и шходится выше устьев индукционных каналов, входящих в камеру диспергировв.ния, второй электромагниттранспортный, охватывает объединенные устья индукционных каналов, расположен.ные под миксером. Расположение открытого поперечного металпопровода выше пода емкости позволяет сохранить, металл в установке при отключенном эпектропятании и свести к минимуму металлостатическое давление над соплами, а использование трехстержвевого индуктора позволяет электрически изолировать миксер и камеру диспергирования и производить все технологические отюрании, предшествующие дисперпированшо, с незапопненным сопповьш аппаратом. На фиг. 1 изображена установка для технологической обработки и диспергирования жидких металлов, вид сверху; на фиг. 2 - разрез-А-А фиг. Ij на фиг. 3 установка, поперечный разрез; на фиг. 4 разрез Б-Б фиг. 1; на фиг. 5 - электрическая схема включения установки. Установка дин технопогической обработки и диспергирования жидких металлов состоит иэ емкости 1 для жидкого метаппа 2, устья 3 цилиндрического отверстия, транспортного электромагнита 4, обшей части 5 индукционных каналов, индуктора б, индукционных каналов 7 и 8, ванны 9 дпя охлаждения моногранул, поперечного металлопровода с сопловь1м аппаратом 10, диспергирующего электромагнита 11, верхних крышек 12, защитного шлака 13, вертикальной электроизоляционной перегородки 14, разделяющей емкость 1 на миксер и камеру диспергирования, сливной арматуры 1 5. На фиг. 1 3.. сплошными черными стрелками показан путь протекания эпектрического тока, наведенного в жидком металле индуктором 6. Как видно из фиг. 1, направленно протекание электрического тока задается электроизоляционной перегородкой 14, причем последняя не полностью пересекае диспергирующую емкость, а оставляет путь для протекания жидкости (и тока по ней) в поперечном канале с сопловым аппаратом 10.. Края диспергирующей емкости скошены с целью преимущественного распределения металла в области попе речного канала с сопловым аппаратом Ю Установка работает следующим образом. Режим расплавления твердой шихты. Из установки удаляется перегородка 14, в миксере есть небольшое болото, загружается твердый металл и ведется его расплавление. Индуктор 6 включается на три фазы, а электромагнит 4 включается так, что металл в каналах 7, 8 двви жется из KaMejMsi диспергирования в миксер. Это в 2-3 раза интенбифииирует процесс плавления и уменьшает угар металла. Для слива металла из установки :без днспергирования в устье 3 вставляется сливной металлопровод 15. Поскольку при этом требуется повышенное давление, индуктор переключается в однофазный режим питания, причем полнре напряженке прикладывается к обмотке среднего стержня. Соединение обмоток индуктора б в треугольник уменьшае и выравнивает по каналам 7,8 сопроти ление рассеяния. Режим техдалогической обработки жид ких металлов. После того, как металл в емкости 1 расплавится, приступают к его технологической обработке. Полярность питания транспортного электромагнита 4 меняется на противоположную по сравнению с режимом расплавления. В емкости 1 устанавливается перегородка 14, причем последняя по высоте ниже уровня входа в поперечный канал с сопловым аппаратом 1О. Уровень жидкости в миксере ниже уровня жидкости в камере дио пергирования. Эта разница в уровнях под держивается за счет давления, развиваемого в активной зоне. С целью уменьшения влияния на температуру жидкого металла ввода шихты объем миксера выбирается в 3-5 раз больше объема камеры диспергирования. На поверхности металла в миксере наводится слой флюса. Это позволяет при -сливе жидкости из камеры диспергирова43ния в миксер получать дополнительную непрерывную очистку металла с высокой эффективностью за счет большой поверхности плоской стекающей струи. Режим диспергирования. Этот режим осуществляется при установке в камере диспергирования перегородки 14. Эта перегородка располагается выше уровня поперечного металпопровода с сопловым аппаратом 10 и обусловливает заполненВе металлом последнего. Одновременно она формирует путь тока в непосредственной близости от соплового аппарата, что способствует повышению эффективности иопользования электромагнитных сил, возникающих в зоне диспергировагия. В этом режиме направление движения жидкрго металла обозначено белыми стрелками (см. верхнюю часть фиг. 2). Металл движется из Mioccepa через устье 3, проходит зону электромагнита 4, по обшей чаоти 5 индукционных каналов, по каналам 7 и 8 входит в камеру диспергирования, поднимается вверх, заполняет поперечнь{Й металлопровод с сопловым аппаратом 10, Достигает верхней кройки регулируемой по высоте перегородки 14 к сливается в миксер. Включением электромагнита 11 начинается процесс диспергирования. Протекание электрического тока по поперечному металлопроводу с сопловым аппаратом 1О при включенном электромагните 11 приводит к магнитогицродина. мическому взаимодействию тока в жидкости с приложенным перемен№1м магнитдам полем, в результате чего в жидкости образуются импульсные сипы, направлен- ные вниз, и осуществляется дробление струи на капли равных размеров. Выполнение установки для технологической обработки и диспергирования жидкого металла согласно изобретению позволяет перегородкой 14 поддерживать уровень жидкого металла в камере дисперг гирования независимо от электропроводности жидкого металла. Выполнение открытым сверху поперечного с сопловым аппаратом 10 дает возможность легко очищать сопла, не срялвая процессе диспергирования, а при выходе из строя соплового аппарата заменять его, не сливая металл из устансэвки. Электромагнит 4,.индуктор 6 и электромагнит 11 допускают гибкое раздельное и совместное управление процессом расплавления, рафинирования а диспер гирования жидаого металла в гранулы, причем, поскольку в режиме плавления индуктор включен по- трехфазной схеме. этот самый энергоемкий режим осуществляется с минимапьными искажениями, вносимыми в пита|ощую сеть. Регупиро ванием расходов метаппа по контурам ин дукционных канапов достигается возможность многократной прокачки опредепеино го объема жшисости с цепью ее рафиниро вания в самом процессе диспергирования В предлагаемой установке отпадает не ббходимость во внешней обработке жид косги (устройства рафинирования, миксеры и др.), что позвопяет существенно снизить себестоимость вырабатываемых моногранул, удешевить и упростить обслу живание установки. В связи с там, что в такой установке скорость истечения жидкости вз сопёп регулируется в широких пределах за счет изменения высоты перегородки и среднего давления а поперечном мегапгаэпроводе, дпя питания, не нужен источник регулируемой частоты, а достаточен трехфаэ цый источник постоянной, (пример про мышленной, частоты. При этом изменения размеров моног нуп достигаются изменением диаметра сопел. Применение предлагаемой установки расширяет технологические возможности по обработке, очистке и рафинированию жидкого метаппа в самом процессе диспергирования без промежуточных дорогостоящих устройств, повышает экономич-.

13

/

/1

7J

9

Риг, 2 ность установки и качество монодиспергщзования. Например, переход на предлагаемую установку при производстве охо -ничьей свинцовой дроби позволяет попноотью отказаться от модифи тора - мышьяка и, тем самым, существенно улучшить условия трУда. Переход на. предлага@ 1ую установку в радиотехнической промышленности дает возможность получить гранулы, которые { еельзя получить при других взвестшлх процессах, а вз этих гранул композитную припойную проволоку (оловянный припой совместно с равномерно рас пределенной по длине и объему канифолью) диаметром 0,15-0,25 мм дпя пайки радиотехнических схем, что позволит применить автоматы для пайки, устранить две операции (одна из них - отмывка деталей после пайки), существенно повысить про изводитегшность труда, уменьшить загазо ванность помещений, улучшить гигиену труда.. Опытно-прсяуодшленные образцы намечается внедрить назаводах по изготовлению радиотехнических припоев с флюсами, и охотничьей дроби. Дальнейшее внедрение предполагается в производствах по изготовлению гранул более выажот пературных металлов - алюминия к др Предлагаемый годовой эффект в расчете на одну установку составляет 709О тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения сферических моногранул из электропроводных жидкостей | 1977 |

|

SU686815A1 |

| Устройство для получения сферических моногранул из электропроводных жидкостей | 1978 |

|

SU909841A1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2117554C1 |

| Устройство для получения сферических гранул из металлических расплавов | 1978 |

|

SU909842A1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2111087C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1996 |

|

RU2117553C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1999 |

|

RU2157298C1 |

| СПОСОБ НАГРЕВА ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2831575C2 |

| Индукционная печь | 1971 |

|

SU515926A1 |

| Устройство для литья под электромагнитным давлением | 1982 |

|

SU1068223A1 |

УСТАНОВКА ДЛЯ ОБРАБОТКИ И ДИСПЕРГИРОВАНИЯ ЖИДКИХ МЕТАЛЛОВ, содержащая емкость с перегородкой, индуктор, два индукцуюнных &анапа, поперечный метаппопровод с COIPI пами в впектромагниты, отличающаяся тем, что, с цепью расщирения техиопогических вчэможностей, повы - ..-.-л - .,Й;Д.« « I I Й 1Г;ЧТ - Т- I . I шения экономичноств в. качества грйяуп перегородка выполнена сменной вэ : вв эпектропровод{юго матервапа в oetmr емкость на камеру aBcnefBBpo&asBam миксер, сообщающиеся через ввдукавовные каналы, которые охватывают ярма стержневого индуктора с оСмоткамв ва стержне, при этсяд попвре выА метаппопровод с соплами выпопнев открытым сверку, образован угпубпеввем, выполненным в дне камеры двспергврс атая, расположенным в зазоре anelcтромагнита - диспергирующего в нахоавтся выше устьев индукивовных канапе, входящих в камеру двспергвровавйя,- а. второй электромагнит травс1ифтШ|1й, охватывает обьедивеввые устья ввауков(Л онных каналов, распопожевкые под мвк I серсм. со о со 00 41 со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское сввдетепьство СССР по заявке,№ 24О7057/О2 | |||

| кп | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-30—Публикация

1978-09-04—Подача