Изобретение относится к порошковой металлургии, к технике диспергирования расплавленных металлов и может найти применение при получении металлических гранул, в частности гранул магния и магниевых сплавов.

В технике диспергирования расплавленных металлов в последние годы предложен ряд устройств, основанных на магнитогидродинамическом (МГД) принципе гранулирования, сущность которого заключается в диспергировании расплавленного металла электромагнитными силами. Классифицировать МГД грануляторы можно по принципу создания электромагнитных сил на индукционные и грануляторы с внешним магнитным полем и кондукционным подводом электрического тока.

Известен индукционный гранулятор (см. Колесниченко А.Ф. и др. Капиллярные МГД течения со свободными границами. - Киев: Наукова думка, 1988, с. 176), состоящий или из индуктора и охватывающего его канала с расплавленным металлом, или вместо канала может быть использован тигель с жидким металлом, помещаемый в осевое переменное магнитное поле. Таким образом, индукционные грануляторы могут быть канального или тигельного типа. В обоих случаях - в канале и тигле - создаются электромагнитные силы, направление которых совпадает с потоком электромагнитной энергии, вводимой от индуктора. На стенках канала или тигля, где величина магнитного давления достигает наибольшего значения, располагают отверстия (насадки), формирующие струи жидкого металла. Так как магнитное давление достигает своего максимального значения на противоположной со стороны индуктора поверхности стенки канала или тигля, то только в этих местах и располагают отверстия.

Эта особенность индукционных МГД грануляторов резко ограничивает их производительность.

Известен МГД гранулятор (см. Кузнецов А.Н. и др. Повышение качества гранул алюминиевых сплавов. Технология легких сплавов. - 1990, N6, с. 51 - 56), содержащий источник магнитного поля, камеру диспергирования, помещенную между полюсами источника магнитного поля, и систему кондукционного подвода электрического тока к расплавленному металлу. Причем, камера диспергирования (канал) расположена горизонтально, а отверстия в ней - параллельно оси камеры, в нижней части ее стенки, то есть отверстия выполнены с таким расчетом, чтобы направление полета капель совпадало с направлением силы тяжести.

Принцип работы данного гранулятора следующий. После монтажа гранулятора всю установку герметично закрывают, откачивают из нее воздух и заполняют инертным газом (аргоном). Включают обогрев тигля и канала (металлопровода с диспергатором). По достижению температуры тигля и канала 750oC установку еще раз откачивают и заполняют аргоном. Затем через специальный люк подают в тигель гранулятора расплавленный металл, приготовленный в отдельной печи. После заполнения металлом канала его питание переключают от схемы трехфазного выпрямления на схему однополупериодного выпрямления включают магнит. При этом в диспергаторе создаются две составляющих электрического тока - постоянная и переменная. Причем, направление магнитного и электрического полей выбирают таким образом, чтобы образующаяся в металле объемная электромагнитная сила, обусловленная взаимодействием магнитного поля и постоянной составляющей тока, была направлена вертикально вниз (создавала постоянный напор), а переменная составляющая электромагнитной силы, обусловленная взаимодействием магнитного поля и переменной составляющей электрического тока создавала периодические колебания давления в струях металла, вызывая их регулярный распад на капли равной массы. Причем, эта сила максимальна по величине в месте расположения отверстий и зануляется на противоположной стороне камеры диспергирования, то есть за период изменения электрического тока каждое отверстие производит одну каплю.

Однако, данный тип МГД гранулятора, аналогично вышеописанным индукционным грануляторам, характеризуется недостаточно высокой производительностью. Это обусловлено тем, что в небольшом по размерам диспергаторе (размеры диспергатора ограничиваются размерами межполюсного зазора магнитной системы) перфорируется отверстиями только одна его сторона. Причем, отверстия располагаются только в один ряд вдоль линии, где величина электромагнитного давления максимальна. В результате этого количество отверстий в камере диспергирования невелико и, соответственно, невелика производительность установки. Все вышеописанные МГД грануляторы могут работать только в инертной атмосфере.

Наиболее близким по технической сути и достигаемому результату, выбранным в качестве прототипа, является МГД гранулятор по патенту РФ N 2002587, МКИ B 22 F 9/06, опубл. 1993 г. МГД гранулятор по прототипу содержит (рис. 1a) источник постоянного магнитного поля 1, камеру диспергирования 2, расположенную между полюсами источника магнитного поля и выполненную в виде прямоугольного параллелепипеда, перфорированные стенки которого параллельны магнитному потоку, и систему для кондукционного подвода переменного электрического тока к расплавленному металлу в камере диспергирования 3.

Принцип работы МГД гранулятора по прототипу следующий. Переменный электрический ток, протекая по расплавленному металлу в камере диспергирования, взаимодействует с внешним магнитным полем, создавая в металле знакопеременную электромагнитную силу. Эта сила в течение одного полупериода изменения электрического тока направлена на одну из перфорированных отверстиями стенок камеры диспергирования, а в течение другого полупериода - на противоположную стенку. Причем с ростом величины электромагнитной силы в камере диспергирования возрастает и величина электромагнитного давления. Таким образом, электромагнитное давление в камере диспергирования изменяется с удвоенной частотой относительно частоты изменения переменного электрического тока.

Однако испытания и промышленная эксплуатация данного гранулятора позволила выявить ряд его недостатков. Главный из них - нестабильность работы, обусловленная быстрым выходом из строя нижних отверстий камеры диспергирования или исходным отсутствием истечения из них металла. Это приводит к снижению расхода металла и соответственно охлаждению и кристаллизации его на входе в камеру диспергирования и во вспомогательном оборудовании (металлопроводе). Попытки увеличить расход за счет увеличения внешнего давления в камере диспергирования, в частности давления, создаваемого инертным газом, при подаче металла в камеру диспергирования под давлением инертного газа также не привели к положительному результату. Вследствие этого установка с использованием гранулятора по прототипу прекращала работу, как правило, через 5 - 10 минут после начала процесса диспергирования металла.

Задача изобретения заключается в повышении стабильности процесса диспергирования металла МГД гранулятором.

Это достигается тем, что МГД гранулятор с внешним магнитным полем и кондукционным подводом тока в камеру диспергирования, содержащий источник постоянного магнитного поля, камеру диспергирования, расположенную между полюсами источника магнитного поля и выполненную в виде прямоугольного параллелепипеда, перфорированные стенки которой параллельны магнитному потоку, и систему для кондукционного подвода переменного электрического тока к расплавленному металлу в камере диспергирования, он дополнительно снабжен электродами, размещенными в перфорированных стенках камеры диспергирования и соединенных с источником постоянного тока. Причем электроды расположены на входе в камеру диспергирования над отверстиями в ее перфорированных стенках.

Размещение электродов в перфорированных стенках камеры диспергирования приводит к тому, что пространство между ними представляет собой активную зону кондукционного магнитного насоса. Постоянный электрический ток, проходя по металлу между электродами,взаимодействует с внешним магнитным полем источника постоянного магнитного поля и создает в металле электромагнитную силу, направленную вертикально вниз. Данная сила полностью нейтрализует силу сопротивления потоку металла и вынуждает последний равномерно заполнить камеру диспергирования. Вследствие этого, процесс диспергирования металла МГД гранулятором резко стабилизируется, возрастает его производительность за счет непрерывной работы всех отверстий и более быстрой и равномерной подачи металла в камеру диспергирования.

Помимо сказанного, использование данного усовершенствования, преобразующего МГД гранулятор одновременно и во всасывающий насос, позволяет и решить вопрос о подаче металла в камеру диспергирования. Так, в грануляторе по прототипу подача металла из миксера в камеру диспергирования осуществлялась по металлопроводу под давлением инертного газа (аргона). В заявляемой конструкции расход инертного газа происходит только в момент пуска установки в работу, то есть давление в миксере с металлом создается только до момента достижения металлом межэлектродного пространства в камере диспергирования (активной зоны насоса). Далее подача металла осуществляется самим МГД гранулятором. Это позволило многократно (в десятки раз) сократить расход инертного газа на диспергирование металла.

Конструкция заявляемого устройства изображена на фиг. 1,б.

Магнитогидродинамический гранулятор содержит источник постоянного магнитного поля 1, камеру диспергирования 2, расположенную между полюсами источника магнитного поля, и выполнено в виде прямоугольного параллелепипеда, перфорированные стенки которого параллельны магнитному потоку, систему для кондукционного подвода 3 переменного электрического тока к расплавленному металлу в камере диспергирования, электроды 4, размещенные в параллельных магнитному потоку стенках камеры диспергирования и соединенные с источником постоянного тока 5. Причем электроды расположены на входе в камеру диспергирования над отверстиями в перфорированных стенках.

Заявляемый МГД гранулятор работает следующим образом.

В межполюсном зазоре источника 1 магнитного поля (постоянного магнита или электромагнита постоянного тока) создается постоянное магнитное поле заданной индукции B. Затем подается постоянная разность потенциалов на электроды 4, размещенные в параллельных магнитному потоку стенках камеры диспергирования 2, и переменная разность потенциалов в систему для кондукционного подвода переменного электрического тока 3 к расплавленному металлу в камере диспергирования. После этого на вход камеры диспергирования подается расплавленный металл, например, по металлопроводу из миксера под давлением инертного газа или любым другим способом. Расплавленный металл заполняет межэлектродное пространство, где по нему начинает протекать постоянный электрический ток плотностью Jn который, взаимодействуя с внешним магнитным полем, создает в металле объемную электромагнитную силу Fn = Jn•B, направленную вертикально вниз. Под действием этой силы металл полностью заполняет камеру диспергирования, где по нему протекает переменный электрический ток плотностью J~, который, взаимодействуя с постоянным магнитным полем, создает в металле знакопеременную электромагнитную силу F~ = J~ • B, направленную в течение одного полупериода изменения тока на одну перфорированную стенку, а в течение второго - на другую. Под действием этой силы электромагнитное давление в камере диспергирования колеблется с удвоенной относительно тока частотой. Причем каждое повышение давления в камере диспергирования сопровождается выбросом из отверстий капель равной величины и массы, которые в процессе падения охлаждаются, кристаллизуются и в виде гранул равномерного размера, формы и массы (моногранул) падают в бункера для их сбора.

Экспериментальную проверку работы МГД гранулятора проводили на опытно-промышленной установке, основу которой составлял МГД гранулятор заявляемой конструкции. В качестве источника постоянного магнитного поля использовали электромагнит постоянного тока, создающий в межполюсном зазоре магнитное поле индукцией от 0,5 до 1,0 Тл. В камеру диспергирования подводили кондукционным способом переменный электрический ток частотой 250 Гц и величиной 400 - 500 А и активную зону кондукционного насоса - постоянный электрический ток величиной 200 - 300 А. Причем электромагнит и насос были подключены параллельно к одному источнику постоянного тока - сварочному выпрямителю ВДУ-500УЗ. Расплавленный металл подавали в камеру диспергирования из отдельно стоящего миксера по металлопроводу давлением инертного газа - аргона. Емкость миксера 240 - 270 кг. Причем в опытах на МГД грануляторе по прототипу давление аргона в течение всей работы поддерживали в миксере с металлом в пределах 0,5 - 0,7 атм, а в опытах на заявляемом МГД грануляторе такое давление создавали только в течение 0,5 мин. Затем металл в камеру диспергирования подавался МГД насосом.

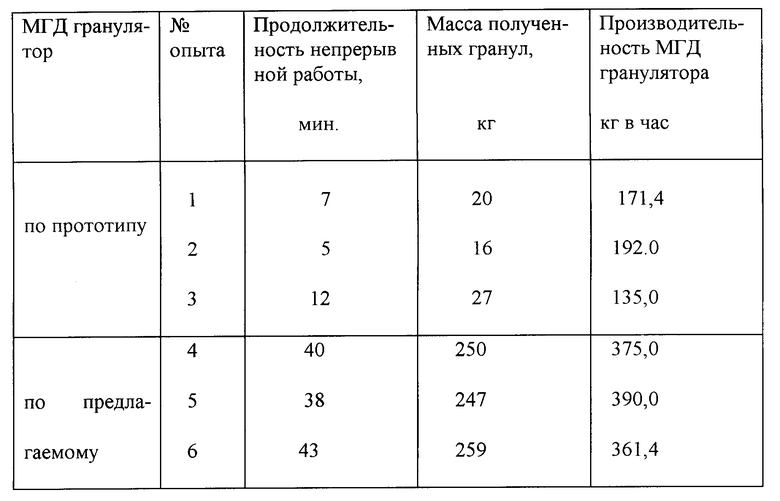

Полученные результаты приведены в таблице.

В результате проведенных исследований установлено, что предлагаемый МГД гранулятор работает значительно стабильнее МГД гранулятора по прототипу, позволяет осуществлять полный слив металла, и, кроме того, его мгновенная производительность примерно в два раза превосходит производительность известного гранулятора.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2111087C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1999 |

|

RU2172229C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1996 |

|

RU2117553C1 |

| СПОСОБ ЛИТЬЯ МАГНИЯ И МАГНИЕВЫХ СПЛАВОВ | 1998 |

|

RU2135324C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МЕТАЛЛА | 1999 |

|

RU2157298C1 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛО-ОКСИДНО-СОЛЕВЫХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2172354C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133294C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ МАГНИЯ И ЕГО СПЛАВОВ | 1996 |

|

RU2087260C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ СЕПАРАТОР | 1996 |

|

RU2119826C1 |

| СПОСОБ ЭЛЕКТРОМАГНИТНОГО ПЕРЕМЕШИВАНИЯ ЭЛЕКТРОПРОВОДНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224966C1 |

Магнитогидродинамический гранулятор предназначен для получения гранул металла методом монодиспергирования жидкометаллических струй расплавленного металла. МГД гранулятор содержит источник постоянного магнитного поля, камеру диспергирования, расположенную между полюсами источника магнитного поля и выполненную в виде прямоугольного параллелепипеда, перфорированные стенки которой параллельны магнитному потоку, систему для кондукционного подвода переменного электрического тока к расплавленному металлу в камеру диспергирования и источник постоянного тока. Причем в перфорированных стенках камеры диспергирования над отверстиями размещены электроды, соединенные с источником постоянного тока. МГД гранулятор позволяет значительно стабилизировать процесс диспергирования металла и повысить его производительность. 1 з.п. ф-лы, 1 табл.,1 ил.

| Колесниченко А.Ф | |||

| и др | |||

| Капиллярные МГД течения со свободными границами | |||

| - Киев, Наукова думка, 1988, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

| Кузнецов А.Н | |||

| и др | |||

| Повышение качеств гранул алюминиевых сплавов | |||

| - Технология легких сплавов, 1990, N 6, с.51 - 56 | |||

| RU, патент, 2002587, B 22 F 9/06, 1993. | |||

Авторы

Даты

1998-08-20—Публикация

1996-10-03—Подача