2. Устройство по п. 1, о т л и ч а к, щ е е с я тем, что, с целью расширен ния технологических возможностей, оно снабжено сливным мета ллопр овод ом, уотановленным в устье одного из индукционных каналов, и заглушкой, размешенной на фильерном iannapa-

ге.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения сферических гранул из металлических расплавов | 1978 |

|

SU909842A1 |

| Устройство для получения сферических моногранул из электропроводных жидкостей | 1977 |

|

SU686815A1 |

| Установка для обработки и диспергирования жидких металлов | 1978 |

|

SU909843A1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2111087C1 |

| ПРИВОДНОЙ ЭЛЕКТРОМАГНИТ | 1992 |

|

RU2035786C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2117554C1 |

| СПОСОБ ВОЗДЕЙСТВИЯ ЭЛЕКТРОМАГНИТНЫМ ПОЛЕМ НА РАСПЛАВ МЕТАЛЛА И ИНДУКТОР ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2018 |

|

RU2759178C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА | 2018 |

|

RU2689944C1 |

| СПОСОБ НАГРЕВА ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2831575C2 |

| Индукционная печь | 1971 |

|

SU515926A1 |

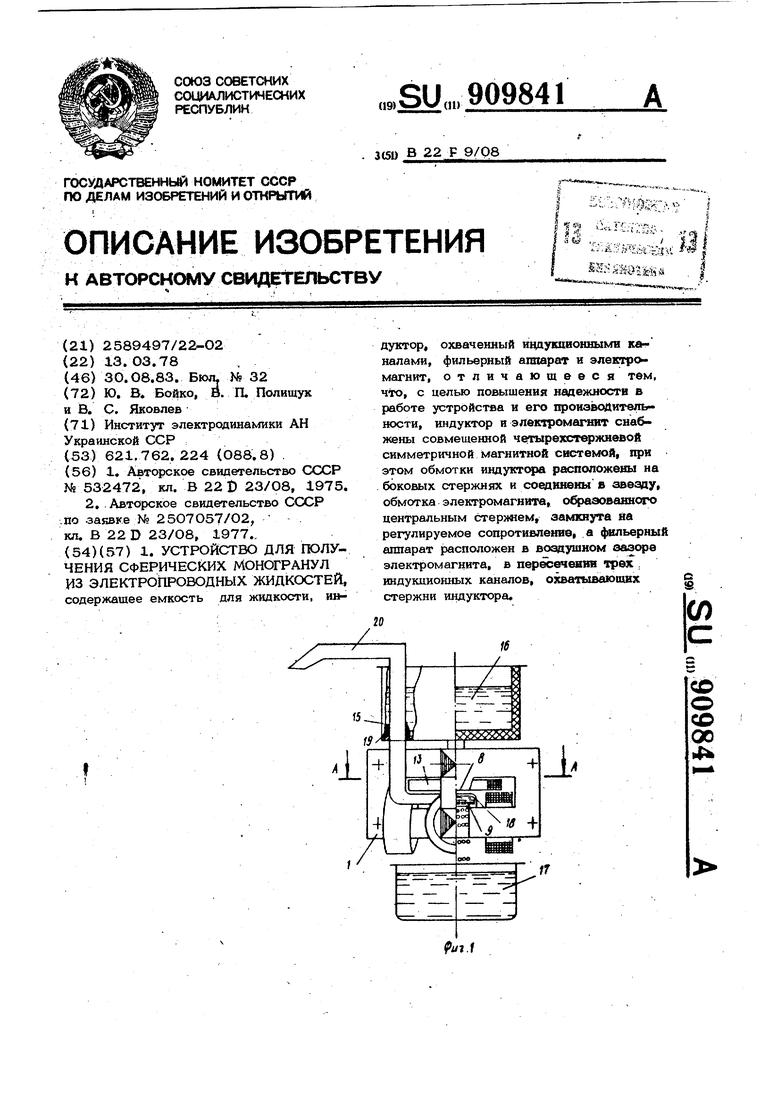

1. УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ МОНОГРАНУЛ ИЗ ЭЛЕКТРОПРОВОДНЫХ ЖИДКОСТЕЙ, содержащее емкость для жидкости, ин дуктор, охваченный ицдукиионными ка-° налами, фильерный аппарат и электромагнит, отличающееся тем, что, с целью повышения недежноств в работе устройства и его проиавойитель ности, индуктор и электромагнит снабжены совмещенной четырехстержневой симметричной магнитной системой, при этом обмотки индуктора расположены на боковых стержнях и соедшюиы Б звезду, обмотка электромагнита, обрааованнсфю центральным стерхлем, замкнута на регулируемое сопротивленве| а фшьерный аппарат расположен в воздушном saaope электромагнита, в перёсечевин трех . индукционных каналов, охватывеиошвх стержни индуктора.

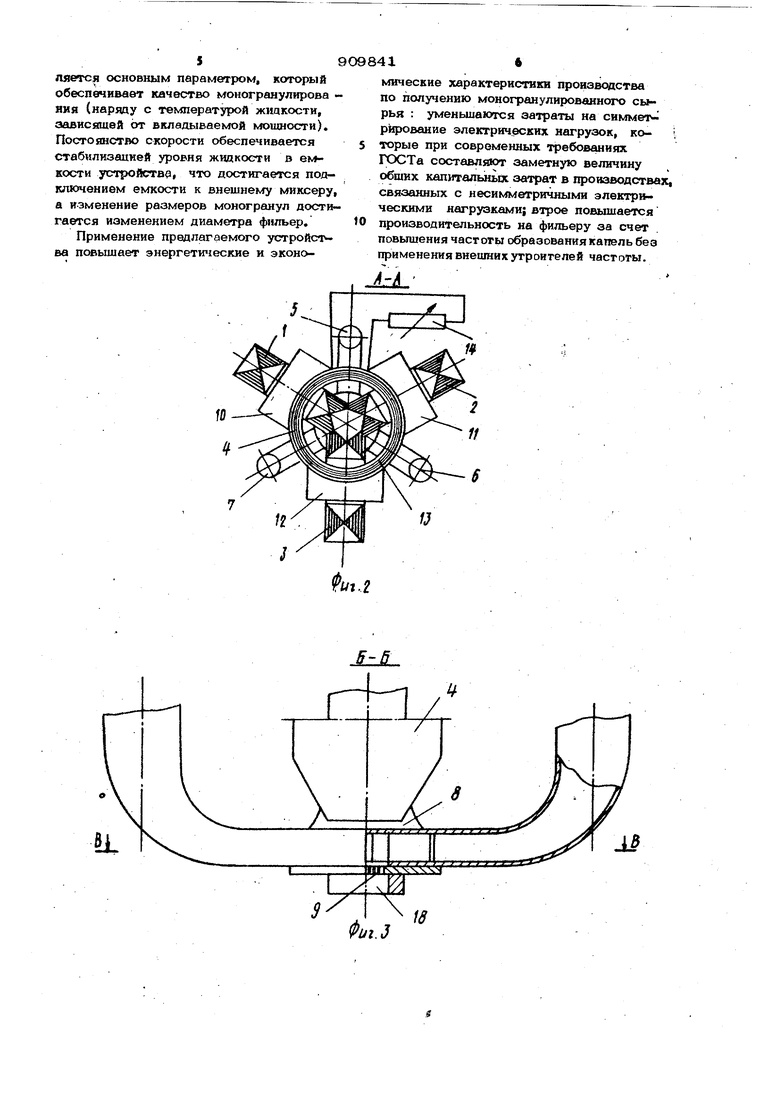

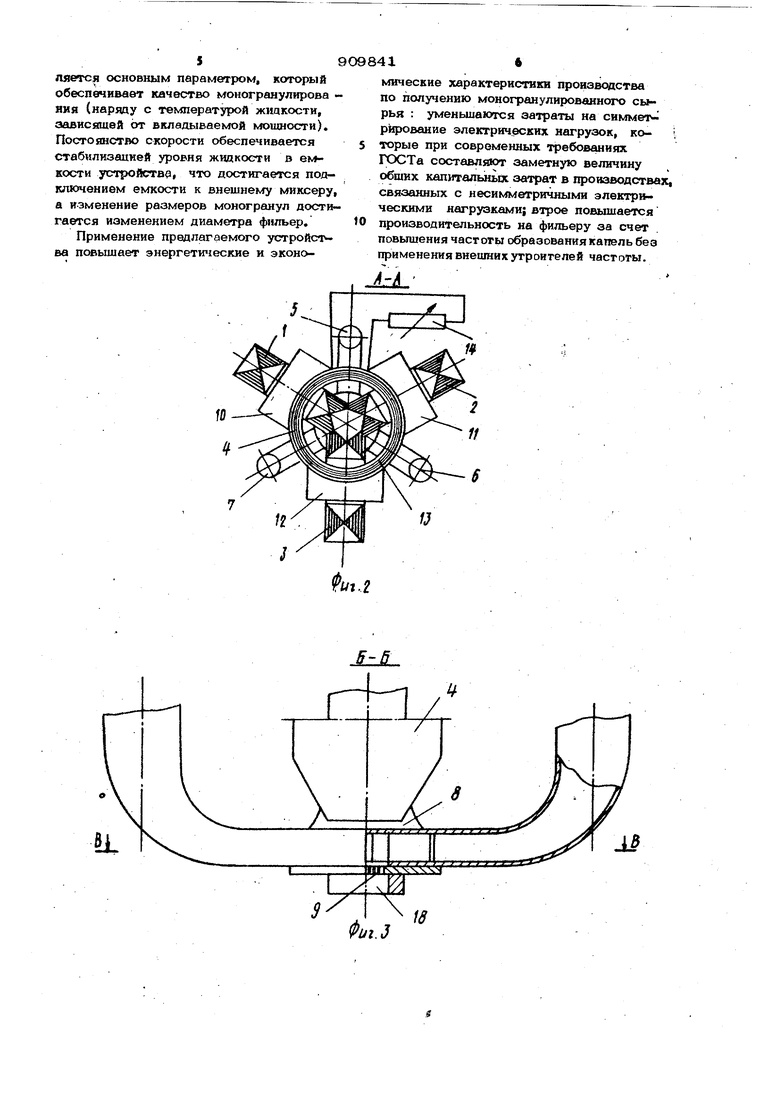

Изобретение относится к технике диспергирования электропроводных жидкостей и может найти применение в производстве по получению моногранулированлого сырья для ряаа литейных и металлургических процессов, а также сырь из припоев при получении флюсованной проволоки в радиотехнической промышленности. Известно устройство для диспергирова ния электропроводных жидкостей с высокой температурой плавления и Повышенной афессивностью, работа которотч) основана на дроблении струй электромаг нитными силами Cl 3 . Недостатки этого устройства обусло лены однозначной связью тёпловьщелений в канале с величиной модул фующих воздействий, возникающих в фильерном аппарате, что ведет к добавочным тепловым потерям, невозможностью скомпе сировать металлостатическое давление на срезе фильер и получить пульсации силы, направленные против сил металлостатического давления и близкие давлению по величине. Известно также устройство, содержащее емкость для жидкости, индуктор, охваченный ивдукцирнными каналами с расположенными на них электромагнит ми, поперечные каналы и |«льерный аппарат для формирования дробящихся струй В пересечении каналов этого устройства активной зоне - развиваются пульсации электромагнитного давления, вносящие периодические возмущения в истекающие из фильер струи жидкости 2 j . Недостатки такого устройства состоят в том, что оно является двухфазным и в случае создания промышленного варианта с электрической мощностью, соизмери мой с мощностью распределительной сети представляет собой существенную несим метричную нагрузку, что приводит к пере косам по напряжению, ухудшению работы асин5фонных двигателей, понижению коэ4н фициента мощности, повьЕиению потерь в распределительных сетях и т.п. Объединение нескольких устройств с целью равномерной загрузки 3-фазноЙ распределительной сети требует специальных мер по синхронизации их работы, что, в свою очередь затрудняет и удорожает эксплуатацию. Так как распад жидкой струи на капли равных размеров возможен только .при строгом соответствии частоты возмущений собственной частоте продольных колебаний струи, то скорость истечения жидкости однозначно связана с частотой питающей сети. Поэтому производительность установки однозначно связана с частотой модулирующих воздействий и ограничивается частотой питающей сети. В таком устройстве отсутствуют технологические возможнооти перелива жидкос ги из одной емкости в другую. Цель изобретения - повышение надежности в работе устройства, повышение его производительности за счет тройного увеличения модулирующего воздействия по сравнению с частотой питания, расширение технологических возможностей путем Перелива жидкости из емкости устройства в другую емкость. Указанная цель достигается тем, что индуктор и электромагнит имеют со&мещрнную четырехстержневую симмео ричную магнитную систему, при этом обмотки индуктора расположены на боKOBbix стержнях и соединены в звез1ау. Обмотка электромагнита, образованного центральным стержнем, замкнута на регулируемое сопротивление, а фильерный аппарат расдоложен в воздушном зазоре электромагнита, в пересечении трех индукционных каналов, охватывающих стержни индуктора. Четырехстержневая электромагнитная система вьшолняет роль ферромагнитного утроителя частоты, который совмещает в себе функции согласующего трансформатора, электрического фильтра, регулятора выходных параметров, преобразователя числа фаз и умножителя частоты. Механизм образования модулирующего воздействия тройной частоты основан на взаимодействии кольцевых токов в жидкости, наведенных поПем тройной в активной зоне, с вызывающим их полем тройной частоты. При технологических операциях, св$ занных с окончанием работ, консервацией (расконсервацией) устройства, пореходом с одной жидкости на другую ; и т.п., необходимо осуществлять перели либо полный слив жидкости. Причем эти операции не требуют повышенной частоты так как обусловлены только средними. (во времени) электромагнитнымисилами в жидкости, В предлагаемом устройстве это осуществляется при питании, электро магнита однофазным током промыщленно частоты индуктора, Для транспортирования металла из емкости устройств в другую емкость в устье одного из индукционных каналов вьшолняется гнездо для сливного металлопровода, а на фильерном аппарате заглушка. На фиг. 1 изображено устройство дл получения моногранул из электропроводных жидкостей; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б фиг. 4; на фиг. 4 - разрез В-В фиг. 3. Устройство для получения моногранул из электропроводных жидкостей состоит из четырехстержневой симметричной магнитной системы, включающей три боковых стержня 1, 2 и 3 и центральный стержень 4 электромагнита, трех шадукиионных каналов 5, 6 и 7, воэ- душного зазора 8, фильерного аппарата 9, трех обмоток 10, 11 и 12 индуктора, обмотки 13 электромагнита, регулируемого сопротивления 14, es кости 15 для жидкости 16, ванны 17 для охлаждения получеш-ых гранул, гнез да 18 для заглушки, гнезда 19 для сливного металлопровода 20, изоляцион ных перегородок 21, входящих в каналы 5, 6 и 7. Устройство в режиме диспергирования работает следующим образом. Емкость 15 и каналы 5, 6 и 7 заполнены жидкостью 16, три обмотки 1О 11 и 12 индуктора подключены к трехфазной симметричной системе синусоидальных напряжений, которые обеспечивают требуемые токи в каналах 5, 6 и 7 и задают температуру жидкости выше точки плавления. При этом по стерж ню 4 и зазору 8 протекает магнитный поток в обмотке 13 электромагнита, замкнутой на сопротивление 14. Посколь ку сумма мгновенных значений токов, подходящих к активной зоне, равна нулю, то. близко к нулю и развиваемое давление в центре активной зоны от взаимодействия токов частоты 5О Гц и поля частоты 150 Гц. Механизм силового воздействия на жидкость в активной зоне основан на использовании токов тройной частоты, наведенных в жидкости активной зоны,, с вызывающим их полем тройной частоты. Пути токов тройной частоты организовываются так, что средние во времени электромагнитные силы направлены против сил статического давления жидкости. Для этого диаметр активной зоны выполняется большим диаметра полюсного наконечника, а при меньших размерах активной зоны предусмотрена установка перегородок 21, входящих в каналы 5, 6 и 7. Причем, поскольку для тройной частоты глубина проникновения почти в 2 раза меньше основной, ток в жидкости сосредоточен на периферии активной зоны и эффект выталкивания имеет существенную величину. При возникновении высших гармоник, кратных трем, в поле зазора наиболее сильно проявЛ5Н ется третьей гармоники, которая при насыщении магнитопровода индуктора достигает 5О-6О% мощности основной частоты и вызвана соединением в звезду первичных обмоток 10, 11 и 12 индуктора и каналов 5, 6 и 7. Производительность устройства, отно. сенная к одному отверстию фильерного аппарата, утраивается. Токи основной частоты в каналах 5, 6 и 7 задают тепловой режим устройства. В предлаг-аемом устройстве осуществляется раздельное регулирование теплово го режима обрабатываемого металла и величины модулирующего воздействия. При изменении тока в обмотках Ю, 11 и 12 индуктора изменяется тепловьшвление в жидкости 16. Одновременно увеличивается магнитный поток тройной частоты в стержне 4. Поскольку обмот ка 13 замкнута на сопротивление 14, одновременным изменением его велич ны можно добиться прежней величины магнитного потока в стержне 4. При этом постоянство модулирующего воздейст ВИЯ контролируется по посто5шству напряжения на обмотке 13. Постоянство скорости истечения жидкости на срезе фильерного аппарата я&ляется основным параметром, который обеспечивает качество моногранулирова ния (наряду с температурой жидкости, зависящей от вкладываемой мощности). Постояиство скорости обеспечивается стабилизацией уровня жидкости в ек кости устройства что достигается подключением емкости к внешнему миксеру, а изменение размеров моногранул достигается изменением диаметра фильер.

Применение предлагаемого устройства повышает энергетические и эконоf/t.f

мические характеристики производства по получению моногранулированного сырья : уменьшаются затраты на симмет рйрование электрических нагрузок, которые при современных требованиях ГОСТа составляют заметную величину общих капитальных затрат в производства связанных с несимметричными электрическими нагрузками; втрое повышается производительность на фильеру за счет повышения частоты образования капель без применения внешних утроите лей частоты.

-2bL

/

id

Фиг.З

-Ы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для получения сферических гранул из металлических расплавов | 1975 |

|

SU532472A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-30—Публикация

1978-03-13—Подача