(5) УСТРОЙСТВО ДЛЯ ГИДРОСТАТИЧЕСКОЙ ЭКСТРУЗИИ

1

Настоящее изобретение относится к экструдированию пластичных материалов.

Известно устройство, состоящее из шнека со сквозным внутренним Каналом g внутри которого расположен поршень со штоком 1 J.

Недостатком устройства является низкая производительность и невысокое качество получаемых иэделкй, JQ

Наиболее бПизким к предлагаемому по технической сущности и достигаемому результату является устройство для гидростатической экструзии, содержащее неподвижную плиту, коитей- щ нер с полостью для размещения гидравлической жидкости и заготовки, с установленными в ней матрицей, уплотнительной втулкой и уплотнением, шток с приводом осевого перемещения jo закрепленный на неподвижной плите, упор длл фиксации матрицы и блок питания .

Недостатком данного устройства является невысокое качество полу- 25

чаемых изделий и низкая производительность за счет цикличности процесса, связанной с заменой контейнера.

Цель изобретения - повышение .производительности устройства.

Указанная цель достигается тем, что уплотнительная втулка установлена с возможностью осевого перемещения и снабжена дополнительным уплотнением, размещенным по ее внешнему диаметру, при этом привод штока выполнен в виде цилиндра, соединенного колоннами с неподвижной плитой .

Кроме того, блок питания выполнен в виде двух разъемных в осевом направлении цилиндрических питающих элементов, шарнирно закрепленных на валу посредством поворотного кронштейна и соединенных с цилиндрами для их открытия и закрытия.

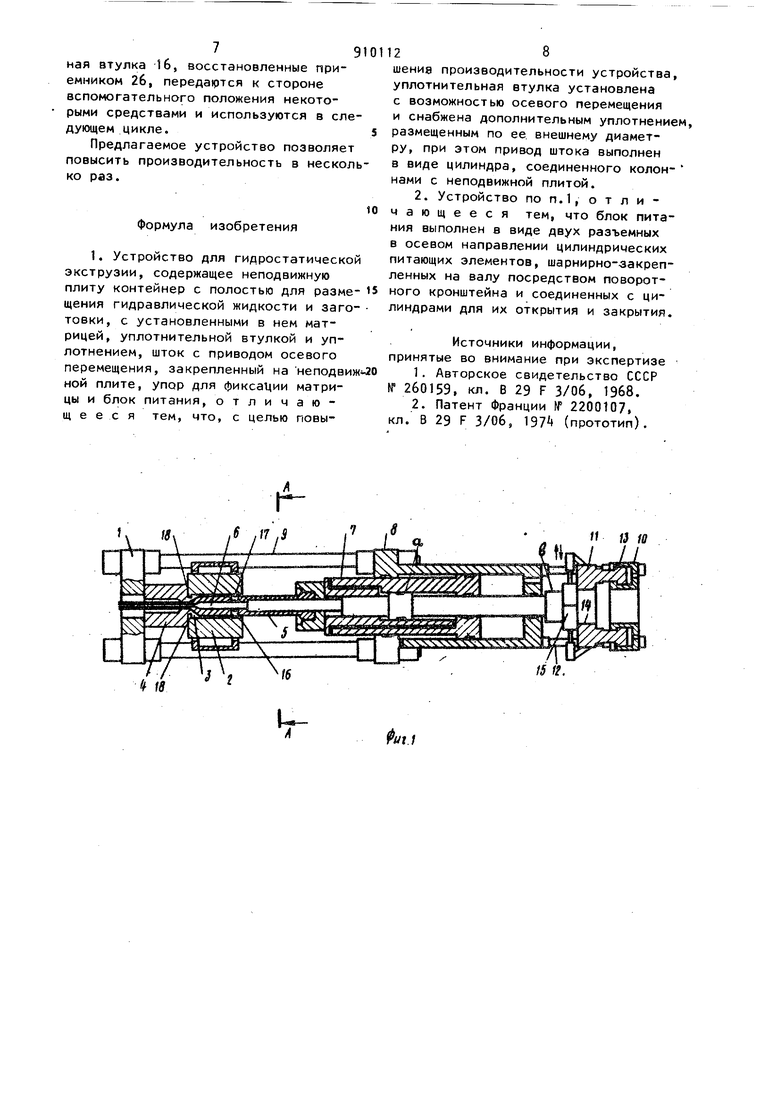

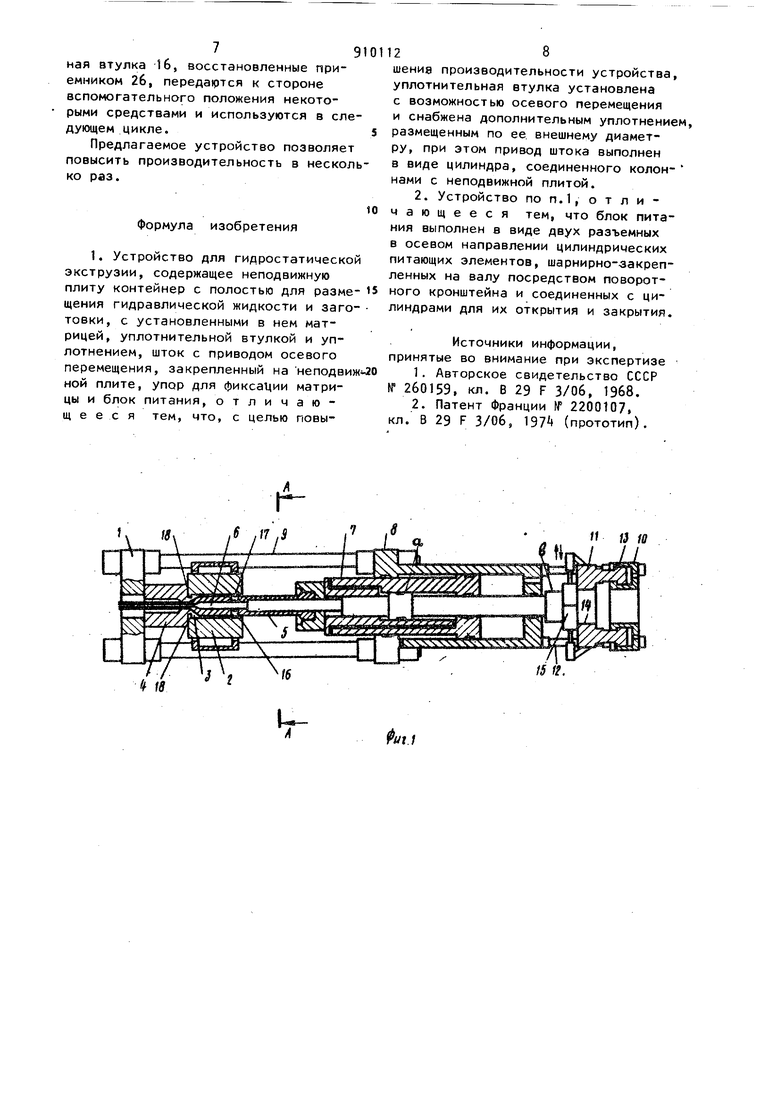

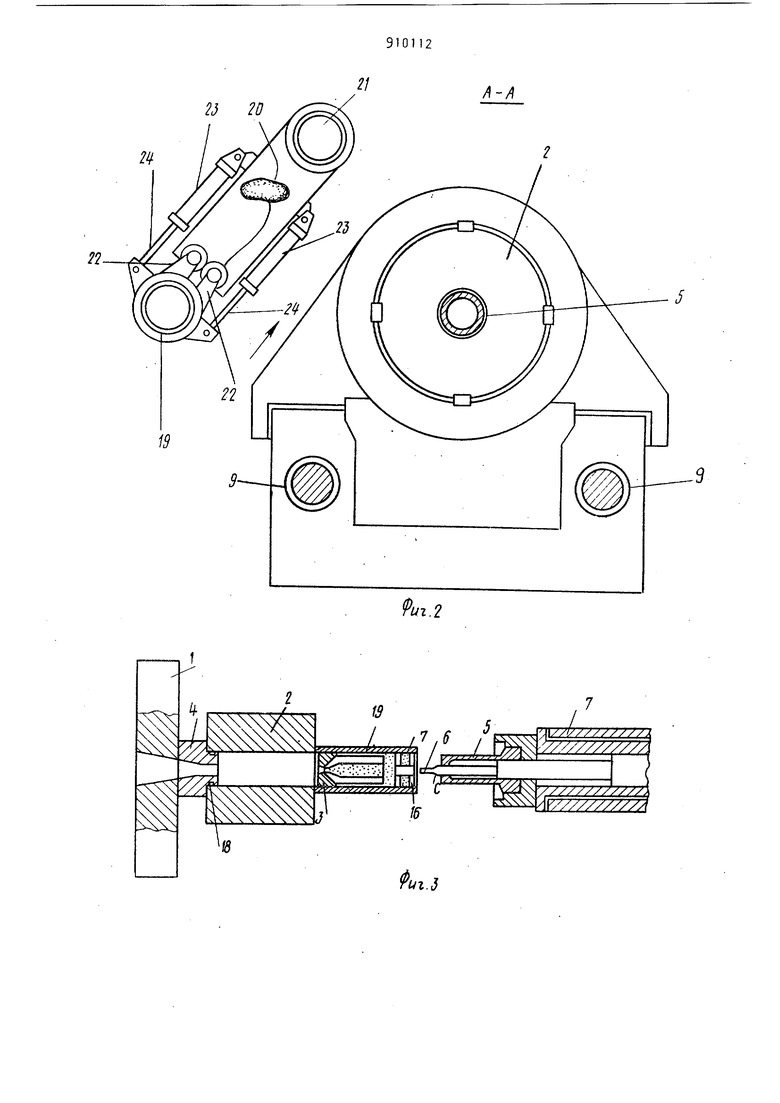

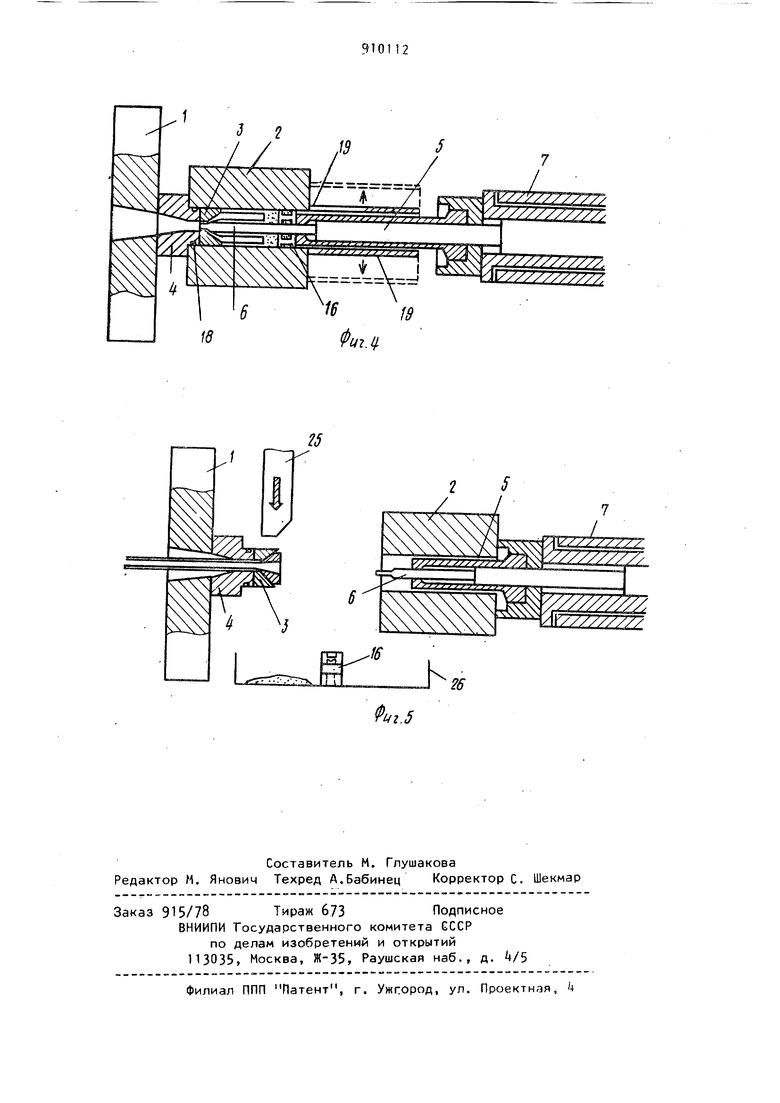

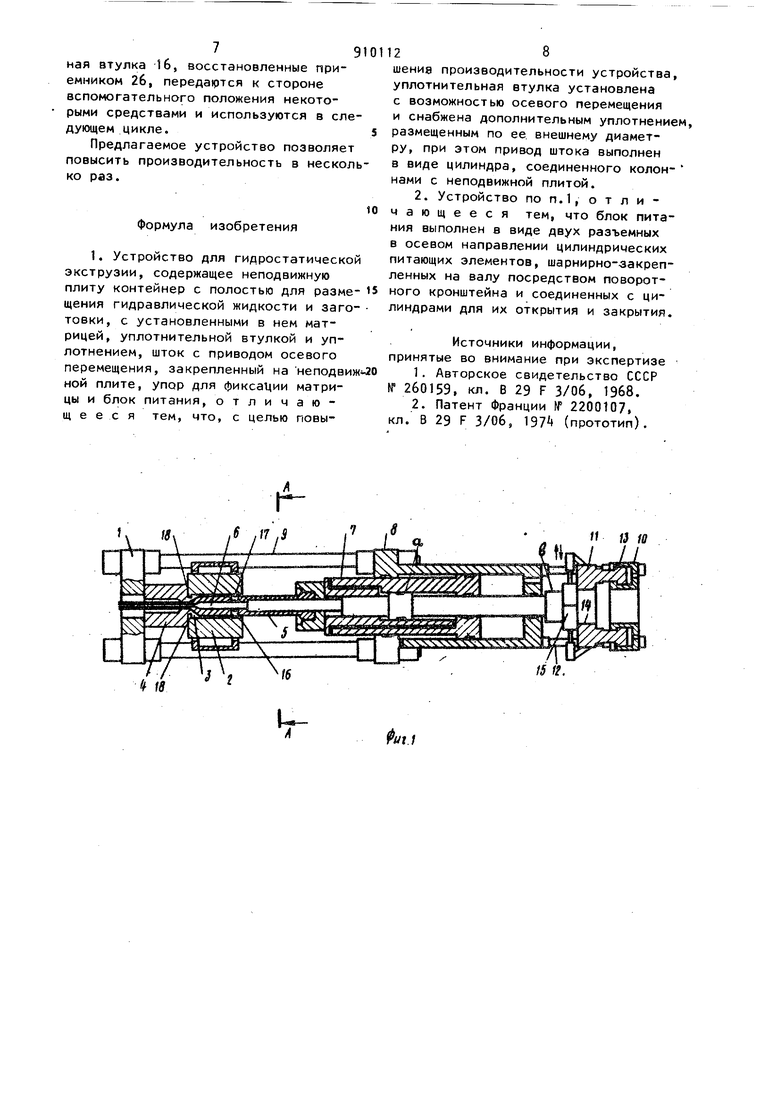

На фиг. 1 изображено устройство, поперечный разрез; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 схема процесса подачи матрицы, заготовки. среды и уплотнения в предлагаемом устройстве; на фиг. Ц - устройство, подготовленное к началу работы; на фиг,5 то же, после окончания процесса экструзии. Устройство для гидростатического экструдирования включает неподвижную плиту. 1, контейнер 2, матрицу 3, уст новленную на переднем торце контейнера 2, упор 4 для фиксации матрицы 3, шток 5, КОТОРЫЙ располагается позади контейнера 2 и установлен с возможностью осевого перемещения и оправку 6, подвижно установленную в штоке 5 и проходящую к переднему кон цу контейнера 2. Шток 5 соединен с главным поршнем 7, перемещающимся в главном цилиндре 8, который неподвижно крепится к нескольким колоннам 9. и перемещается с главным поршнем Главный поршень 7 имеет цилиндрическую форму, чтобы он служил в качестве цилиндра, который позволяет оправке 6 перемещаться. Оправка 6 имеет участок с( большего диаметра, служащий в качестве поршня, который подвижен в отверстии главного поршня 7. Оправка 6 своим задним концом выходит наружу из глазного цилиндра 8 и имеет часть Ъ большего диаметра в конце цилиндра. Приводной цилиндр 10 запорной каретки 1 располагается сзади части Ъ большего диаметра оправки 6 и неподвижно крепится к нескольким осевым колоннам 12. Запорная каретка 11 рас полагается сзади части Ь большего диаметра оправки 6. Запорная каретка 11 сзади имеет поршень 13, который подвижно расположен в цилиндре 10. Запорная каретка 11 имеет в центральной части отверстие 14, имеющее больший диаметр, чем диаметр большей части b оправки 6, за счет чего обеспечи вает вход части большего диаметра Ъ в отверстие 14. Затворная плита 15 располагается между частью большего диаметра Ъ оправки 6 и запорной кареткой 11 и имеет больший размер, чем диаметр отверстия 14. Затворная плита 15 перемещается в направлении, показанном на фиг.1. Уплотнительная втулка 16 установлена с возможностью осевого перемещения и снабжена дополнительным уплотнением 17, размещенным по ее внешнему диаметру, и уплотнение 18 для обеспечения герметизации между контейнером и матрицей. Блок 19 питания имеет такую длину и внутренний диаметр, которые приблизительно равны размерам контейнера 2. Блок 19 питания состоит из двух частей, размещенных в осевом направлении, которые поддерживаются нижними концами соответствующих пово ротных кронштейнов 20, шарнирно установленных при помощи вала 21. Пара рычагов 22 проходит к нижнему концу поворотного кронштейна 20 от корпуса части кронштейна и шарнирно крепится на кронштейне 20. Пара приводных цилиндров 23 устанавливается с обеих сторон кронштейна 20 и имеет поршневые штоки 2k, соединенные рычагом 22. Для обрезки изделия предусмотрено режущее устройство 25. Для восстановления среды и уплотнительной втулки 16 предусмотрен восстанавливающий приемник 26. Устройство работает следующим образом. Полая заготовка помещается внутри контейнера 2, в котором происходит заполнение гидравлической средой. Шток 5 перемещается вперед.за счет чего увеличивается давление в среде при помощи уплотнительной втулки 16, чтобы в контейнере 2 получить гидростатическое давление. В результате получается изделие, образованное с помощью экструзионной матрицы 3 и оправки 6. Блок 19 питания получает матрицу 3, заготовку, среду и уплотнительную втулку 1б последовательно И остается в таком положении, чтобы войти в контейнер 2. Для того, чтобы поместить блок 19 питания в положение загрузки, вал 21 поворачивается против часовой стрелки под некоторым углом, чтобы поворотный кронштейн 20 повернулся, заставляя центр оси блока питания совместиться с центром оси экструзионного устройства. , Блок 19 питания удерживается в положении загрузки, в котором передний конец блока 19 питания, имеющий матрицу 3, находится в тесном контакте с контейнером 2 на его оси. Далее металлическая фольга, закрывающая отверстие в уплотнительной втулке 16, разрывается направляющим концом оправки 6. В этом случае шток 5 перемещается вперед, трлкая уплотнительиую втулку 1б, которая постепенно перемещается вперед в контейнер 2. 5 Таким образом, матрица 3, заготовка среда и уплотнительная втулка 1б с усилием перемещаются в контейнер 2 в последовательном порядке. Оставшийся в контейнере 2 воздух желатель но вытягивать при помощи хорошо известных средств. Блок 19 питания за счет действия приводных цилиндров открывается после того, как матрица 3, среда, заготовка и уплотнительная втулка 16 войдут полностью в контейнер 2. Таким образом главный поршень 7 и опра ка 6 далее перемещаются вперед до получения экструзии. В таких условиях поворотный кронштейн 20 поворачивается в направлении, заставляющем открытый блок 19 питания переместить ся в первоначальное положение, в котором он закрывается и обеспечиваетс новой матрицей, заготовкой, средой и уплотнительной втулкой. В положении выдавливания, с другой стороны, оправка 6 перемещается вперед, разрывая фольгу и зацепляя коническую поверхность полой заготовки, чтобы внутренняя часть контейн ра 2 полностью загерметизировалась. После этого шток 5 перемещается далее вперед, за счет чего увеличивает ся давление в среде с помощью уплотн тельной втулки 16 до уровня начала экструзии заготовки матрицей 3- Во время начала экструзии затворная пли та 15 помещается между частью большего диаметра Ъоправки 6 и запорной карет кой 11 чтобы оправка 6 перемещалась вперед с помощью запорной плиты 15 з счет перемещения поршня 13 вперед внутри цилиндра 10. Поскольку необходимо увеличивать давление среды до начального давления экструзии Р, которое выше чем обычное давление экструзии R, на 5-10 во время начала экструзии, к заготовке прикладывается дополнитель ное давление ДР, за счет передвижения вперед оправки 6. Когда давление среды в контейнере 2 достигает Ho мального давления экструзии Р за сче перемещения вперед штока 5, оправка 6 перемещается вперед при помощи цилиндра 10 таким способом, чтобы коническая часть С оправки 6 давила вперед коническую поверхность заготовки, за счет чего происходит экструзия ведущего конца заготовки через отверстие матрицы. За счет такой пер 126 воначальной экструзии полая заготовка получает растяжение, за счет которого, когда давление экструзии равно или выше, чем давление Р, которое добавлено экструзия начинается как и в случае, когда давление среды увеличивается до высшего предела Р „ , Поэтому давление среды выдерживается у уровня нормального давления экструзии Р и, таким образом, нормальная экструзия выполнена непрерывно, сразу за первоначальной. Во время экструзии нагрузка от давления, приложенная к оправке 6, передается через запорную плиту 15 к запорной каретке 11, которая удерживается на месте с помощью поршня, на который действует давление в цилиндре 10. Когда экструзия закончена, жидкость под давлением проходит от главного цилиндра 8. В то же самое время жидкость проходит под давлением из цилиндра 10. Затем давление прикладывается к стороне штока масти поршня, чтобы запорная каретка 11 перемещалась назад в направлении, показанном стрелкой. Таким же образом между частью большего диаметра D оправки 6 и злпорной кареткой 11 образуется промежуток и запорная плита 15 перемещается в нем. Часть i оправки 6 и поршень 7 также перемещаются назад к положению, в котором часть большего диаметра Ъ зацепля- . ется с отверстием 14 запорной каретки 11, и шгок 5 мерем.еидается назад в свое первоначальное положение. Жидкость под давлением проходит от цилиндров 8 и 10 в одно время и, следовательно, осевое усилие, приложенное на оправку 6, не превышает силы трения, действующей на каждый компонент, так что оправка предохраняется от повреждения, После того, как закончена экструзия, контейнер 2 перемещается назад, в то время как шток 5 и оправка 6 остаются неподвижными,и среда и уплотнительная втулка 16 восстанавливаются приемником 26. Режущее устройство 25 перемещается вниз, отрезая конец изделия в положении между матрицей 3 и крепежным устройством матрицы. Матрица 3 и оставшийся материал восстанавливаются в приемнике 26. Матрица 3, среда и уплотнитель7ная втулка 16, восстановленные приемником 26, переда1ртся к стороне вспомогательного положения некоторыми средствами и используются в сле дующем цикле. Предлагаемое устройство позволяет повысить производительность в нескол ко раз. Формула изобретения 1. Устройство для гидростатическо экструзии, содержащее неподвижную плиту контейнер с полостью для разме щения гидравлической жидкости и заго товки, с установленными в нем матрицей, уплотнительной втулкой и уплотнением, шток с приводом осевого перемещения, закрепленный на неподви ной плите, упор для фиксации матрицы и блок питания, отличающееся тем, что, с целью повы128шениа производительности устройства, уплотнительная втулка установлена с возможностью осевого перемещения и снабжена дополнительным уплотнением, размещенным по ее. внешнему диаметру, при этом привод штока выполнен в виде цилиндра, соединенного колоннами с неподвижной плитой. 2. Устройство по п.1, о т л и чающееся тем, что блок питания выполнен в виде двух разъемных в осевом направлении цилиндрических питающих элементов, шарнирно-закрепленных на валу посредством поворотного кронштейна и соединенных с цилиндрами для их открытия и закрытия. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 260159, кл. В 29 F 3/06, 1968. 2.Патент Франции № 2200107, кл. В 29 F 3/06, 197 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ОБРАТНЫМ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1987 |

|

RU2076007C1 |

| Устройство для непрерывного гидропрессования изделий | 1984 |

|

SU1181764A1 |

| Устройство для горячей газовой экструзии | 1986 |

|

SU1659159A1 |

| ГИДРОСТАТИЧЕСКИЙ АППАРАТ СВЕРХВЫСОКОГО ДАВЛЕНИЯ ДЛЯ ДЕФОРМИРОВАНИЯ ТРУБЧАТЫХ ЗАГОТОВОК | 1971 |

|

SU319369A1 |

| Устройство для выдавливания длинномерных изделий | 1990 |

|

SU1810155A1 |

| Способ изготовления толстостенной бесшовной жесткой трубы из неориентированного полукристаллического термопластичного полимера и устройство для его осуществления | 1980 |

|

SU1163801A3 |

| Устройство для гидростатического прессования проволоки из спиральной заготовки из полимерного материала | 1989 |

|

SU1696310A1 |

| Установка для гидростатическогопРЕССОВАНия пОлыХ издЕлий | 1979 |

|

SU841761A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕХАНИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ИЗДЕЛИЯ | 1994 |

|

RU2096107C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1998 |

|

RU2148458C1 |

И 10 25 20

Авторы

Даты

1982-02-28—Публикация

1975-11-24—Подача