Изобретение относится к обработке металлов давлением, в частности к оборудованию для изготовления на трубах кольцевых гофров.

Известны способы и устройства изготовления гофрированных труб (сильфонов) с помощью эластичного пуансона /1, 2, 3/. Однако известные устройства имеют сложную конструкцию, нерациональную схему замыкания усилий и, как следствие этого, большие габариты. Помимо того, из-за пружинения образованных гофров в момент подачи заготовки и последующего размыкания инструмента на поверхности изделия образуются следы от инструмента (вмятины, царапины и т.д.), ухудшающие качество изделия.

Известное устройство /4/ для изготовления пакет-сильфонов с помощью эластичного пуансона имеет плохие условия нагружения деформируемого промежутка (заготовка заталкивается непосредственно пуансоном в узкую кольцевую щель), что вызывает повышенное большое утонение вершины гофра, а также низкое качество изделий из-за вышеуказанного недостатка устройства.

Наиболее близким по технической сущности является принятое за прототип устройство для гофрирования труб эластичным пуансоном /5/, содержащее оправку для установки трубной заготовки и формующий узел, включающий эластичный пуансон, силовой цилиндр для создания рабочего усилия на пуансоне, профильную разъемную матрицу, механизм последовательной подачи трубной заготовки с силовым цилиндром и гидросистему с элементами управления. Однако в известном устройстве имеют место плохие условия деформирования заготовки при формообразовании гофра в кольцевую полость жесткой матрицы, приводящие к большой степени вытяжки материала заготовки и утонения гофра и, как следствие этого, низкому его качеству. Кроме того, такая схема формования требует создания весьма высоких давлений на эластичный пуансон и связанное с этим усложнение запорных механизмов в системе смыкания матриц. Вместе с тем, данное устройство не обеспечивает освобождения гофра на величину его пружинения в момент радиального размыкания матриц после подачи трубной заготовки. Это вызывает повреждение (царапанье) гофра острыми кромками разъема матрицы.

Задачей данного изобретения является повышение качества гофров за счет оптимизации условий деформирования заготовки при формообразовании гофра с улучшением условий ее подачи.

Другой задачей изобретения, связанной с первой, является создание устройства, в котором силовые параметры процесса и реакции силового замыкания были бы минимальными.

Поставленные задачи решаются тем, что устройство для гофрирования труб, содержащее оправку для установки трубной заготовки и формующий узел, включающий эластичный пуансон, силовой цилиндр для создания рабочего усилия на пуансоне, профильную разъемную матрицу, механизм последовательной подачи трубной заготовки с силовым цилиндром, гидросистему с элементами управления, согласно изобретению снабжено размещенными в держателях неподвижными полувтулками для установки профильной разъемной матрицы и подвижными полувтулками с гладкой матрицей и механизмом ее осевого перемещения, выполненным в виде расположенных на держателе по периферии полувтулок цилиндров, штоки которых связаны с наружными кольцевыми фланцами подвижных полувтулок, связанной с силовым цилиндром механизма последовательной подачи трубной заготовки кареткой и установленными на ней механизмами смыкания и размыкания держателей, расположенным на неподвижном кронштейне регулируемым упором, подвижные полувтулки и связанная с ним гладкая разъемная матрица установлены с возможностью образования между гладкой и профильной разъемными матрицами регулируемого по величине в соответствии с необходимой для формообразования гофра порцией трубной заготовки, промежутка, а цилиндры механизма осевого перемещения гладкой матрицы выполнены с дополнительными штоками, установленными противоположно имеющимся и расположенными на них с возможностью взаимодействия с корпусами цилиндров плавно регулируемыми упорными гайками, подвижные полувтулки в плоскости их разъема выполнены с двумя диаметрально расположенными фиксаторами, при этом регулируемый упор установлен с возможностью взаимодействия в конце хода подачи с дополнительными штоками вышеупомянутых цилиндров механизма осевого перемещения гладкой матрицы, а обе полости каждого из его цилиндров связаны через гидросистему со сливом.

В предпочтительном варианте устройства регулируемый упор выполнен в виде охватывающей оправку круговой поворотной гайки.

В другом варианте устройства с целью уменьшения усилия формования за счет снижения сил трения подвижные полувтулки размещены в неподвижных полувтулках с помощью установленного между ними разрезного шарикового сепаратора.

Выполнение цилиндров механизма осевого перемещения гладкой матрицы с дополнительными штоками и плавно регулируемыми упорными гайками позволяет устанавливать при формовке необходимую для формообразования гофра порцию заготовки. Такая схема формования резко улучшает условия нагружения деформируемого промежутка. К процессу образования гофра привлекается воздействие на заготовку осевого перемещения гладкой матрицы за счет усилия цилиндров механизма ее перемещения. Процесс протекает плавно при меньшем усилии на эластичный пуансон (меньшем давлении в самой эластичной среде) и меньшем трении формуемого гофра о стенки матриц. Это исключает, в отличии от прототипа, надиры и трещины в материале гофра, уменьшает степень утонения его стенки и в целом повышает качество изделия. При этом создаются предпосылки для улучшения условий последующей подачи заготовки, поскольку в конце подачи дополнительные штоки цилиндров механизма перемещения матрицы, полости которых сообщены со сливом, взаимодействуют с расположенным на кронштейне регулируемым упором, настроенным на необходимую величину отхода гладкой матрицы от профильной. Происходит автоматическая, с высокой степенью точности дозирования, упругая разгрузка гофра (пружинение), что исключает его повреждение при последующем размыкании матриц. Указанное выше, а также наличие фиксаторов при смыкании подвижных полувтулок, стабилизирующих положение полувтулок при их движении, минимизирует силовые параметры процесса и реакции силового замыкания элементов устройства и резко повышает качество гофров и самого изделия в целом.

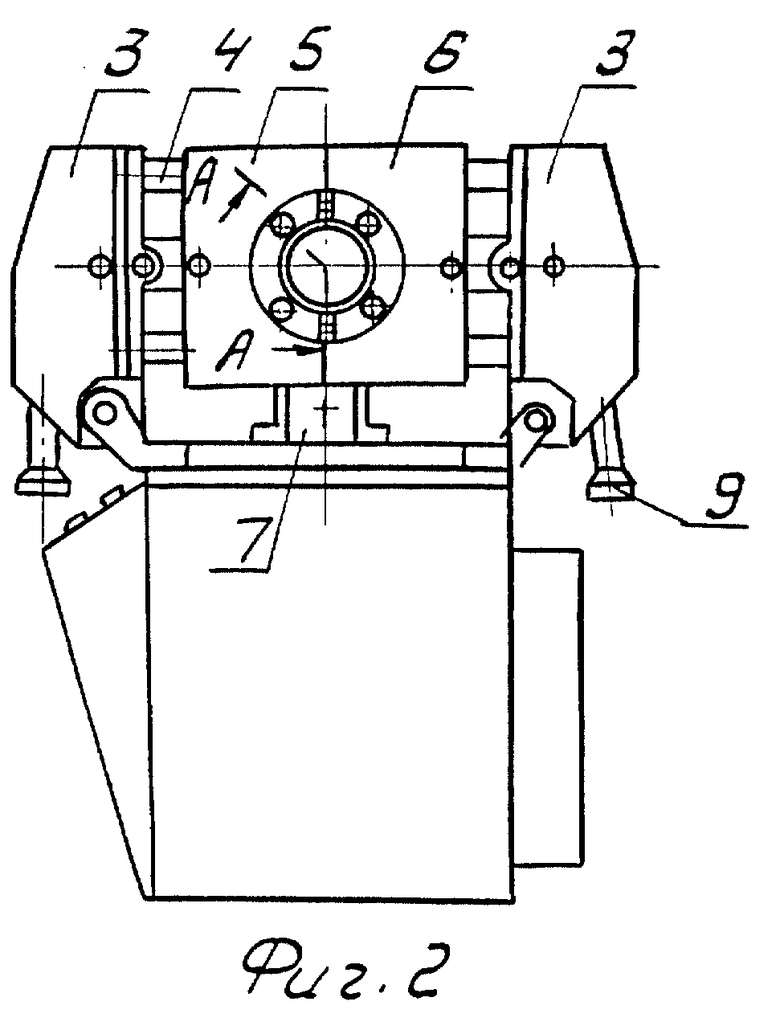

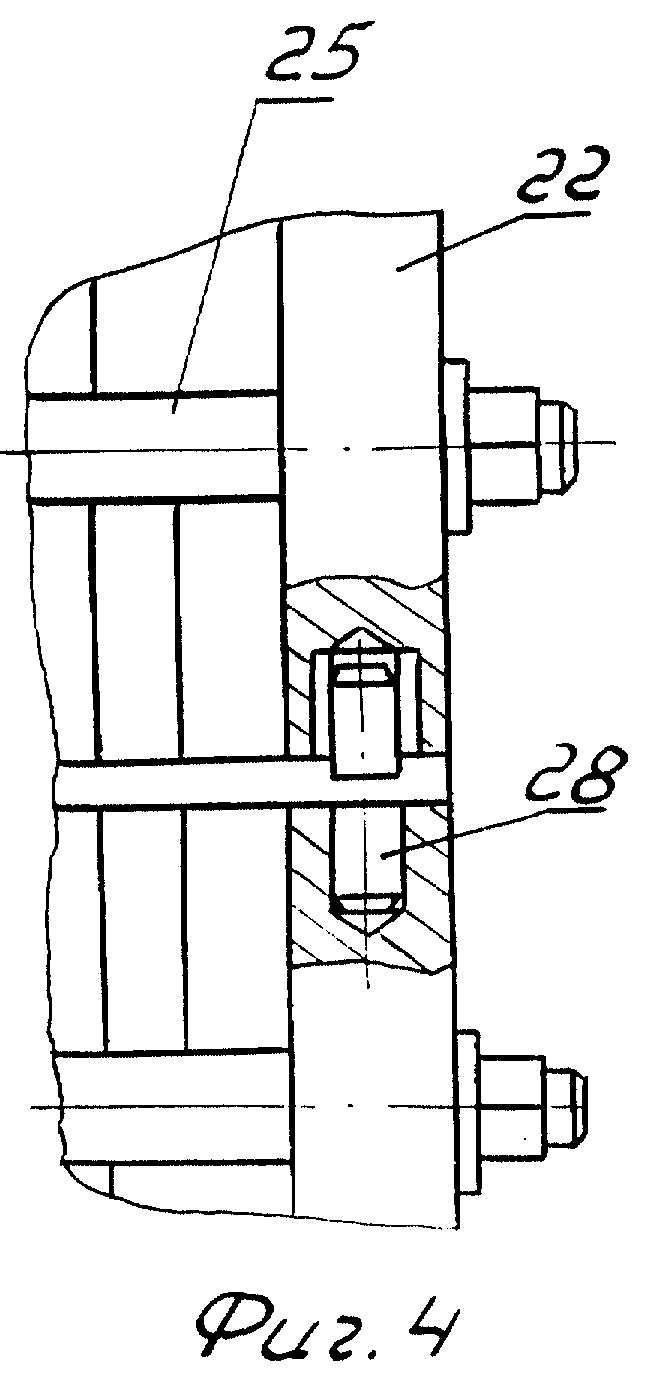

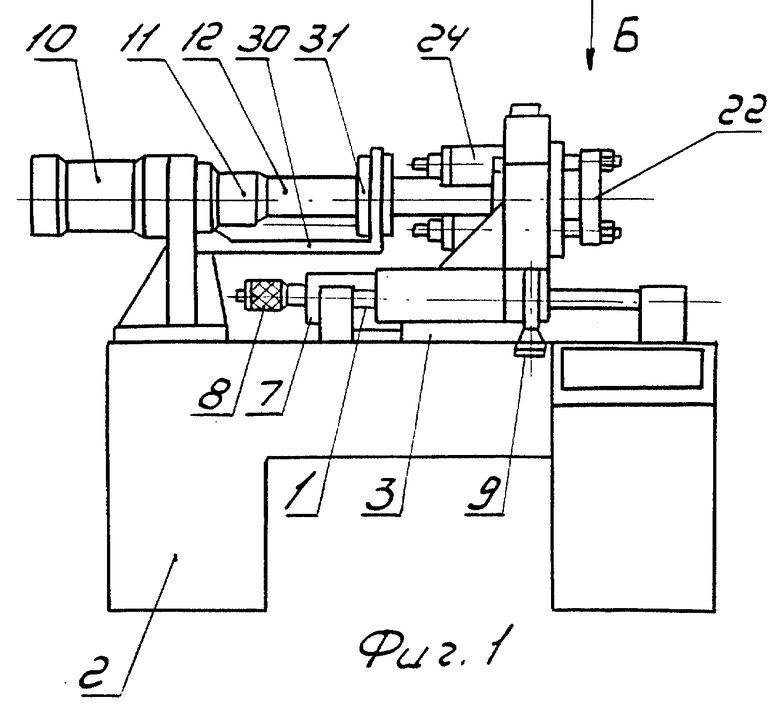

На фиг. 1 изображено устройство, вид спереди; на фиг. 2 - то же, вид сбоку; на фиг. 3 - сечение А-А на фиг. 2 (верхняя часть - в исходном положении перед началом гофрирования, нижняя часть - в конце образования гофра); на фиг. 4 - вид Б на фиг.1 (вид на кольцевые фланцы подвижных полувтулок); на фиг. 5 - первый этап - выпучивание (фрагмент).

Устройство содержит размещенную на штангах 1 станины 2 подвижную вдоль оси каретку 3, на поперечных штангах 4 которой установлены подвижные в радиальном направлении держатели 5 и 6. Каретки 3 имеет возможность при помощи связанного с нею цилиндра 7 последовательной подачи перемещаться до регулируемого упора 8, а держатели - смыкаться к центру и запираться при помощи механизмов смыкания и размыкания 9. Слева станины на кронштейне по оси устройства расположен силовой цилиндр 10. На штоковой части 11 цилиндра 10 консольно установлена оправка 12 для установки трубной заготовки 13, состоящая из опорной трубы 14 и ввинченного в шток цилиндра 10 штока 15 формующего узла, на котором надеты опорная втулка 16, эластичный (резина, полиуретан и т. п.) пуансон 17, нажимная втулка 18, закрепленные с помощью гайки 19. Формующий узел включает также охватывающие заготовку 13 разъемные матрицы: гладкую 20 и профильную 21. Матрица 20 установлена в подвижных полувтулках 22, которые в свою очередь размещены в неподвижных полувтулках 23, имеющих внутренний кольцевой фланец для крепления матрицы 21. Подвижные полувтулки 22 и связанная с ними гладкая разъемная матрица 20 установлены в формующем узле с возможностью образования между гладкой 20 и профильной 21 разъемными матрицами регулируемого по величине промежутка. Эта величина выбирается в соответствии с необходимой для формообразования гофра порцией T трубной заготовки (фиг. 5). Для этого держатели 5 и 6 снабжены механизмом осевого перемещения гладкой матрицы 20, выполненным в виде расположенных на держателе по периферии втулок 22 и 23 цилиндров 24 (в данном случае по два на каждом держателе). Цилиндры 24 с одной стороны своими штокам 25 связаны с наружными кольцевыми фланцами подвижных полувтулок 22, а с противоположной стороны снабжены дополнительными штоками 26 с расположенными на них c возможностью взаимодействия с соответствующими корпусами цилиндров 24 плавно регулируемыми упорными гайками 27. Дополнительно с этим подвижные полувтулки 22 в плоскости их разъема выполнены с двумя диаметрально расположенными фиксаторами 28 (фиг. 4) и для уменьшения усилия при формовке за счет снижения сил трения размещены в неподвижных полувтулках 23 с помощью установленного между ними разрезного шарикового сепаратора 29. Кроме этого, устройство снабжено расположенными на неподвижном кронштейне 30 регулируемым упором, выполненным, например, в виде охватывающей оправку 12 круговой поворотной гайки 31 с винтовым зажимом 32 и установленным с возможностью взаимодействия в конце хода подачи каретки 3 с дополнительными штокам 26 всех цилиндров 24 механизма осевого перемещения гладкой матрицы 20. При этом взаимодействии гидросистема устройства (не показана) обеспечивает соединение обоих полостей каждого из цилиндров 24 со сливом.

Устройство работает следующим образом.

В исходном положении подвижные полувтулки 22 и связанная с ними гладкая разъемная матрица 20 расставлены на заданную порцию T трубы-заготовки, определяемую размером L, за счет взаимодействия упорных гаек 27 с корпусами цилиндров 24 (фиг. 3, 4). При этом регулируемый упор 31 настроен при сомкнутых матрицах 20 и 21 на размер L1, меньший, чем величина подачи L0 на величину пружения гофра Δ (соответственно на величину раскрытия матриц 20 и 21), т. е. L0 = L1 + Δ.После настройки упор 31 фиксируется с помощью винта 32. Держатели 5, 6 с соответствующими полувтулками 22, 23 и полуматрицами 20, 21 радиально разведены, эластичный пуансон 17 разжат и каретка 3 находится в крайнем правом положении. Устройство готово к работе. На оправку 12 устанавливается трубная заготовка 13. Полуматрицы смыкаются, точно фиксируются фиксаторами 28 и при подаче масла в штоковую полость цилиндра 10 осуществляется рабочий ход. При этом поршень цилиндра 10 с формующим штоком 15 перемещается влево. Усилие через гайку 19 передается нажимной втулке 18 и эластичный пуансон 17, сжимаясь, производит раздачу участка трубы, заключенного между матрицами 20 и 21 (фиг. 5). После этого подвижные полувтулки 22 в зафиксированном фиксаторами 28 положении совместно с гладкой матрицей 20 перемещаются к профильной матрице, которая в это время фиксирует трубу по гладкой части или предварительно отформованному гофру. Происходит окончательное оформление гофра (осадка), при этом эластичный пуансон 17 все время находится в поджатом с помощью цилиндра 10 состоянии и степень (или закон) этого поджатия регулируется гидросистемой, а силы трения от распорных усилий, действующих на подвижные полувтулки при их движении, из-за наличия шарикового сепаратора 29 малы. При подаче масла в поршневую полость цилиндра 10 пуансон 17 освобождается и принимает первоначальную форму. После этого осуществляют подачу заготовки путем принудительного перемещения полуматриц с заготовкой (держателей 5 и 6) на заданный шаг L0 с помощью цилиндра 7, поршень которого перемещается влево. Одновременно с этим обе полости "а" и "б" (фиг. 3) каждого из цилиндров 24 через гидросистему устройства сообщаются со сливом (баком), и в конце хода подачи упор 31 взаимодействует с дополнительными штокам 26 цилиндров 24. При таком взаимодействии штоки матрицы 20 и 21 принудительно отходят друг от друга на заданную величину пружинения гофра Δ = L0 - L1, освобождая отформованный гофр, что исключает повреждение его в момент последующего размыкания матриц. После возврата последних в исходное положение цикл повторяется. При этом заготовка покоится на неподвижной оправке, чем исключается ее непроизвольное смещение, а матрицы 20 и 21 окажутся вновь расставленными на заданную порцию T заготовки с помощью цилиндров 24.

Устройство обеспечивает быстрые и точные настройки величины порции T за счет упорных гаек 27 и величины осевого отхода матрицы 20 в соответствии с величиной пружинения отформованного гофра в конце выполнения подачи. При этом оно обеспечивает улучшение условий деформирования заготовки при формообразовании гофра, снижение потребного давления на эластичный пуансон и автоматическую перестройку матриц простым путем и с высокой степенью точности на заданную величину с целью исключения при работе влияния пружинения образуемых гофров на их качество, что в целом и повышает качество продукции.

Источники информации

1. US 1602248 А, В 21 С 37/120, 29.11.1927.

2. US 2825387 А, кл. 153-73, 27.02.1958.

3. GB 1103113 A, B 21 D 15/06, 08.09.1964.

4. US 3782156 A, кл. 72-59, 01.01.1974.

5. SU 440184 A, B 21 D 15/06, 24.01.1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 1999 |

|

RU2176570C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 2000 |

|

RU2191651C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С КОЛЬЦЕВЫМИ ГОФРАМИ | 1992 |

|

RU2016685C1 |

| Устройство для изготовления труб с кольцевыми гофрами | 1984 |

|

SU1232331A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2011 |

|

RU2468878C1 |

| Устройство для последовательного гофрирования труб | 1984 |

|

SU1247121A1 |

| УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ГОФРОВ НА ТРУБНЫХ ЗАГОТОВКАХ | 1991 |

|

SU1826241A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2013 |

|

RU2537636C1 |

| ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ СИЛЬФОНОВ | 2007 |

|

RU2354481C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ТРУБ | 2000 |

|

RU2198050C2 |

Изобретение относится к обработке металлов давлением, в частности к оборудованию для изготовления на трубах кольцевых гофров. Устройство содержит оправку, формующий узел с эластичным пуансоном и полуматрицами (ПМ), размещенными в держателях, цилиндр (Ц) подачи заготовки на шаг и силовой гидропривод. Гладкие и профильные ПМ установлены на полувтулках с возможностью образования между ними регулируемого промежутка за счет выполненных на Ц механизма осевого перемещения гладких ПМ дополнительных штоков, снабженных упорными гайками. Ц подачи связан с держателями, обе полости Ц механизма осевого перемещения гладких ПМ в конце подачи сообщаются со сливом, а дополнительные штоки при этом взаимодействуют с регулируемым упором для принудительного осевого раскрытия ПМ. Устройство обеспечивает быструю и точную настройку величины порции, оптимизацию деформирования заготовки при формообразовании гофра за счет снижения потребного давления на пуансон и уточнения вершины гофра, а также при этом точную автоматическую перестройку ПМ с целью исключения влияния пружинения образуемых гофров, что в целом обеспечивает повышение качества продукции. 2 з.п. ф-лы. 5 ил.

| Устройство для гофрирования труб эластичным пуансоном | 1972 |

|

SU440184A1 |

| Устройство для гофрирования труб | 1972 |

|

SU441069A1 |

| ФОРМУЮЩАЯ ГОЛОВКА К УСТРОЙСТВУ ДЛЯ ГОФРИРОВАНИЯ ТРУБ | 0 |

|

SU349442A1 |

| 0 |

|

SU188478A1 | |

| US 3782156 A, 01.01.1974 | |||

| Способ испытания абразивного инструмента на износостойкость | 1982 |

|

SU1103113A1 |

| БИОАКТИВНОЕ ПОКРЫТИЕ, ОБЛАДАЮЩЕЕ АНТИБАКТЕРИАЛЬНЫМ ЭФФЕКТОМ | 2023 |

|

RU2825387C1 |

| US 1602248 A, 29.11.1927. | |||

Авторы

Даты

2000-05-10—Публикация

1998-08-17—Подача