сл С

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ | 1982 |

|

SU1077127A1 |

| Смесь для изготовления литейных стержней и форм,отверждаемых тепловой сушкой | 1980 |

|

SU910308A1 |

| СВЯЗУЮЩЕЕ ТЕПЛОВОГО ОТВЕРЖДЕНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1982 |

|

SU1081888A1 |

| Связующее теплового отверждения для изготовления литейных форм и стержней | 1980 |

|

SU910307A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ, ОТВЕРЖДАЕМЫХ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1990 |

|

SU1790083A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1993 |

|

RU2071867C1 |

| Связующее для формовочных и стержневых смесей литейного производства | 2021 |

|

RU2759346C1 |

| ПРОТИВОПРИГАРНЫЙ МАТЕРИАЛ ДЛЯ ФОРМОВОЧНЫХ СМЕСЕЙ | 1989 |

|

RU2033881C1 |

| Связующее для формовочных и стержневых смесей литейного производства | 1976 |

|

SU604237A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ОТЛИВОК ИЗ СТАЛЬНОГО И ЧУГУННОГО ЛИТЬЯ | 2010 |

|

RU2440866C1 |

Использование: э литейном производстве при реагентной активации формовочных и стержневых смесей на основе лигносуль- фонэтных связующих. Сущность; способ заключается в перемешивании сыпучих формозочных материалов, жидкого лигно- сульфонйга, мочевинной группы и кристаллогидрата железного купороса при 10-60°С с последующей выдержкой при этой температуре для получения однородных свойств смеси во всем объеме смеси.

Изобретение относится к литейному производству, а именно к способам реагентной активации формовочных и стержневых смесей на основе лигносульфонатных связующих.

Известен способ повышения качества формовочных и стержневых смесей, изготавливаемых на лигносульфонате, вводом в нее реагентоактивирующих добавок, включающий перемешивание огнеупорного наполнителя, водорастворимого лигносульфоната и активаторов, например едкий натр, поваренная соль, азотнокислый натрий, хлористый аммоний, улучшая качество пластичности, прилипаемости и осыпаемости смесей (см. журнал Литейное производство 1982 № 5, стр.14-15, Чудин Ю.Г. и др. Повышение качества формовочной смеси вводом активирующих добавок).

Недостатки данного способа:

1)использование указанных активирующих добавок с остальными компонентами не позволяет получить требуемую противопри- гарность, поэтому сухие формы и стержни из этих смесей используют с применением противопригарного покрытия;

2)этот способ активации смесей приводит к продолжительной сушке литейных форм и стержней (сушка контрольных образцов смеси составляет 30-60 мин для получения максимальной прочности всухую).

Наиболее близким по технической сущности и достигаемому результату к предложенному является способ реагентной активации формовочных и стержневых смеVJ

О

о сл

vj О

сей на основе лигносульфонатных связующих, включающий перемешивание сыпучих материалов с жидким лигносульфонатом и активатором из мочевины, что обеспечивает снижение сырой и повышение сухой прочно- сти смесей вследствие понижения вязкости лигносульфоната, протекания взаимодействия с редуцирующими веществами лигносульфоната и образованием при этом мочевиноальдегидной смолы, имеющей вы- сокие связующие свойства всухую (см. журнал Литейное производство, 1975, № 1, стр.4-6, Иванов Н.Х. и др. Активизированные формовочные смеси).

Недостатки данного способа:

1)данный способ реагентной активации смеси не позволяет применять сухие формы и стержни без противопригарного покрытия;

2)такая активация не обеспечивает смесям быструю влагоотдачу, т.е., приобретая высокую влагоудерживающую способность, вызывает потребность в продолжительной сушке форм и стержней (сушка контрольных образцов составляет 30-40 мин для получения максимальной прочности всухую);

3)реагентная активация по данному способу осуществляется при нормальных или приближенных к нормальным условиям, что ограничивает процесс активации.

Целью изобретения является изготовление форм и стержней без противопригарного покрытия и сокращение продолжительности теплового отверждения.

Поставленная цель достигается тем, что в способе реагентной активации формовочных и стержневых смесей, используемых для литейных форм и стержней всырую и всухую, включающем перемешивание сыпучих материалов, жидких технических лигносульфонатов и мочевины, при перемешивании компонентов в смеси дополнительно вводят кристаллогидрат железного купороса одновременно с мочевиной и жид- кими техническими лигносульфонатами. При этом перемешивание осуществляют при 10- 60°С и полученную смесь выдерживают при этой температуре до получения однородных свойств во всем объеме смеси.

Для осуществления способа используют следующие компоненты.

В качестве жидких водорастворимых лигносульфонатов применяют технические плотностью 1,18-1,28 г/см3.

В качестве сыпучих материалов используют кварцевый песок, маршалит, формовочную глину обычную и бентонитовую, отработанную формовочную и стержневую смесь, шамотный и магнезитовый порошок.

Глину применяют порошкообразную либо в виде водоглинистой суспензии.

Мочевинная группа содержит мочевину или тиомочевину либо их сочетания в куско- образном, порошкообразном, гранулированном или водорастворенном состоянии. Количество мочевин ной группы может быть различным в зависимости от требований технологического процесса, а оптимальным - 0,1-10,0% в пересчете на твердое состояние.

Кристаллогидрат железного купороса может вводиться в смесь в кускообразном, порошкообразном, гранулированном или водорастворенном состоянии. Его количество зависит от требований производства. Предпочтительное его содержание 0,003- 5,0%, в пересчете на твердое состояние. Кристаллогидрат железного купороса вводят в смеси пропорционально содержанию мочевинной группы. Чем больше мочевин- ной группы в смеси, тем больше содержания кристаллогидрата железного купороса. Чтобы не снижались прочностные показатели сухих форм и стержней, следует соблюдать превышение содержания мочевинной группы над кристаллогидратом железного купороса.

Технологические добавки, например керосин, КО, УСК, различные масла, выполняющие функции снижения прилипаемости смесей к оснастке, могут вводиться при технологической необходимости.

Способ реагентной активации смесей выполняют следующим образом.

При температуре компонентов от 10 до 60°С перемешивают между собой сыпучие материалы, жидкое лигносульфонатное связующее, мочевинную группу и кристаллогидрат железного купороса до образования однородного состояния в системе смеси. При этом мочевинную группу и кристаллогидрат железного купороса вводят в смесь либо вместе с сыпучими материалами, либо вместе с жидким лигносульфонатом. При выполнении реагентной активации ниже 10°Q процесс замедляется, протекает неполностью, что приводит к продолжительному приготовлению и технологической нерентабельности. При выполнении реагентной активации выше 60°С происходит интенсивное влаговыделе- ние при перемешивании смеси, процесс активации не успевает полностью произойти и смеси становятся нетехнологичными.

Полученную смесь выдерживают при 10-60°С перед ее использованием для достижения однородных свойств во всем объеме.

В процессе перемешивания компонентов смеси происходит взаимодействие между ними, приводящее к фазовому превращению, вызывая высокоактивное состояние системы, обеспечивающее снижение продолжительности теплового отверждения литейных форм и стержней, а также позволя- ющее исключить применение противопригарного покрытия литейных форм и стержней для получения чистой поверхности стальных отливок, изготавливаемых всырую и всухую.

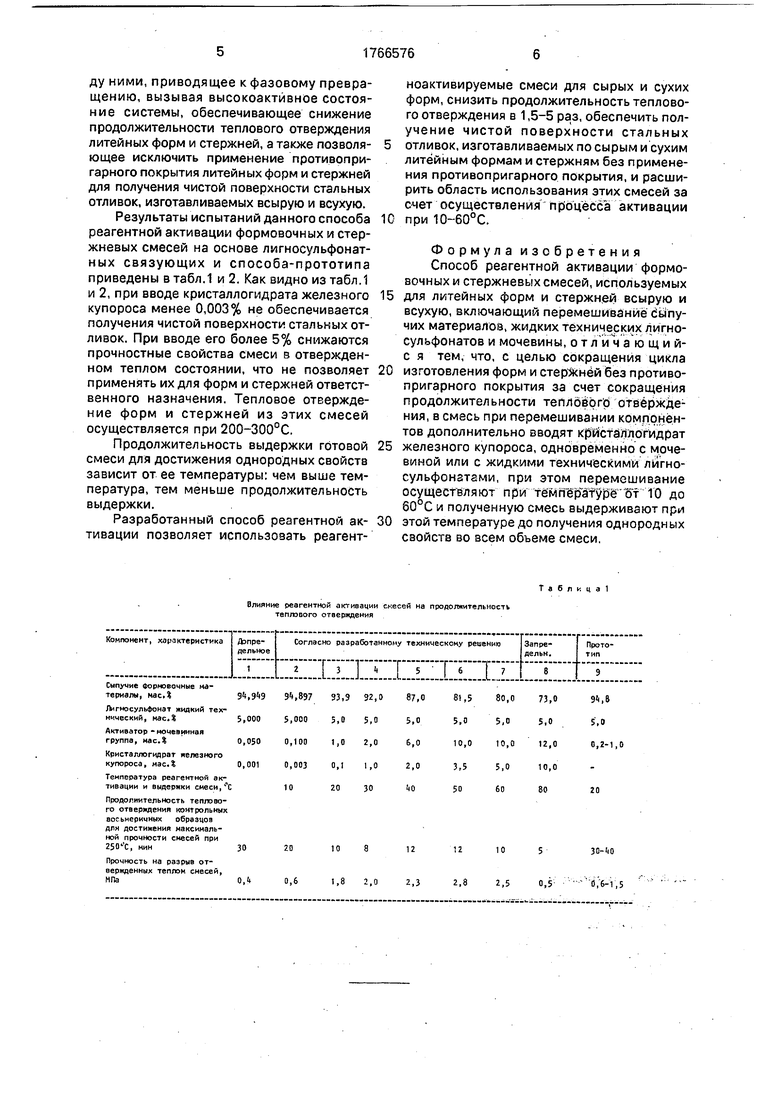

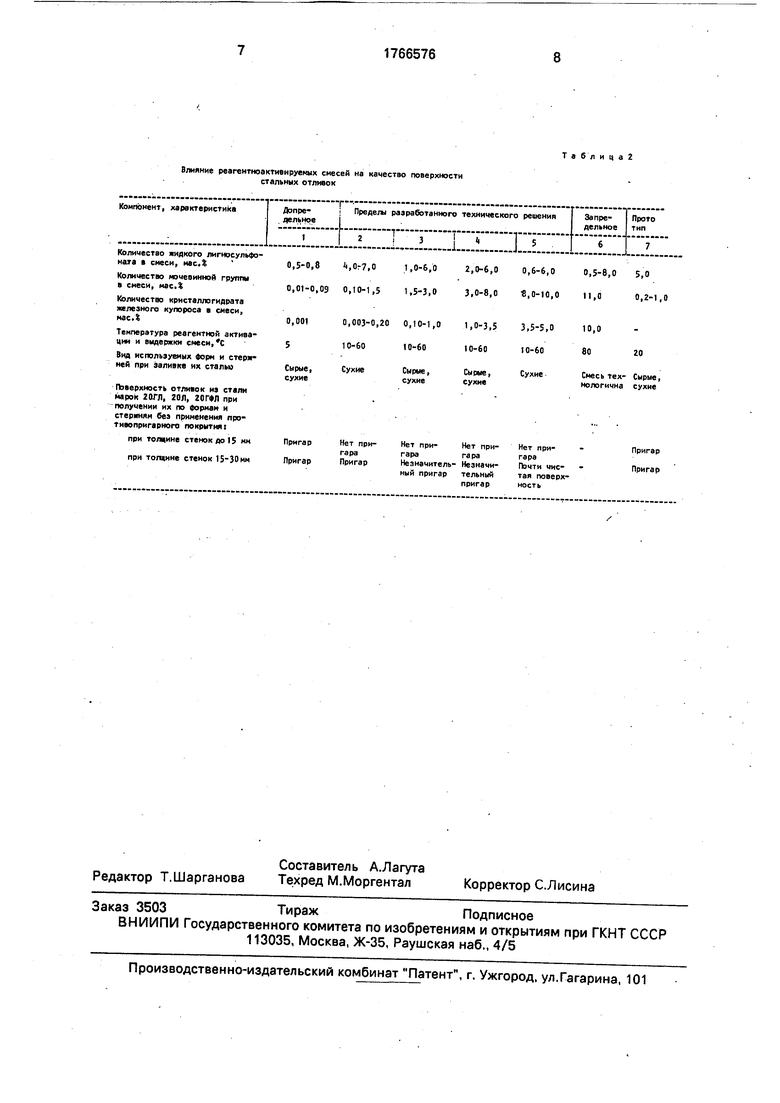

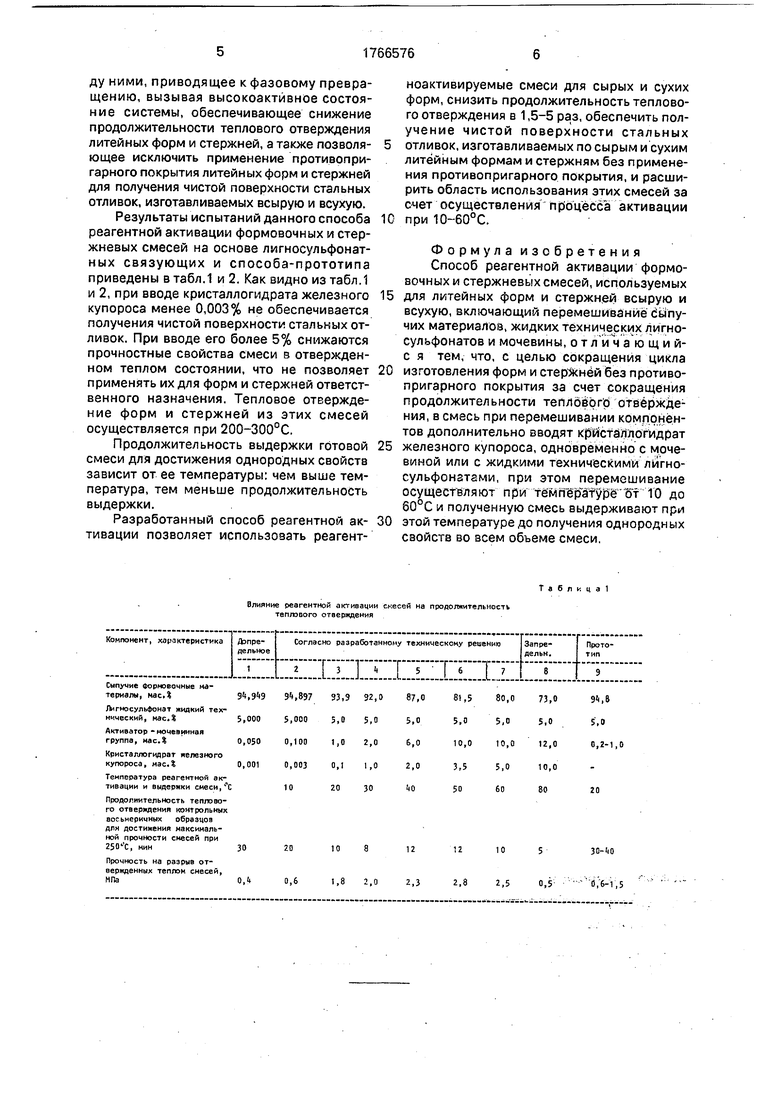

Результаты испытаний данного способа реагентной активации формовочных и стержневых смесей на основе лигносульфонат- ных связующих и способа-прототипа приведены в табл.1 и 2. Как видно из табл.1 и 2, при вводе кристаллогидрата железного купороса менее 0,003% не обеспечивается получения чистой поверхности стальных отливок. При вводе его более 5% снижаются прочностные свойства смеси в отвержден- ном теплом состоянии, что не позволяет применять их для форм и стержней ответственного назначения. Тепловое отверждение форм и стержней из этих смесей осуществляется при 200-300°С.

Продолжительность выдержки готовой смеси для достижения однородных свойств зависит от ее температуры: чем выше температура, тем меньше продолжительность выдержки.

Разработанный способ реагентной ак- тивации позволяет использозать реагентВлияние реэгентной активации скесей на продолжительность тептвого отверждения

О,it

0,6

1,8 2,0

ноактивируемые смеси для сырых и сухих форм, снизить продолжительность теплового отверждения в 1,5-5 раз, обеспечить получение чистой поверхности стальных отливок, изготавливаемых по сырым и сухим литейным формам и стержням без применения противопригарного покрытия, и расширить область использования этих смесей за счет осуществления процесса активации при 10-60° С.

Формула изобретения Способ реагентной активации формовочных и стержневых смесей, используемых для литейных форм и стержней всырую и всухую, включающий перемешивание сыпучих материалов, жидких технических лигно- сульфонатов и мочевины, отл и ч а ю щ и й- с я тем, что, с целью сокращения цикла изготовления форм и стержней без противопригарного покрытия за счет сокращения продолжительности теплового отверждения, в смесь при перемешивании компонентов дополнительно вводят кристаллогидрат железного купороса, одновременно с мочевиной или с жидкими техническими лйгно- сульфонзтгми, при этом перемешивание осуществляют при Te Mriepafype o f 10 до 60°С и полученную смесь выдерживают при этой температуре до получения однородных свойств во всем объеме смеси.

Т а б л и ц а 1

2,8

2,5

0,5

0,6-1,5

Влияние реагентноактивируемых смесей на качество поверхности стальных отливок

Таблица

| Смесь для изготовления литейных стержней и форм,отверждаемых тепловой сушкой | 1980 |

|

SU910308A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Связующее для изготовления литейных форм и стержней теплового отверждения | 1985 |

|

SU1271619A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чудин Ю.Г | |||

| и др | |||

| Повышение качества формовочной смеси вводом активирующих добавок | |||

| -Литейное производство, 1982, Ms5, с.14-15 | |||

| Иванов Н.Х | |||

| и др | |||

| Активизированные формовочные смеси | |||

| - Литейное производство, 1975, №1,с.4-6. | |||

Авторы

Даты

1992-10-07—Публикация

1990-07-10—Подача