(5) СПОСОБ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для центробежного формования | 1980 |

|

SU937183A1 |

| Форма для центробежного формования слоистых изделий из термопластичных материалов | 1986 |

|

SU1409461A1 |

| ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЛИТЬЕВЫМ ФОРМОВАНИЕМ, С ХОРОШИМИ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2011 |

|

RU2583264C2 |

| ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЛИТЬЕВЫМ ФОРМОВАНИЕМ С ХОРОШИМИ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2007 |

|

RU2445208C2 |

| СФОРМОВАННЫЕ ЛИТЬЕМ МНОГОСЛОЙНЫЕ ОСТЕКЛЕНИЯ | 2007 |

|

RU2447033C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2522009C2 |

| ЛИТЬЕВОЕ ФОРМОВАНИЕ | 1998 |

|

RU2213658C2 |

| Форма для центробежного формования изделий из термопластичных полимерных материалов | 1983 |

|

SU1118530A1 |

| МНОГОСЛОЙНЫЕ ЕМКОСТИ И ЗАГОТОВКИ С БАРЬЕРНЫМИ СВОЙСТВАМИ, УТИЛИЗИРУЮЩИЕ ПЕРЕРАБОТАННЫЙ МАТЕРИАЛ | 2001 |

|

RU2264917C2 |

| ВЫПЛАВЛЯЕМЫЙ МАГНИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ МАГНИТОМЯГКОГО СПЛАВА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО МОНОЛИТНЫХ МАГНИТОПРОВОДОВ ЭЛЕКТРИЧЕСКИХ МАШИН | 2008 |

|

RU2376669C2 |

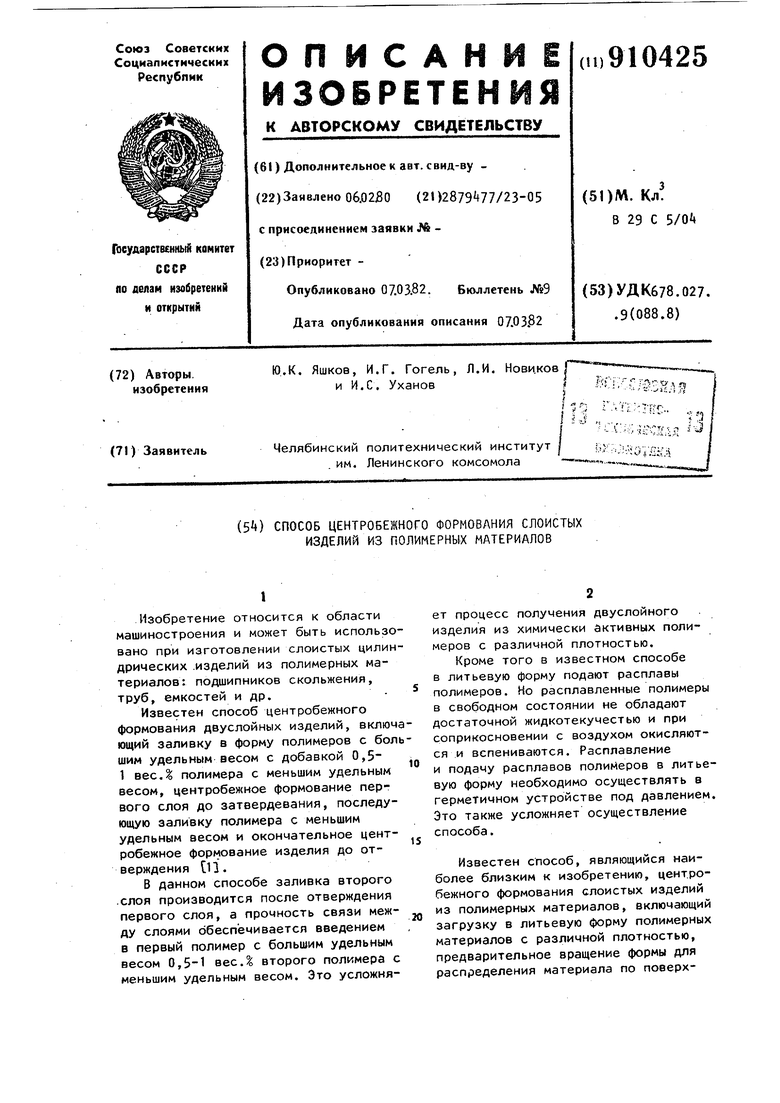

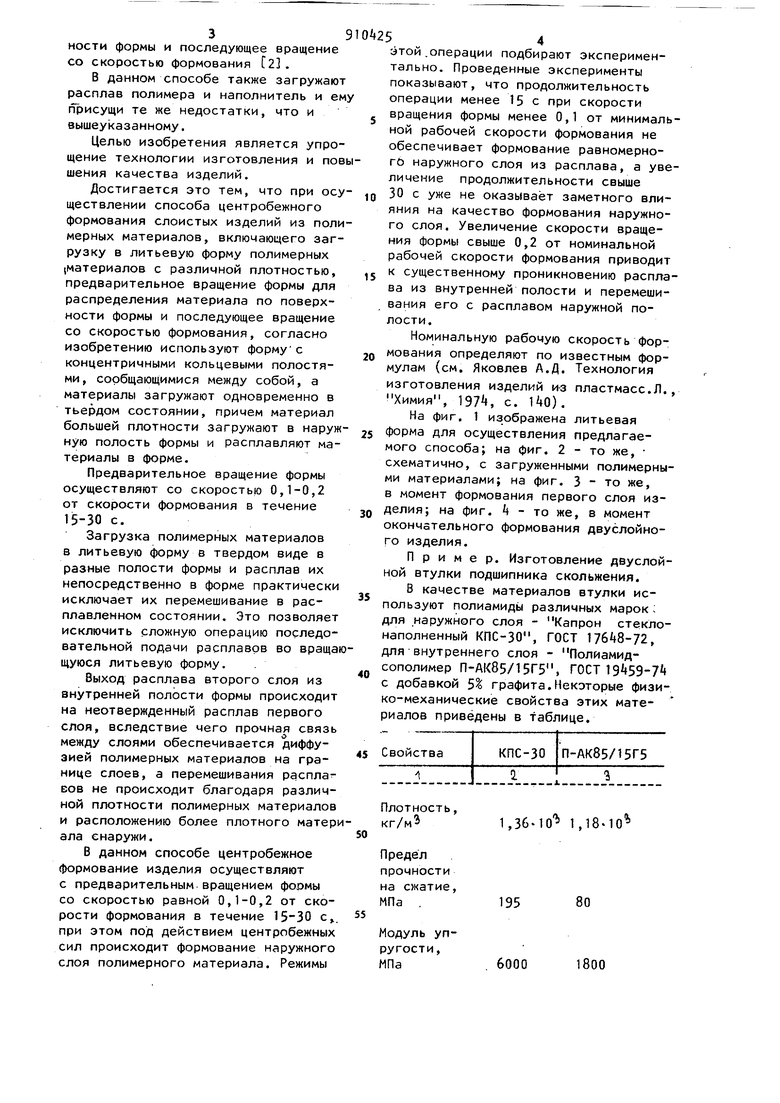

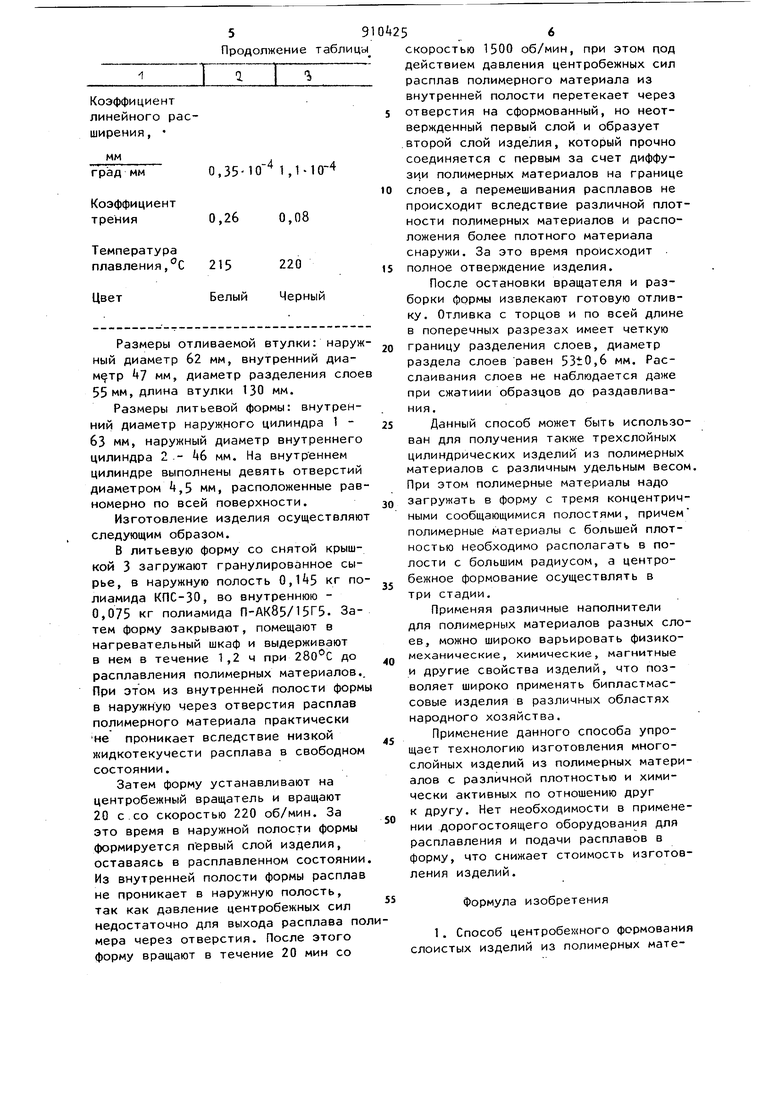

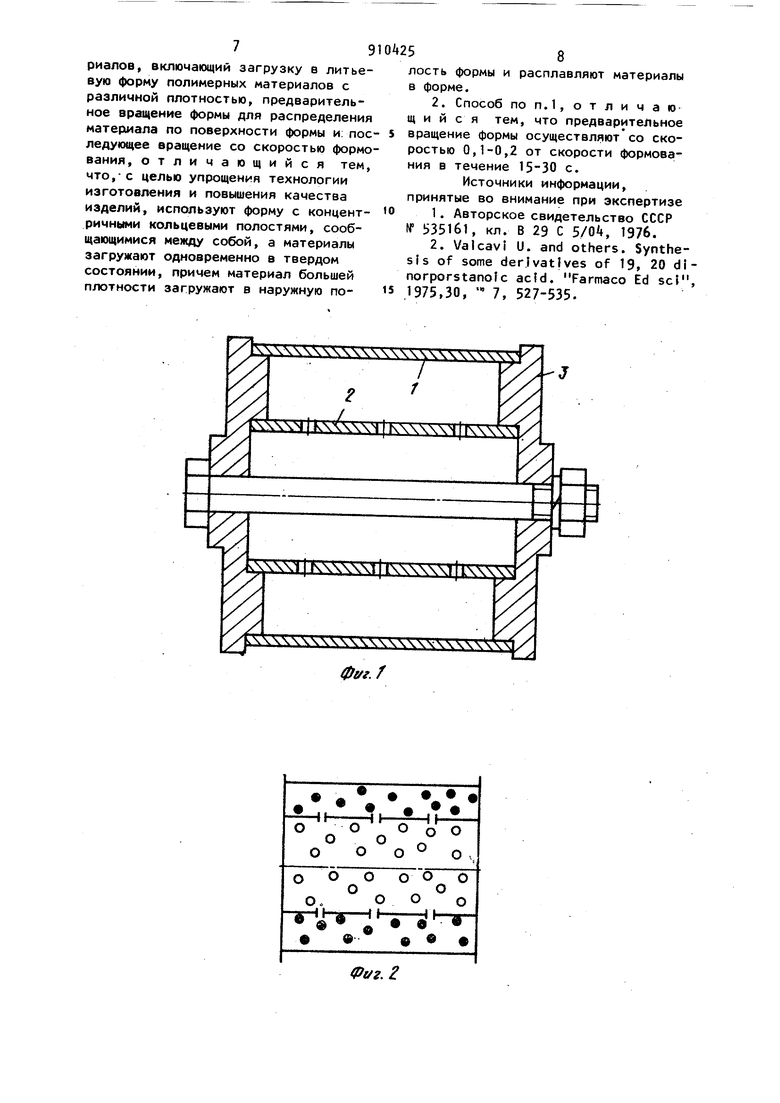

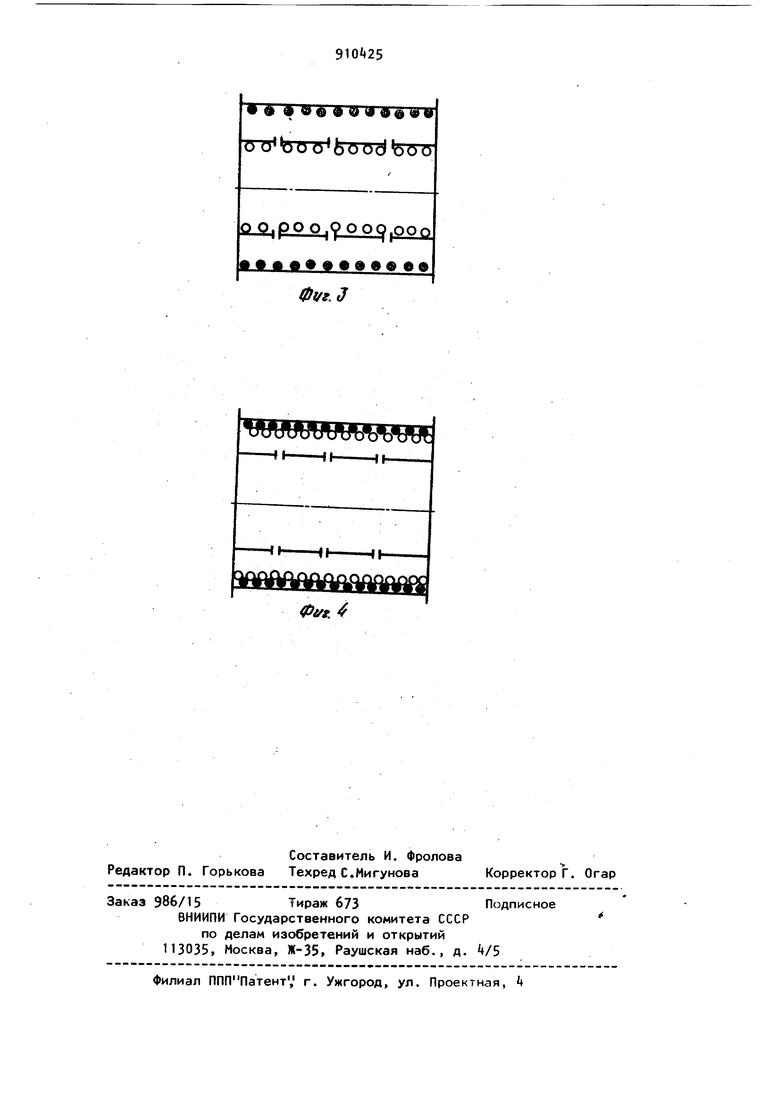

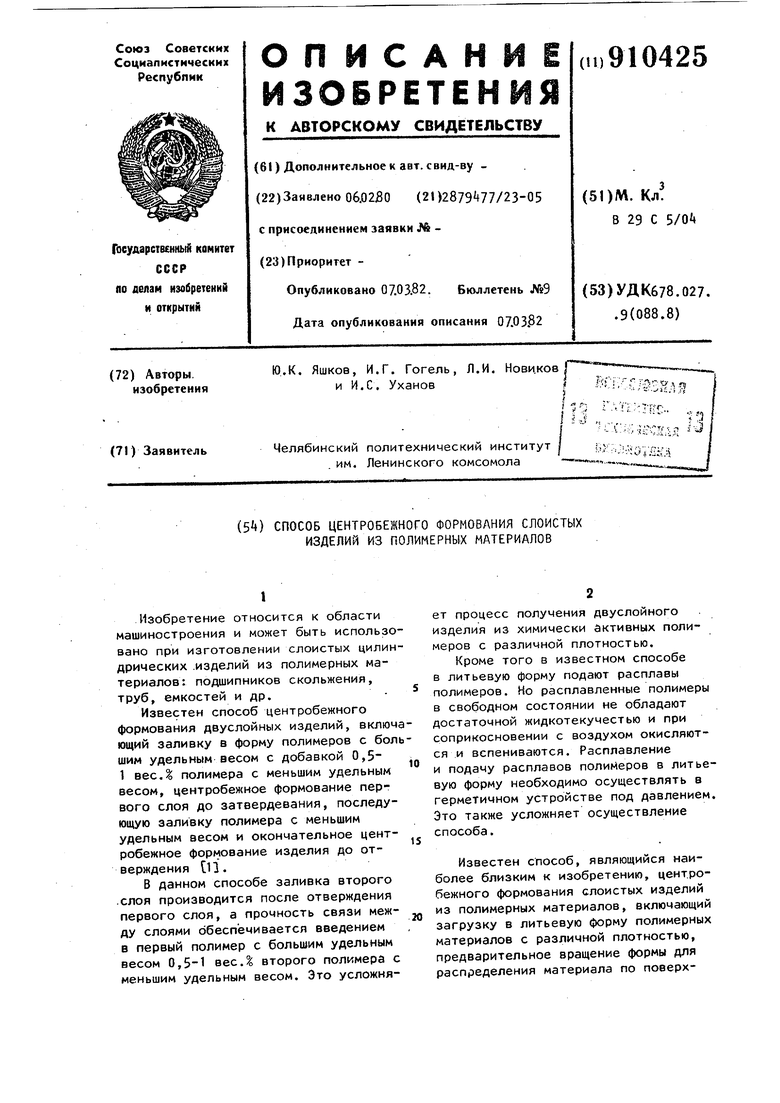

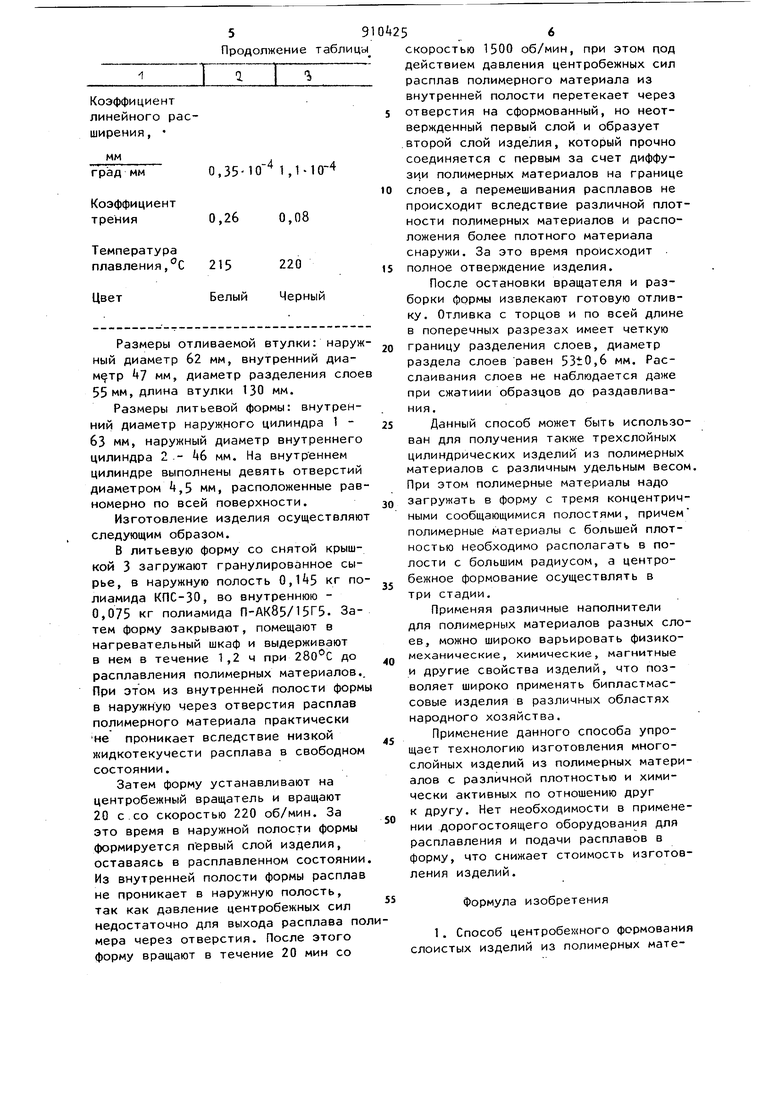

Изобретение относится к области машиностроения и может быть использо вано при изготовлении слоистых цилин дрических .изделий из полимерных материалов: подшипников скольжения, труб, емкостей и др. Известен способ центробежного формования двуслойных изделий, включ ющий заливку в форму полимеров с бол шим удельным весом с добавкой 0,5 1 вес. полимера с меньшим удельным весом, центробежное формование первого слоя до затвердевания, последующую заливку полимера с меньшим удельным весом и окончательное центробежное формование изделия до отверждения tn. В данном способе заливка второго .слоя производится после отверждения первого слоя, а прочность связи между слоями обеспечивается введением в первый полимер с большим удельным весом 0,5-1 вес. второго полимера с меньшим удельным весом. Это усложняет процесс получения двуслойного изделия из химически активных полимеров с различной плотностью. Кроме того в известном способе в литьевую форму подают расплавы полимеров. Но расплавленные полимеры в свободном состоянии не обладают достаточной жидкотекучестью и при соприкосновении с воздухом окисляются и вспениваются. Расплавление и подачу расплавов полимеров в литьевую форму необходимо осуществлять в герметичном устройстве под давлением. Это также усложняет осуществление способа. Известен способ, являющийся наиболее близким к изобретению, центробежного формования слоистых изделий из полимерных материалов, включающий загрузку в литьевую форму полимерных материалов с различной плотностью, предварительное вращение формы для распределения материала по поверх3ности формы и последующее вращение со скоростью формования Г2. В данном способе также загружают расплав полимера и наполнитель и ем присущи те же недостатки, что и вышеуказанному. Целью изобретения является упрощение технологии изготовления и пов шения качества изделий. Достигается это тем, что при осу ществлении способа центробежного формования слоистых изделий из поли мерных материалов, включающего загрузку в литьевую форму полимерных (Материалов с различной плотностью, предварительное вращение формы для распределения материала по поверхности формы и последующее вращение со скоростью формования, согласно изобретению используют форму с концентричными кольцевыми полостями, сообщающимися между собой, а материалы загружают одновременно в тьердом состоянии, причем материал большей плотности загружают в наруж ную полость формы и расплавляют материалы в форме. Предварительное вращение формы осуществляют со скоростью 0,1-0,2 от скорости формования в течение 15-30 с. Загрузка полимерных материалов в литьевую форму в твердом виде в разные полости формы и расплав их непосредственно в форме практически исключает их перемешивание в расплавленном состоянии. Это позволяет исключить сложную операцию последовательной подачи расплавов во враща щуюся литьевую форму. Выход расплава второго слоя из внутренней полости формы происходит на неотвержденный расплав первого слоя, вследствие чего прочная связь между слоями обеспечивается диффузией полимерных материалов на границе слоев, а перемешивания расплавов не происходит благодаря различной плотности полимерных материалов и расположению более плотного матер ала снаружи. В данном способе центробежное формование изделия осуществляют с предварительным вращением фоомы со скоростью равной 0,1-0,2 от скорости формования в течение 15-30 с, при этом под действием центробежных сил происходит формование наружного слоя полимерного материала. Режимы 4 этой .операции подбирают экспериментально. Проведенные эксперименты показывают, что продолжительность операции менее 15 с при скорости вращения формы менее 0,1 от минимальной рабочей скорости формования не обеспечивает формование равномерного наружного слоя из расплава, а увеличение продолжительности свыше 30 с уже не оказывает заметного влияния на качество формования наружного слоя. Увеличение скорости вращения формы свыше 0,2 от номинальной рабочей скорости формования приводит существенному проникновению расплава из внутренней полости и перемешивания его с расплавом наружной полости. Номинальную рабочую скорость формования определяют по известным формулам (см. Яковлев Л.Д. Технология изготовления изделий и-з пластмасс.Л., Химия, 197, с. 140). На фиг, 1 изображена литьевая форма для осуществления предлагаемого способа; на фиг. 2 - то же, схематично, с загруженными полимерными материалами; на фиг. 3 - то же, в момент формования первого слоя изделия; на фиг. k - то же, в момент окончательного формования двуслойного изделия. Пример. Изготовление двуслойной втулки подшипника скольжения. В качестве материалов втулки используют полиамиды различных марок ; для .наружного слоя - Капрон стеклонаполненный КПС-30, ГОСТ 17648-72, для внутреннего слоя - Полиамидсополимер П-АК85/15Г5, ГОСТ 19459-74 с добавкой 5 графита.Некоторые физико-механические свойства этих материалов приведены в таблице. Плотность, ЬЗбИО 1,18-10 кг/м Предел прочности на сжатие, МПа . Модуль упругости, Продолжение таблиц Г Т Коэффициент линейного расширения, 0,35 10 1 , Ы 0- град мм Коэффициент 0,26 0,08 трения Температура плавления,°С 215 220 Белый Черный Размеры отливаемой втулки: нару ный диаметр 62 мм, внутренний диам тр 7 мм, диаметр разделения сло 55 мм, длина втулки 130 мм. Размеры литьевой формы: внутрен ний диаметр наружного цилиндра 1 63 мм, наружный диаметр внутреннег цилиндра 2 -- 46 мм. На внутреннем цилиндре выполнены девять отверсти диаметром t,5 мм, расположенные ра номерно по всей поверхности. Изготовление изделия осуществля следующим образом. В литьевую форму со снятой крыш кой 3 загружают гранулированное сы рье, в наружную полость 0, кг п лиамида КПС-30, во внутреннюю 0,075 кг полиамида П-АК85/15Г5. За тем форму закрывают, помещают в нагревательный шкаф и выдерживают в нем в течение 1,2 ч при 280°С до расплавления полимерных материалов При этом из внутренней полости фор в наружную через отверстия расплав полимерного материала практически не проникает вследствие низкой жидкотекучести расплава в свободно состоянии. Затем форму устанавливают на центробежный вращатель и вращают 20 с со скоростью 220 об/мин. За это время в наружной полости формы формируется первый слой изделия, оставаясь в расплавленном состояни Из внутренней полости формы распла не проникает в наружную полость, так как давление центробежных сил недостаточно для выхода расплава п мера через отверстия. После этого форму вращают в течение 20 мин со скоростью 1500 об/мин, при этом под действием давления центробежных сил расплав полимерного материала из внутренней полости перетекает через отверстия на сформованный, но неотвержденный первый слой и образует второй слой изделия, который прочно соединяется с первым за счет диффузии полимерных материалов на границе слоев, а перемешивания расплавов не происходит вследствие различной плотности полимерных материалов и расположения более плотного материала снаружи. За это время происходит полное отверждение изделия. После остановки вращателя и разборки формы извлекают готовую отливку. Отливка с торцов и по всей длине в поперечных разрезах имеет четкую границу разделения слоев, диаметр раздела слоев равен 53tO,6 мм. Расслаивания слоев не наблюдается даже при сжатиии образцов до раздавливания. Данный способ может быть использован для получения также трехслойных цилиндрических изделий из полимерных материалов с различным удельным весом. При этом полимерные материалы надо загружать в форму с тремя концентричными сообщающимися полостями, причем полимерные материалы с большей плотностью необходимо располагать в полости с большим радиусом, а центробежное формование осуществлять в три стадии. Применяя различные наполнители для полимерных материалов разных слоев, можно широко варьировать физикомеханические, химические, магнитные и другие свойства изделий, что позволяет широко применять бипластмассовые изделия в различных областях народного хозяйства. Применение данного способа упрощает технологию изготовления многослойных изделий из полимерных материалов с различной плотностью и химически активных по отношению друг к другу. Нет необходимости в применении дорогостоящего оборудования для расплавления и подачи расплавов в форму, что снижает стоимость изготовления изделий. Формула изобретения 1. Способ центробежного формования слоистых изделий из полимерных мате79риалов включающий загрузку в литьевую форму полимерных материалов с различной плотностью, предварительное вращение формы для распределения матер1иала по поверхности формы и: пос ледующее вращение со скоростью формо вания, отличающийся тем, что,-с целью упрощения технологии изготовления и повышения качества изделий, используют форму с концентричнь 1И кольцевыми полостями, сообщающимися между собой, а материалы загружают одновременно в твердом состоянии, причем материал большей плотности загружают в наружную

{ I

/

фуг.7

Фиг, г 58 лесть формы и расплавляют материалы в форме. 2. Способ по п.1, отличаю щ и и с я тем, что предварительное вращение формы осуществляют со скоростью 0,1-0,2 от скорости формования в течение с. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 1)35161, кл. В 29 С 5/04, 1976. 2. Valcavi U. and others. Synthesis of some derivatives of 19, 20 dinorporstanofc acfd. Farmaco Ed scl, 1975,30, 7, 527-535.

9 9 Vt ф w 9 О W V

О оb О Оferret fe(5 О

fi joojaj

99ЛЛ999999 9i

фуг. 3

т и1;тлллдЛ)и

1-It- Y-ЬII

рвввйаааваавше

Фiff. 4

Авторы

Даты

1982-03-07—Публикация

1980-02-06—Подача