(Л

с

4

о:

Изобретение, относится к машиностроению, а именно к устройствам для центробежного формования, используемым при изготовлении изделий типа упорных подшипников скольжения.

Цель изобретения - обеспечение формования изделий с поперечным расположением слоев.

ми болтами 13 помещают в нагревательную печь, где выдерживают до расплавления термопласта, затем форму устанавливают на центробежный вращатель и вращают в центрах (дпя этого хвостовики поршней и центральные отверстия торцовых крышек выполнены прямоугольными) в два этапа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для центробежного формования изделий из термопластичных полимерных материалов | 1983 |

|

SU1118530A1 |

| Форма для центробежного формования изделий | 1989 |

|

SU1609690A1 |

| Форма для центробежного формования | 1980 |

|

SU937183A1 |

| Устройство для центробежного формования | 1978 |

|

SU763119A1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031890C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОЙ КОМПОЗИЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2072917C1 |

| Устройство для прессования трубчатых изделий из порошка | 1987 |

|

SU1405967A1 |

| Устройство для формования внутренней полости | 1977 |

|

SU737370A1 |

| Способ центробежного формования слоистых изделий из полимерных материалов | 1980 |

|

SU910425A1 |

| НАСОС ВЕРТИКАЛЬНО-ЦЕНТРОБЕЖНЫЙ ПЕРЕНОСНОЙ ДЛЯ ПЕРЕКАЧИВАНИЯ ЖИДКОСТЕЙ ИЗ ТЕХНОЛОГИЧЕСКОЙ ТАРЫ | 2005 |

|

RU2303714C2 |

Изобретение относится к машиностроению, а именно к устройствам для центробежного формования слоистых изделий из полимерных материалов. Цель изобретения - обеспечение формования изделий с поперечным расположением слоев. Для этого дополнительная камера формы выполнена в виде установленных с торцов корпуса 1 стаканов 2 и 3 с радиальными отверстиями в донной части для подачи матери ала в формукяцую полость.4, снабженных поршнями-5 и 6, размещенными в полости стаканов. Штоки поршней выполнены прямоугольного сечения и расположены в отверстиях торцовых крышек 11 и 12. 5 ил.

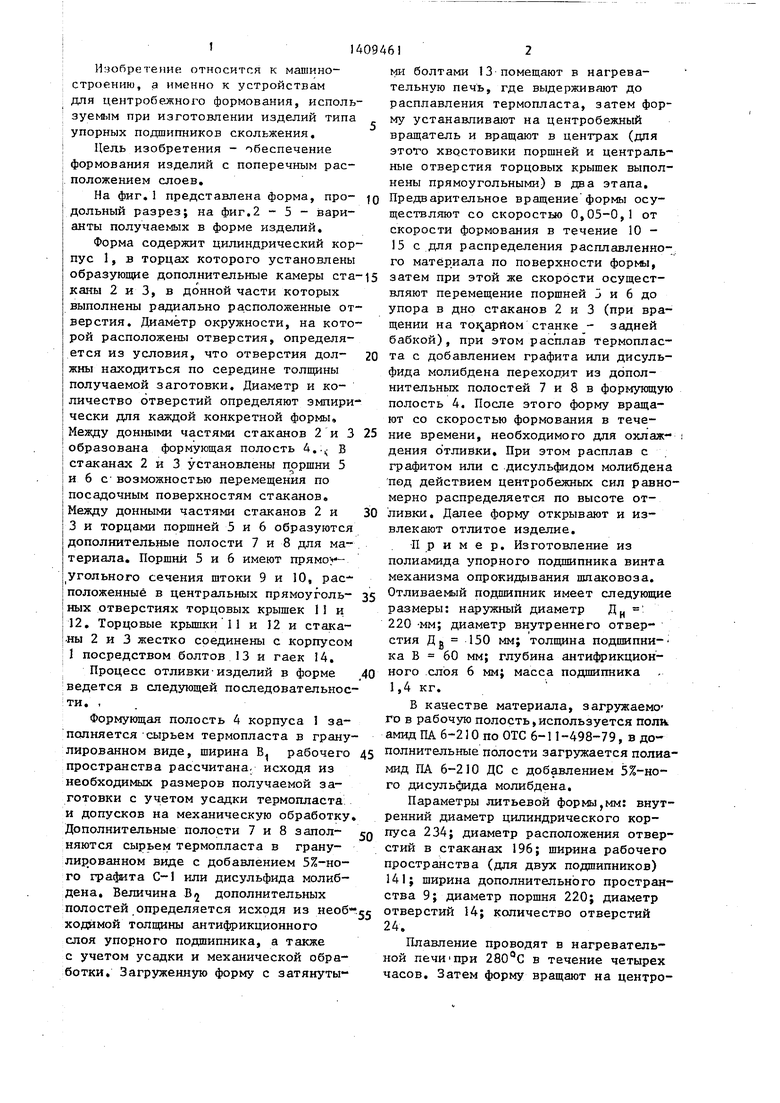

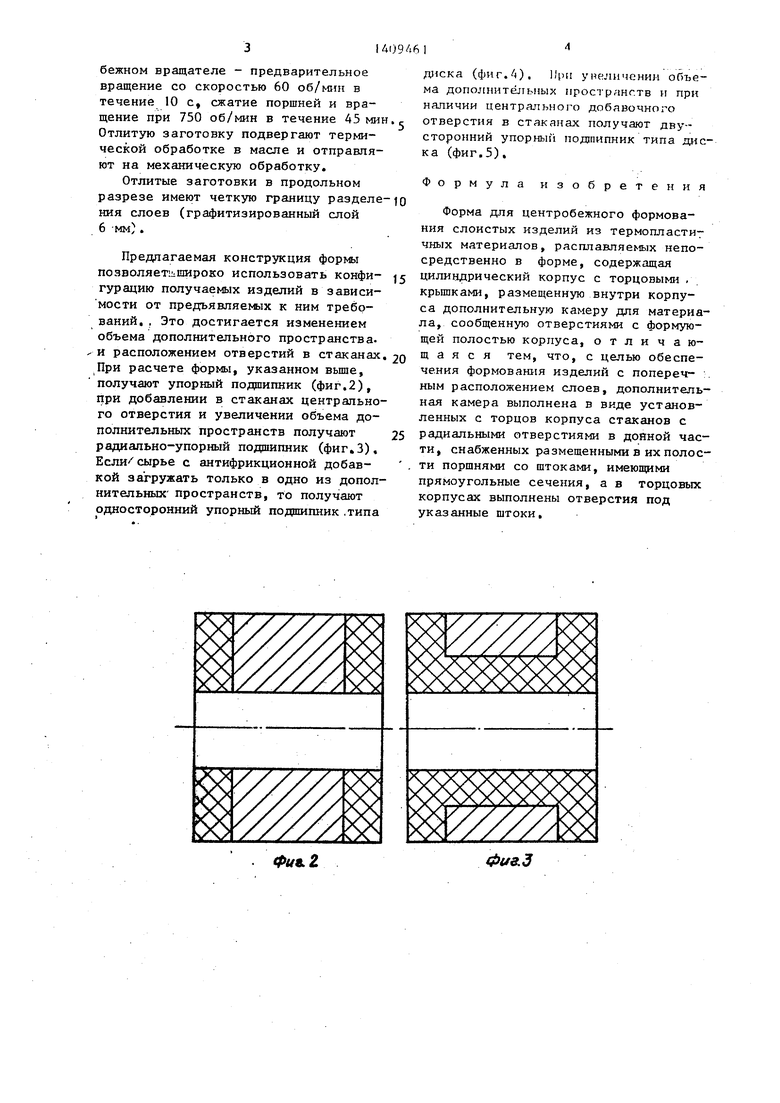

На фиг,1 представлена форма, про- ig Предварительное вращение формы осу- дольный разрез; на фиг.2 - 5 - вари- ществляют со скоростью 0,05-0,1 от анты получаемых в форме изделий, скорости формования в течение 10 Форма содержит цилиндрический кор- 15 с для распределения расплавленно- пус 1, в торцах которого установлены го материала по поверхности формы, образующие дополнительные камеры затем при этой же скорости осущестканы 2 и 3, в донной части которых выполнены радиально расположенные отверстия. Диаметр окружности, на которой расположены отверстия, определяется из условия, что отверстия дол- жны находиться по середине толщины получаемой заготовки. Диаметр и количество отверстий определяют эмпирически дпя каждой конкретной формы.

Между донными частями стаканов 2 и 3 25 ние времени, необходимого для охлаж- :

образована формующая полость 4,.j| В стаканах 2 и 3 установлены поршни 5 и 6 с- возможностью перемещения по посадочным поверхностям стаканов. Между донными частями стаканов 2 и 3 и торцами поршней 5 и 6 образуются дополнительные полости 7 и 8 для материала. Поршни 5 и 6 имеют прямоуУГОЛЬНОГО сечения штоки 9 и 10, расдения о тлибки. При этом расплав с графитом или с дисульфидом молибдена ПОД действием центробежных сил равномерно распределяется по высоте от- 30 ливки, Дапее форму открывают и извлекают отлитое изделие.

Пример, Изготовление из полиамида упорного подшипника винта механизма опрокидывания шлаковоза.

положенные в центральных прямоуголь- 35 Отливаемый подшипник имеет следующие ных отверстиях торцовых крышек 11 и размеры: наружный диаметр 12, Торцовые крышки I1 и 12 и стака- ны 2 и 3 жестко соединены с корпусом :1 посредством болтов 13 и гаек 14,

Процесс отливки-изделий в форме ,40 :ведется в следующей последовательнос- :ти, ,

Формующая полость 4 корпуса 1 заполняется -сырьем термопласта в гранулированном виде, ширина В рабочего 45 олнительные полости загружается полиа- пространства рассчитана- исходя из мид ПА 6-210 ДС с добавлением 5%-но- необходимых размеров получаемой заготовки с учетом усадки термопласта и допусков на механическую обработку Дополнительные полости 7 и 8 заполняются сырьем термопласта в грану- ли1)ованном виде с добавлением 5%-но- го гранита С-1 или дисульфида молибДн

220 -мм; диаметр внутреннего отверстия Д 150 мм; толщина подшипни- ка В 60 мм; глубина антифрикционного слоя 6 мм; масса подшипника 1,4 кг,

В канестве материала, загружаемого в рабочую полость,используется полк амид ПА 6-2 О по ОТС 6-11-498-79,3 до50

го дисульфида молибдена.

Параметры литьевой формы,мм: внутренний диаметр цилиндрического корпуса 234; диаметр расположения отверстий в стаканах 196; ширина рабочего пространства (для двух подшипников) 141; ширина дополнительного пространства 9; диаметр поршня 220; диаметр

дана. Величина В дополнительных

Параметры литьевой формы,мм: внутренний диаметр цилиндрического корпуса 234; диаметр расположения отверстий в стаканах 196; ширина рабочего пространства (для двух подшипников) 141; ширина дополнительного пространства 9; диаметр поршня 220; диаметр

полостей определяется исходя из необ-.отверстий 14; количество отверстий

ходамой толщины антифрикционного24, слоя упорного подшипника, а также Плавление проводят в нагревательс учетом усадки и механической обра-ной печи при в течение четырех

ботки. Загруженную форму с затянуты-часов. Затем форму вращают на центревляют перемещение поршней 3 и 6 до упора в дно стаканов 2 и 3 (при вращении на Toi aprtoM станке - задней бабкой), при этом расплав термопласта с добавлением графита или дисульфида молибдена переходит из дополнительных полостей 7 и 8 в формующую полость 4. После этого форму вращают со скоростью формования в течедения о тлибки. При этом расплав с графитом или с дисульфидом молибдена ПОД действием центробежных сил равномерно распределяется по высоте от- ливки, Дапее форму открывают и извлекают отлитое изделие.

Пример, Изготовление из полиамида упорного подшипника винта механизма опрокидывания шлаковоза.

Отливаемый подшипник имеет следующие размеры: наружный диаметр

олнительные полости загружается полиа- мид ПА 6-210 ДС с добавлением 5%-но-

220 -мм; диаметр внутреннего отверстия Д 150 мм; толщина подшипни- ка В 60 мм; глубина антифрикционного слоя 6 мм; масса подшипника 1,4 кг,

В канестве материала, загружаемого в рабочую полость,используется полк амид ПА 6-2 О по ОТС 6-11-498-79,3 до олнительные полости загружается полиа- мид ПА 6-210 ДС с добавлением 5%-но-

го дисульфида молибдена.

Параметры литьевой формы,мм: внутренний диаметр цилиндрического корпуса 234; диаметр расположения отверстий в стаканах 196; ширина рабочего пространства (для двух подшипников) 141; ширина дополнительного пространства 9; диаметр поршня 220; диаметр

бежном вращателе - предварительное вращение со скоростью 60 об/мнн в течение 10 с, сжатие поршней и вращение при 750 об/мин в течение 45 мин Отлитую заготовку подвергают термической обработке в масле и отправляют на механическую обработку.

Отлитые заготовки в продольном разрезе имеют четкую границу разделения слоев (графитизированный слой 6 мм).

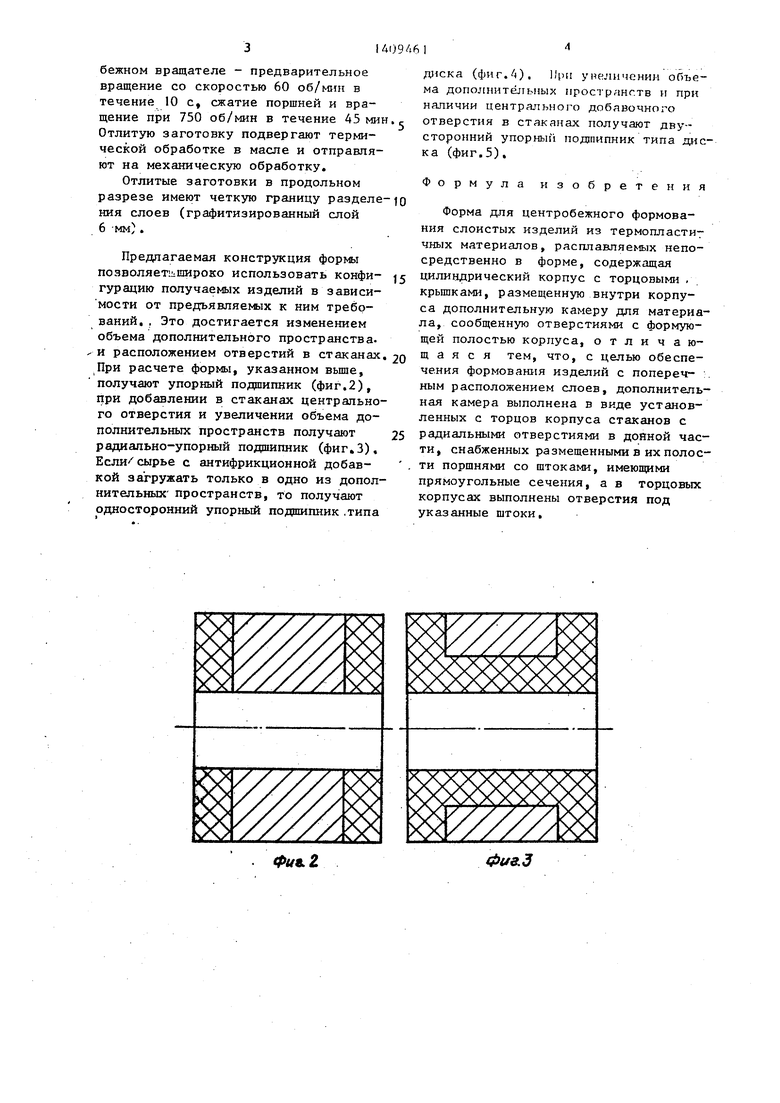

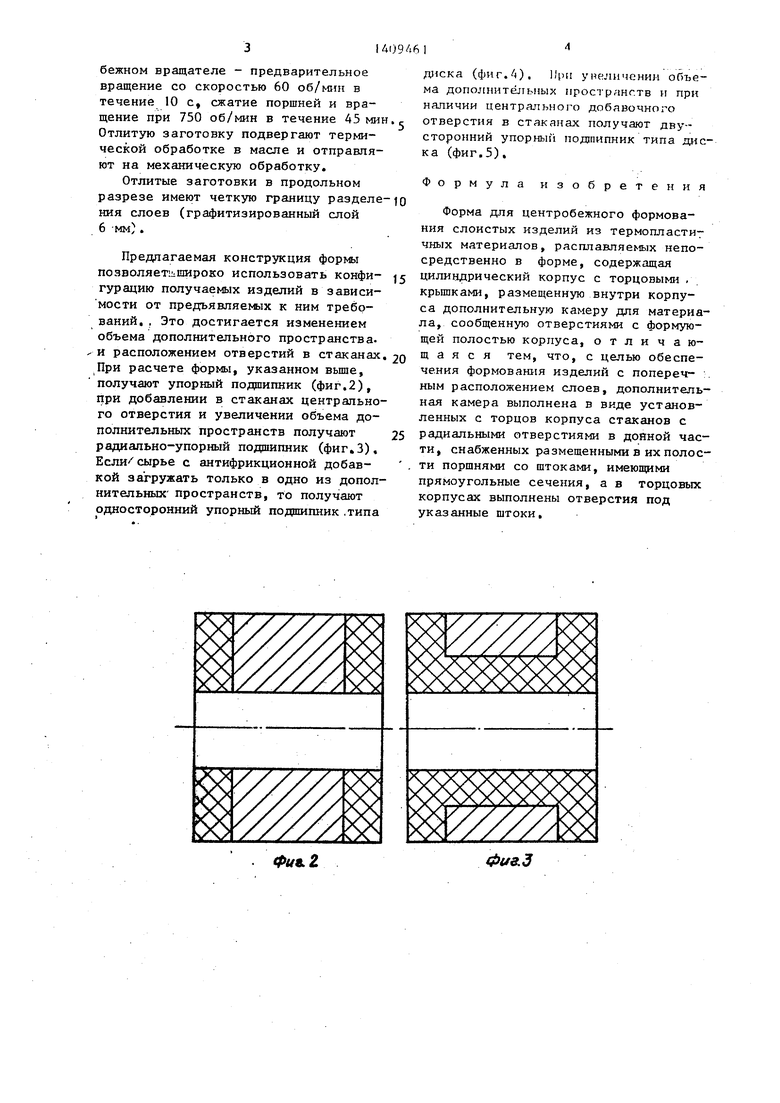

Предпагаемая конструкция фортФг позволяет :;Широко использовать конфигурацию получаемых изделий в зависи- мости от предьявляемых к ним требований, . Это достигается изменением объема дополнительного пространства. и расположением отверстий в стаканах При расчете формы, указанном выще, получают упорный подшипник (фиг.2), при добавлении в стаканах центрального отверстия и увеличении объема дополнительных пространств получают радиально-упорный подшипник (фиг.З), Если сырье с антифрикционной добавкой загружать только в одно из дополнительных пространств, то получают односторонний упорный подшипник .типа

Фи9.2

o

5

0

5

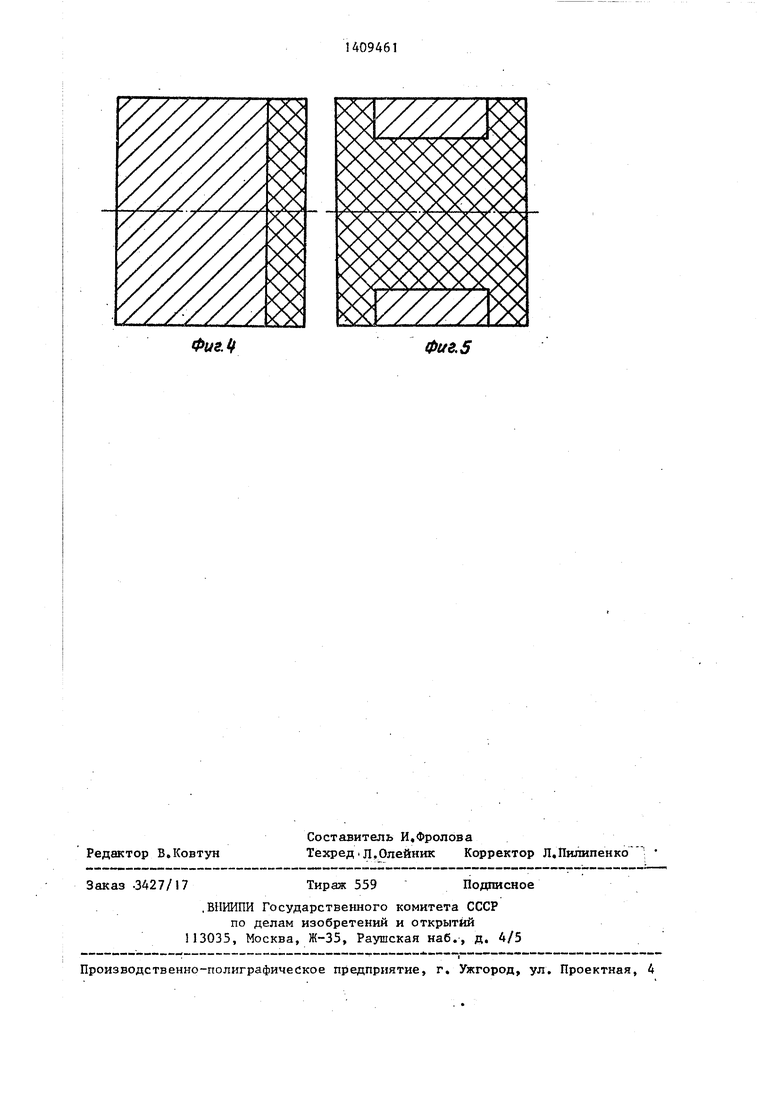

диска (фнг./4). Dpi увеличении объема дополннтегтьных пространств и при наличии центрального добавочного отверстия в стаканах получают двусторонний упорный подшипник типа диска (фиг.5).

Формула изобретения

Форма для центробежного формования слоистых изделий из термопластичных материалов, расплавляемых непосредственно в форме, содержащая цилиндрический корпус с торцовыми . . крышками, размещенную внутри корпуса дополнительную камеру для материала, сообщенную отверстиями с формующей полостью корпуса, о т л и ч а ю- щ а я с я тем, что, с целью обеспечения формования изделий с попереч- :. ным расположением слоев, дополнительная камера выполнена в виде установленных с торцов корпуса стаканов с радиальными отверстиями в дойной части, снабженных размещенными в их полости поршнями со штоками, имеющими прямоугольные сечения, а в торцовых корпусах выполнены отверстия под указанные штоки.

Фиг.Э

Редактор В.Ковтун

Составитель И.Фролова

Техред«Л,Олейник Корректор Л.Пилипенко

Заказ .3427/17

Тираж 559

.ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

0us,S

Подписное

| Форма для центробежного формования | 1980 |

|

SU937183A1 |

| кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1988-07-15—Публикация

1986-04-09—Подача