(Б ) СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛЯННОГО ВОЛОКНА | 2002 |

|

RU2212379C1 |

| Устройство для производства стекловолокна | 1978 |

|

SU791670A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2015132C1 |

| СПОСОБ ПОЛУЧЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ТЕЛА | 1987 |

|

RU2039023C1 |

| Формованный носитель для катализатора очистки выхлопных газов двигателей внутреннего сгорания и способ его приготовления | 1980 |

|

SU1011035A3 |

| Огнеупорный термостойкий материал | 1979 |

|

SU833872A1 |

| КАТАЛИТИЧЕСКИЙ НЕЙТРАЛИЗАТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2262983C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1982 |

|

SU1113978A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОГО СТЕКЛОВОЛОКНА И ИЗДЕЛИЯ, ФОРМОВАННЫЕ ИЗ НЕГО | 2009 |

|

RU2531950C2 |

| СУСПЕНЗИЯ, УГЛЕРОДСОДЕРЖАЩИЙ КОМПОНЕНТ ЯЧЕЙКИ, СПОСОБ НАНЕСЕНИЯ ОГНЕУПОРНОГО БОРИДА, СПОСОБ ЗАЩИТЫ УГЛЕРОДСОДЕРЖАЩЕГО КОМПОНЕНТА, МАССА УГЛЕРОДСОДЕРЖАЩЕГО КОМПОНЕНТА, КОМПОНЕНТ ЭЛЕКТРОХИМИЧЕСКОЙ ЯЧЕЙКИ, СПОСОБ ПОВЫШЕНИЯ УСТОЙЧИВОСТИ К ОКИСЛЕНИЮ, ЯЧЕЙКА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ И ИСПОЛЬЗОВАНИЕ ЯЧЕЙКИ | 1993 |

|

RU2135643C1 |

I

Изобретение относится к промышленности строительных материалов, в. частности к оборудованию заводов стеклянного волокна.

Известен сосуд для выработки стеклянного волокна, изготовленный из сплава благородных металлов, снабженный внешним огнеупорным слоем из HfOj. 1.

Известный сосуд предназначен для |g эксплуатации при температурах выше 1600°С.

Недостатком известного сосуда являются относительно высокие общие потери благородных металлов, обуслов-js ленные значительной пористостьюогнеупорного слоя из . Кроме того, материал Hf02 является дефицитным и дорогостоящим; применение его оправдано там, где техническая задача го не решается применением других материалов.

Наиболее близким техническим решением к изобретению по технической сущности и достигаемому результату является сосуд для выработки стеклянного волокна, включающий стенки из сплава благородных металлов и внешний слой из огнеупорного материала на основе окиси циркония 2}.

Недостаток этого сосуда состоит в том, что при температурах эксплуатации выше и неоднократном откл1()чении огнеупорный слой разру5шается из-за распада твердых растворов, полиморфных превращений, кристаллизации, химического взаимодействия и пр. и нарушения сцепления между слоем и корпусом, в результате потери благородных металлов остаются высокими.

Целью изобретения являются повышение срока службы и снижение .потерь благородных металлов.

Поставленная цель достигается тем, что в сосуде для выработки стеклянного волокна, включающем стенки из сплава благородных металлов и внешНИИ слой из огнеупорного материала на основе окиси циркония, внешний слой дополнительно содержит окись и, трия,.причем отношение окислов циркония к окислам иттрия равно 1,5 19, а отношение толщин металлической стенки к слою огнеупорного материала составляет 0,1-5,0.

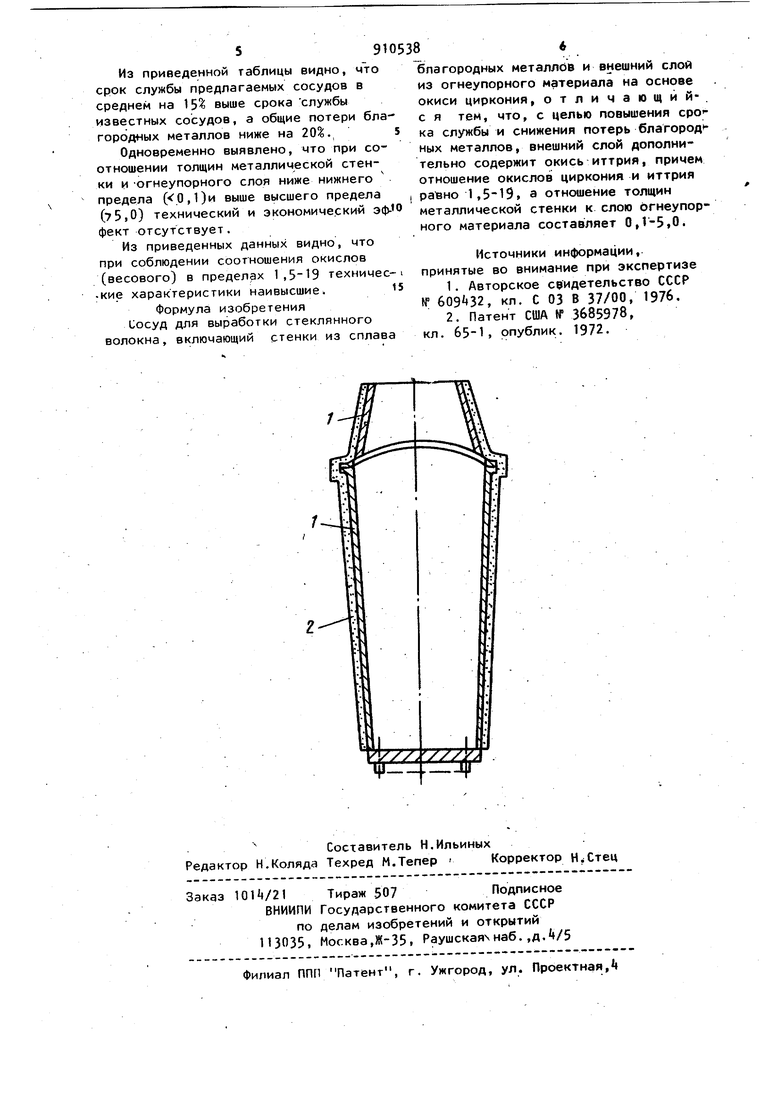

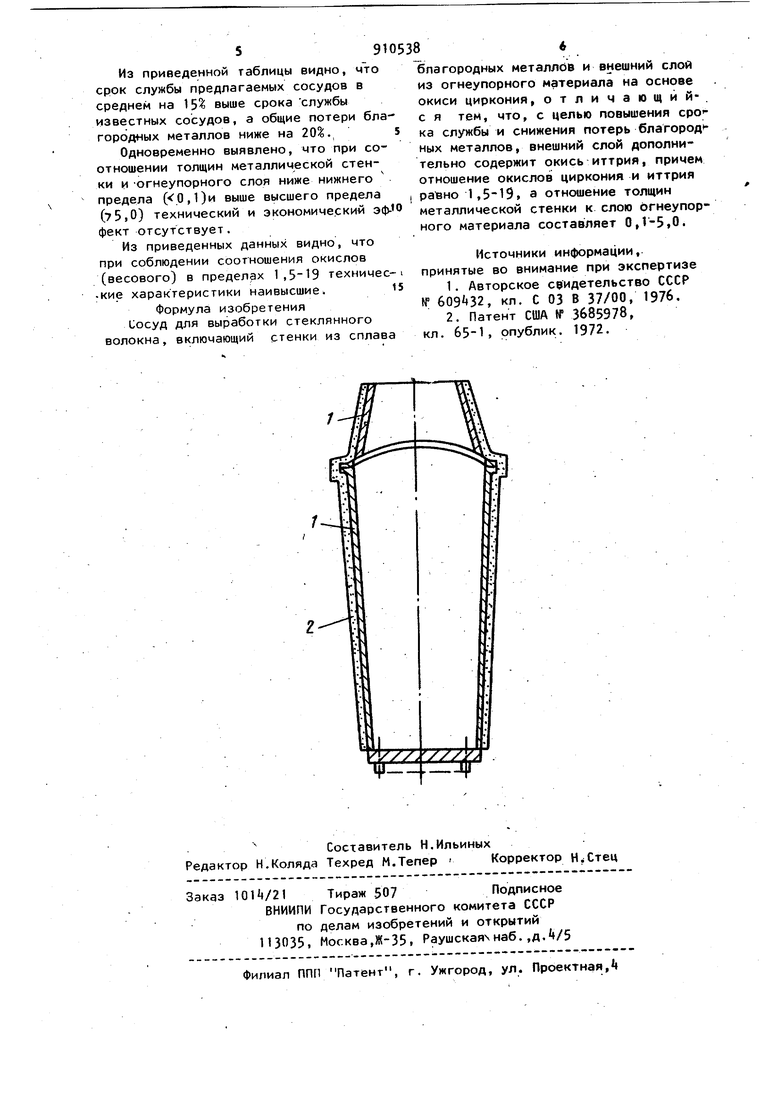

На чертеже представлен сосуд,общий вид.

Сосуд состоит из корпуса 1, выполненного из сплава благородных металлов, и внешнего слоя 2 из огнеупорно,го материала.

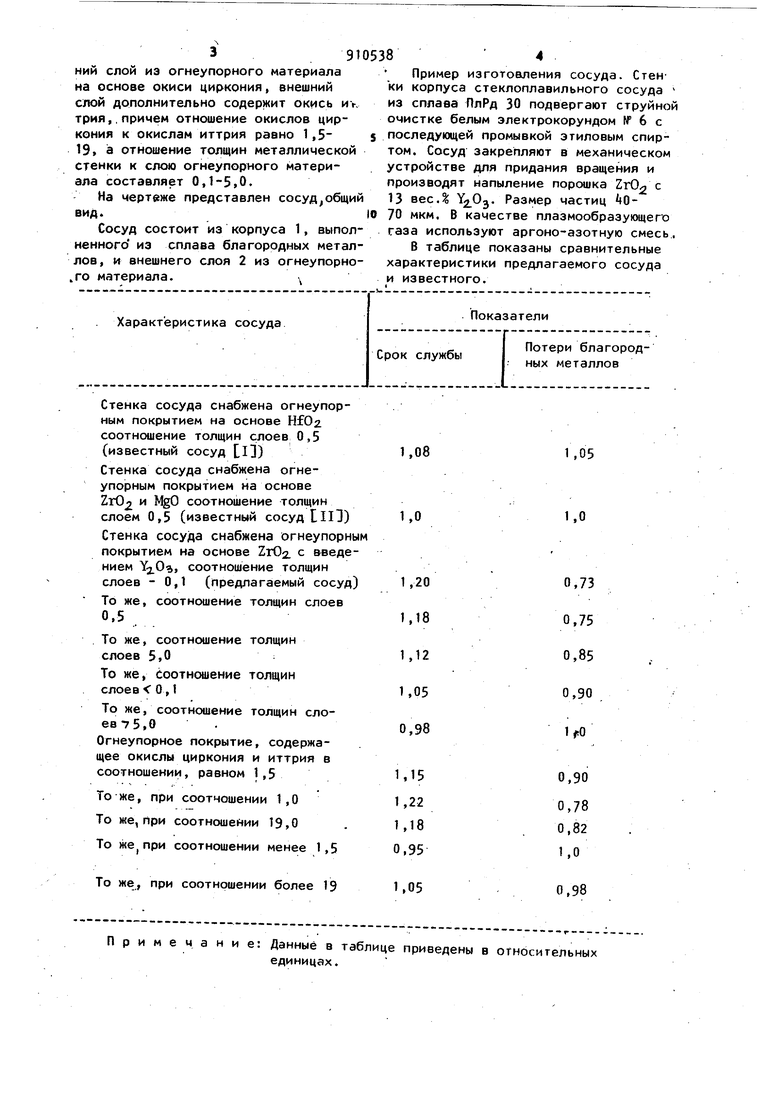

Стенка сосуда снабжена огнеупорным покрытием на основе HfOa соотношение толщин слоев 0,5 (известный сосуд Ll3)

Стенка сосуда снабжена огнеупорным покрытием на основе Zr02 и N соотношение толщин слоем 0,5 (известный сосуд ГПЗ) Стенка сосуда снабжена огнеупорн покрытием на основе ZrOa. с введением , соотношение толщин слоев - 0,1 (предлагаемый сосуд

То же, соотношение толщин слоев

0,5

. . .

То же, соотношение толщин

слоев 5,0

То же, Соотношение толщин

слоев 0,1

То же, соотношение толщин слоев75,0 .

Огнеупорное покрытие, содержащее окислы циркония и иттрия в соотношении, равном 1,5

То же, при соотношении 1,0 То же, При соотношении 19,0 . То соотношении менее 1,5

То же, при соотношении более 19 Примечание: Данные в таблице единицах.

Пример изготовления сосуда. СтеН ки корпуса стеклоплавильного сосуда из сплава ПлРд 30 подвергают струйной очистке белым электрокорундом № 6 с последующей промывкой этиловым спиртом. Сосуд закрепляют в механическом устройстве для придания вращения и производят напыление порошка ZrO с 13 вес.% . Размер частиц 4070 мкм. В качестве плазмообразующего газа используют аргоно-азотную смесь.

В таблице показаны сравнительные характеристики предлагаемого сосуда и известного.

1,05 1,0

0,73 0,75 0,85 0,90 IfO

0,90

0,78 0,82 1,0

0,98 приведены в огносительных

Авторы

Даты

1982-03-07—Публикация

1980-05-29—Подача