(З) СПОСОБ ПОЛУЧЕНИЯ ЛИПКОЙ ЛЕНТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Клей для липких лент | 1982 |

|

SU1081193A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ И САМОКЛЕЯЩИЙСЯ МАТЕРИАЛ НА ЕЕ ОСНОВЕ | 2007 |

|

RU2346970C1 |

| САМОКЛЕЯЩИЙСЯ МАТЕРИАЛ | 2010 |

|

RU2435812C1 |

| Липкая лента | 1989 |

|

SU1726486A1 |

| Адгезионный материал | 1991 |

|

SU1771986A1 |

| Клей для липких лент | 1982 |

|

SU1065460A1 |

| Клей для липких лент | 1989 |

|

SU1680745A1 |

| ДВУХСЛОЙНЫЙ МАТЕРИАЛ | 1973 |

|

SU370807A1 |

| Липкая лента | 1979 |

|

SU861380A1 |

| Липкая лента | 1979 |

|

SU833982A1 |

I

Изобретение относится к области изготовления липких лент на полиэтилентерефталатной подложке, которые могут быть использованы для соединения отрезков магнитных лент при .устранении последствий обрывов, при монтаже видео- и звукозаписи в телецентрах, радиостудиях, в быту и т.д.

Известен способ получения липкой ленты, заключающийся в последова тельном нанесении на полимерную подложку в расплавленном состоянии подслоя из сополимера винилацетата и стирола и липкого слоя, включающего блоксополимер .стирола с oL-олефинами, изопреном или бутадиеном и агенты липкости - гидрированный эфир канифоли или политерпены fl 1,

Липкая лента юбладает достаточно высоким сопротивлением ползучести под действием статической нагрузки при , но не обеспечивает этого показателя при .

Существенными недостатками липкой ленты являются также низкая jадгезия липкого слоя к подложке и когезионная прочность, недостаточная технологичность при эксплуатации.

Наиболее близким по технической сущности и получаемому результату к изобретению является способ получения липкой ленты, заключающийся в,нанесении на полиэтилентерефталатную подложку подслоя на основе сополимера бутадиена, стирола и акрилонитрила и липкого слоя на основе блоксополимера бутадиена и cтиpoлa 2J. Липкая лента не обладает достаточной прочностью склеивания.

Цель изобретения - повышение прочности склеивания.

Цель достигается тем, что при реализации способа получения липкой ленты, заключающегося в последовательном нанесении на полиэтилентерейталатную подложку подслоя и липкого слоя на основе бутадиенстирольного 3 /блок-сополимера, подслой кзготав лают из композиции, включающей с дующие компоненты, вес. %: Бутадиенстирольный блок-сополимер 9f5-10 Инденкумароновая смола2,(-Т 0, Растворитель , Липкий слой изготавливают из ком зиции, включающий следующие компо ты, вес. %: Бутадиенстирольный блок-сополимер 10-15 Глицериновый эфир гидрированной живичной канифоли 7,8-12,5 Пластификатор 1,2-1,8 Наполнитель 2, Растворитель Остально 8 Габл, 1 представлена рецепт подслоя композиции. 8 табл. 2 представлена рецепт липкого слоя композиции. Таблиц Блок-сополимер стирола с бута10,0 15,0 диеном Глицериновый зфир гидрированной жи7,8 12,5 вичной канифоли 1,2 1,8 Хлорпарафин 2,k 3,6 Двуокись титана 78,6 67,1 7 Растворитель Способ осуществляют следующим разом. На полиэтилентерефталатную подложку наносят сначала подслой вязкостью 10-20 с по ВЗ- из расчета 3-8 г на 1 cvxoMy веществу, сушат его при 70-110°С в течение 8-10 мин. на подслоированную сторону подложки наносят липкий слой вязкостью с по ВЗ- расчета 8-20 г на 1 м по сухому веществу. Сушку проводят по режину, аналогичному для подслоя. Пример. На полиэтилентерефталатную подложку наносят первый состав подслоя вязкостью 10 с по ВЗ-k из расчета 3 г на 1 по сухому веществу, сушат его при в течение 10 мин. Затем на подслоированную сторону подложки Наносят второй состав липкого слоя вязкостью 5 с по ВЗ-й из расчета 20 г на 1 м по сухому веществу, сушку проводят при 1 в течение 10 мин. Пример 2. На пояиэтилеитерефталатную подложку наносят второй состав поДслоя вязкостью 20 с по ВЗ- из расчета 8 г на 1 сухому веществу, сушат его при 100 С S течение В мин. Затем на подслоированную сторону подложки наносят Первый состав липкого слоя вязкостью 25 с по ВЗ-4 из расчета 8 г на 1 м по сухому веществу, сушку проводят при в течение 10 мин. ПримерЗ На полиэтилентерефталатную подложку наносят третий состав подслоя вязкостью 15 с по ВЗиз расчета 5 г на 1 м по сухому веществу, сушку проводят при в течение 10 мин. Затем на подслоированную сторону подложки наносят третий состав липкого слоя с вязкостью 35 с по ВЗ-А из расчета 15 г на 1 м сушка при 90jC 8 мин. . Примеры 5аналогичны примеру 3, причем в качестве композиций для липкого слоя используют компоненты, представленные в табл.3 Т а б л и ц,а 3 Состав, вес. Компоненты Блок-сополимер стирола с бутадиеном 11,9 12,2 Глицериновый эфир гидрированной живич9,0 9,2 ной канифоли 5 Про

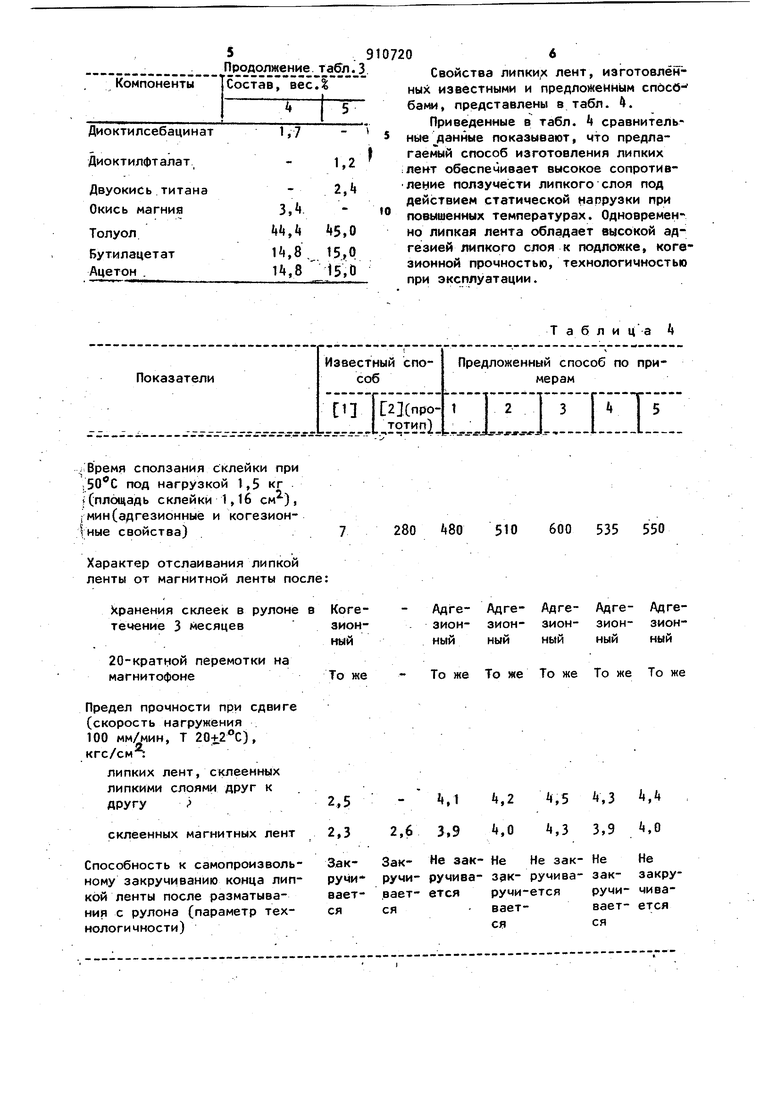

Время сползания склейки при под нагрузкой 1,5 кг (площадь склейки 1,16 см), мин(адгезионные и когезионные свойства)7

Характер отслаивания липкой ленты от магнитной ленты после:

Хранения склеек в рулоне в Когетечение 3 месяцев зионный

20-кратной перемотки на магнитофонеТо же

Предел прочности при сдвиге (скорость нагружения 100 мм/мин, Т 204;.), кгс/см

липких лент, склеенных

липкими слоями друг к

2,5

другу 2,3

склеенных магнитных лент

ЗакСпособность к самопроизвольручиному закручиванию конца липваеткой ленты после разматывания с рулона (параметр техсянологичности)

Т а б л и ц а j

280 80 510 600 535 550

Адге- АдгеАдге- Адгезион- зионзион- зионный ный ный ный

То же То же То же То же То же

,3 ,

,2 ,5

.1 3,9 . ,0 ,0 «,3 3,9

Не Не

Не зак- Не Не закзак- закруручива- зак- ручиваручи- чивается ручи-ется вает- ется

вается

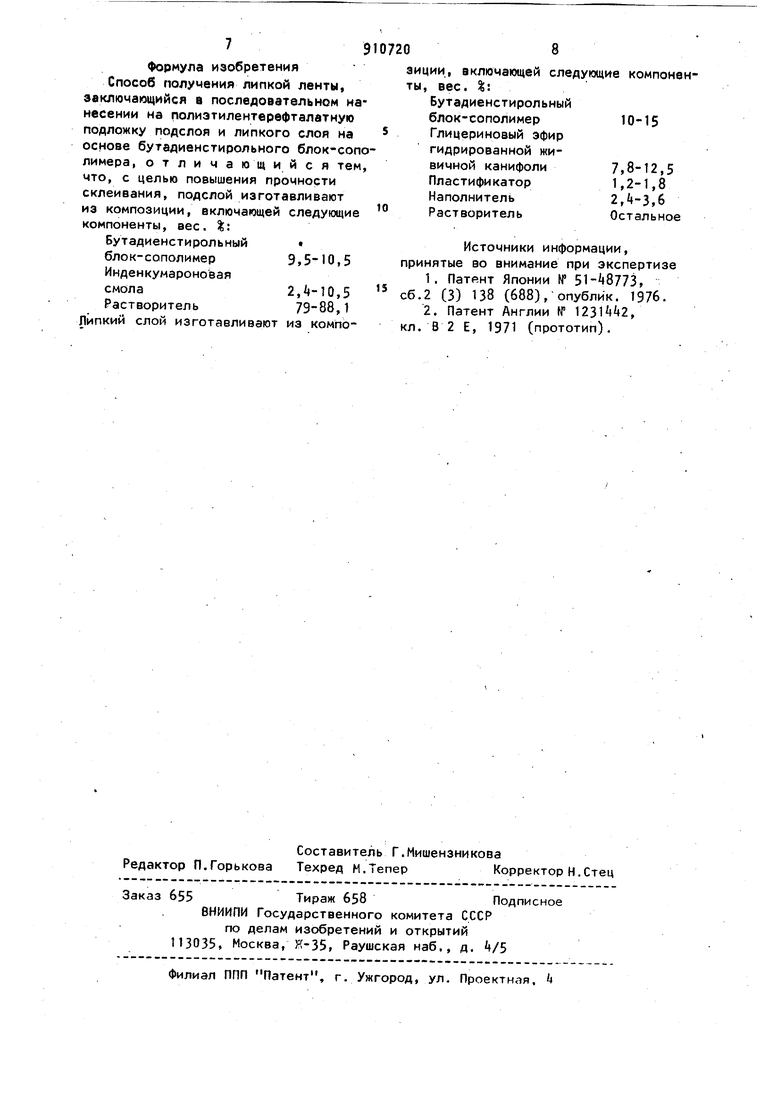

ся 0 Свойства липких лент, изготовленных известными и предложенным спосбвами, представлены в табл. . Приведенные в табл. сравнительные данные показывают, что предлагаемый способ изготовления липких лент обеспечивает высокое сопротивление ползучести липкого слоя под действием статической нагрузки при повышенных температурах. Одновременно липкая лента обладает высокой адгезией липкого слоя к подложке, когезионной прочностью, технологичностью при эксплуатации. 7 9107 Формула изобретения Способ получения липкой ленты, заключающийся в последовательном нанесении на полиэтилентерефталатную подложку подслоя и липкого слоя на5 основе бутадиенстирольного блок-сополимера, отличающийся тем, что, с целью повышения прочности склеивания, подслой изготавливают из композиции, включающей следующие° компоненты, вес. %: Бутадиенстирольный блок-сополимер 9,5-10,5 Инденкумароновая смола 2,4-10, Растворитель 79-88,1 липкий слой изготавливают из компо08зиции, включающей следующие компоненты, вес. %; Бутадиенстирольный блок-сополимер 10-15 Глицериновый эфир гидрированной живичной канифоли 7,8-12,5 Пластификатор 1,2-1,8 Наполнитель 2,,6 Растворитель Остальное Источники информации, принятые во внимание при экспертизе 1. Патент Японии № , сб.2 (3) 138 (688), опублик. 1976. 2. Патент Англии № 1231 2, кл. В 2 Е, 1971 (прототип).

Авторы

Даты

1982-03-07—Публикация

1979-10-23—Подача