(Sk) МОДИФИКАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор чугуна для отливок | 1987 |

|

SU1479544A1 |

| Смесь для модифицирования серого чугуна | 1982 |

|

SU1079684A1 |

| Способ модифицирования чугуна | 1980 |

|

SU908823A1 |

| СПОСОБ ГРАФИТИЗИРУЮЩЕГО МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2620206C2 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2002 |

|

RU2226554C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2015 |

|

RU2588965C1 |

| СПОСОБ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО ГРАФИТИЗИРОВАННОГО ЧУГУНА | 2000 |

|

RU2186123C2 |

| Модифицирующая смесь | 1987 |

|

SU1468920A1 |

| Модификатор для чугуна | 1981 |

|

SU1010151A1 |

| МОДИФИЦИРУЮЩИЙ ФИЛЬТР | 2003 |

|

RU2301836C2 |

I

Изобретение относится к металлургии к литейному производству, в частности к внепечной обработке расплавов чугуна.

Известны модификаторы для чугуна, содержащие цирконий, кремний, марганец, железо, повышающие качество чугуна.

Известен комплексный модификатор, содержащий кремний, алюминий, кальций, барий, железо, в состав которого введен марганец для повышения длительности действия модифицирующего эффекта 1.

Наиболее близким к изобретению по содержащимся компонентам и достигаемому эффекту является модификатор, содержащий ферросилиций 75 и карбид кальция - остальное Г2.

Однако данный модификатор харак- теризуется недостаточной длительностью действия модификатора, приводящей к снижению механических свойств

моди(|)ицироаанного металла через 1015 мин. после модифицирования.

Цель изобретения - увеличение времени и стабильности действия модификатора, повышение физико-механических свойств чугуна и уменьшение отбела.

Поставленная цель достигается тем, что известный модификатор для чугуна, содержащий ферросилиций и «

10 углеродсодержащий материал, в качестве углеродсодержащего компонента содержит порошок графитировгнных электродов и карбид кремния при следующем соотношении компонентов,

15 вес.%:

Порошок графитированных

3-6 электродов

5-10 Карбид кремния

20 Ферросилиций 7В%

Остальное

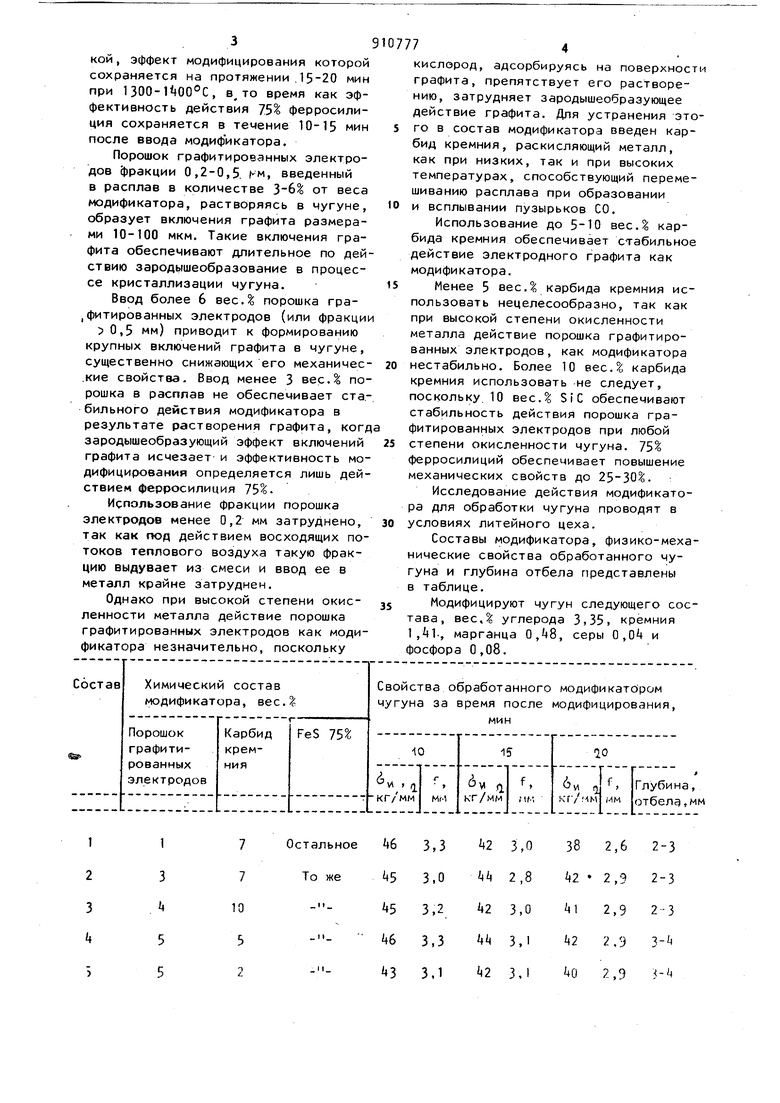

Порошок графитированных электродов является модифицирующей добавкой, эффект модифицирования которой сохраняется на протяжении . мин при 1 300-1 400°С , в, то время как эффективность действия 75% ферросилиция сохраняется в течение 10-15 мин после ввода модификатора. Порошок графитированных электродов фракции 0,2-0,5. м, введенный в расплав в количестве 3-6% от веса модификатора, растворяясь в чугуне, образует включения графита размерами 10-100 мкм. Такие включения графита обеспечивают длительное по дей ствию зародышеобразование в процессе кристаллизации чугуна. Ввод более 6 вес.% порошка гра,фитированных электродов (или фракции 5 0,5 мм) приводит к формированию крупных включений графита в чугуне, существенно снижающих его механичес.кие свойства- Ввод менее 3 вес.% порошка в расплав не обеспечивает стабильного действия модификатора в результате растворения графита, когд зародышеобразующий эффект включений графита исчезает и эффективность модифицирования определяется лишь действием ферросилиция 75%Использование фракции порошка электродов менее 0,2 мм затруднено, так как под действием восходящих потоков теплового воздуха такую фракцию выдувает из смеси и ввод ее в металл крайне затруднен. Однако при высокой степени окисленности металла действие порошка графитированных электродов как модификатора незначительно, поскольку

Остальное

7

1 То же

7

3 k

10 5

5 5

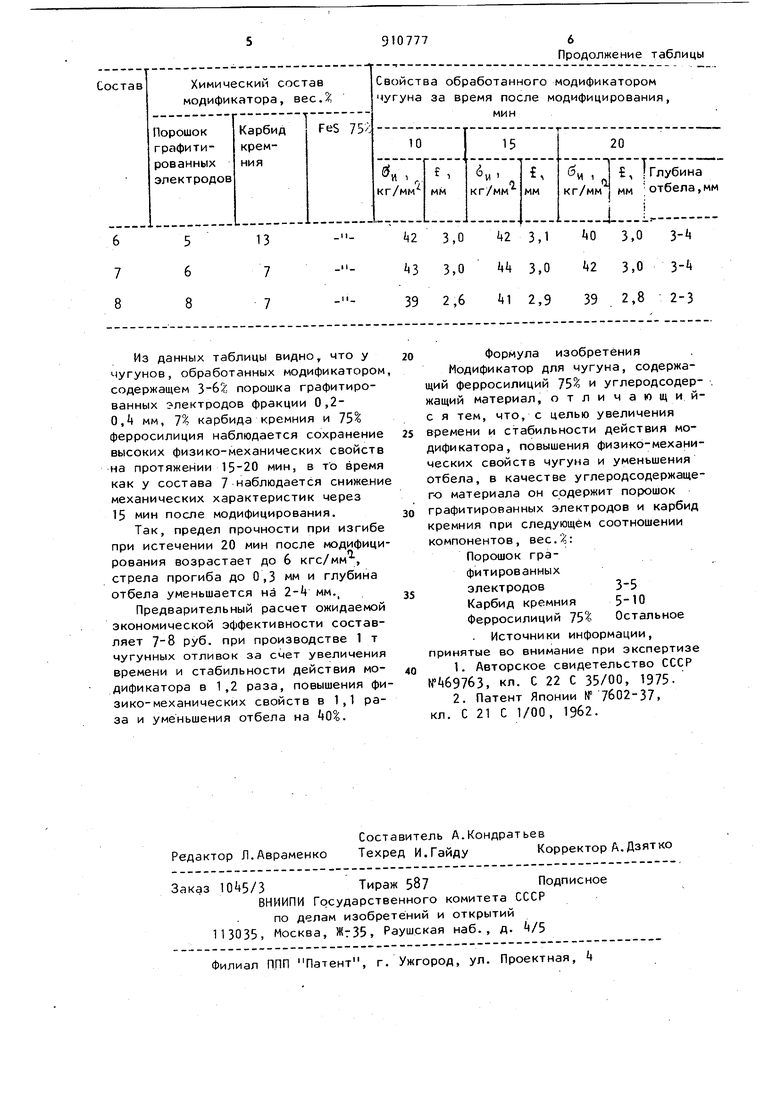

2 кислород, адсорбируясь на поверхности графита, препятствует его растворению, затрудняет зародышеобразующее действие графита. Для устранения этого в состав модификатора введен карбид кремния, раскисляющий металл, как при низких, так и при высоких температурах, способствующий перемешиванию расплава при образовании и всплывании пузырьков СО. Использование до 5-10 вес. карбида кремния обеспечивает стабильное действие электродного графита как модификатора. Менее 5 вес.% карбида кремния использовать нецелесообразно, так как при высокой степени окисленности металла действие порошка графитированных электродов, как модификатора нестабильно. Более 10 еес,% карбида кремния использовать не следует, поскольку. 10 вес.% Si С обеспечивают стабильность действия порошка графитированных электродов при любой степени окисленности чугуна. 75% ферросилиций обеспечивает повышение механических свойств до 25-30%. : Исследование действия модификатора для обработки чугуна проводят в условиях литейного цеха. Составы модификатора, физико-механические свойства обработанного чугуна и глубина отбела представлены в таблице. Модифицируют чугун следующего состава, вес.% углерода 3,35, кремния 1,А1., марганца 0,48, серы 0,04 и фосфора 0,08.

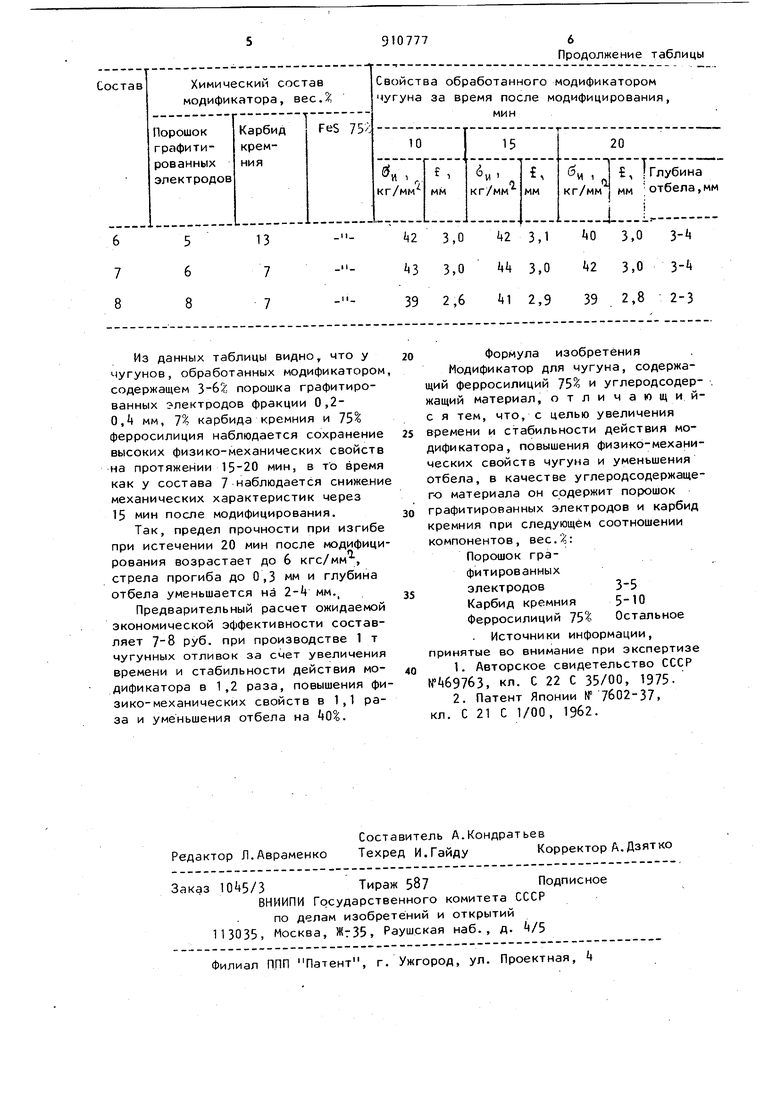

Из данных таблицы видно, что у чугунов, обработанных модификатором содержащем 3-6, порошка графитированных электродов фракции 0,20,Ц мм, 7% карбида кремния и 75% ферросилиция наблюдается сохранение высоких физико-механических свойств на протяжении 15-20 мин, в то время как у состава 7 наблюдается снижение механических характеристик через 15 мин после модифицирования.

Так, предел прочности при изгибе при истечении 20 мин после модифицирования возрастает до 6 кгс/мм , стрела прогиба до 0,3 мм и глубина отбела уменьшается на мм.

Предварительный расчет ожидаемой экономической эффективности составляет руб. при производстве 1 т чугунных отливок за счет увеличения времени и стабильности действия модификатора в 1,2 раза, повышения физико-механических свойств в 1,1 раза и уменьшения отбела на Ц0%.

Продолжение таблицы

Формула изобретения

Модификатор для чугуна, содержащий ферросилиций 75 и углеродсодержащий материал, отли чающийс я тем, что, с целью увеличения времени и стабильности действия модификатора, повышения физико-механических свойств чугуна и уменьшения отбела, в качестве углеродсодержащего материала он содержит порошок графитированных электродов и карбид кремния при следующем соотношении компонентов, вес. Порошок графитированных

электродов 3-5 Карбид кремния 5-10 Ферросилиций Остальное

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N469763, кл. С 22 С 35/00, 19752. Патент Японии № 7602-37, кл. С 21 С 1/00, 1962.

Авторы

Даты

1982-03-07—Публикация

1980-08-22—Подача