1 Изобретение относится к литейному

производству, в частности к производству модифицированных чугунов для изготовления отливок с низкими остаточными термическими напряжениями.

Цель изобретения - повышение механических свойств, трещиностойкости и жидкотекучести чугуна.

Модифицирующая смесь, содержащая магний, графит, силикомишметалл и фер- росилиций, дополнительно содержит карбид кремния и карбонитриды бария при следующем соотношении компонентов, мас.%:

Магний7-16

Графит8-21

Силикомишметалл 2-25

Карбид кремния 11-25

Карбонитриды бария25-40

Ферросилиций Остальное Введение карбида кремния в состав смеси обусловлено его способностью усиливать модифицирующий эффект кар- бонитридов бария и других модификаторов, снижать силовое взаимодействие затвердевающей отливки и литейной ормы и усадку чугуна при кристаллизации и увеличивать сопротивляемость образованию горячих кристаллизационных трещин, что приводит к. снижению урс(в,ня термических напря- 5кений в отливках и повышению механических свойств чугуна. При концент- рации карбида кремния до 11% литейные свойства модифицированного чугу4 Од

00

|на недостаточны, а при увеличении содержания карбида кремния более 25% снижается стабильность процесса модифицирования и технологических свойств,

Карбонитридь бария введены как эффективные модифицирующие добавки в составе смеси, снижающие трещино- стойкость и остаточные термические д напряжения. Их концент)рация ограничена содержанием 40%, вьше которого снижается , .жидкотекучесть и пластические свойства чугуна, а нижний предел (25%) обусловлен высокими харак- tS .теристиками остаточных напряжений и склонностью к трещинам модифицированного чугуна при более низких концентрациях карбонитридов бария..

Содержание магния ограничено ниж- 20 ним пределом.(7%), с.которого устойчиво получается шаровидный графит в модифицированн9м чугуне при хороших технологических свойствах. При увеличении концентрации магния более 16% 25 усиливается пироэффект, сн.ижается стабильность технологических и механических свойств и значительно повышается остаточные термические напряжения чугуна в отливках,30 Графит в модифицирующей смеси по- вьшает технологические и механические свойства, снижает трещиностой- . кость и остаточные термические напряжения чугуна в отливках,. 5

Содержание графита в смеси более 21% снижает технологические свойства чугун;а и его прочностные характеристики. Понижение концентрации графита 40 менее 3% снижает стабильность-процесса модифицирования, степень усвоя- емости магния, трещиностойкость чугу-i на и увеличивает оста точные напряжения, 45

Силикомишметалл стабилизирует про-;, цесс модифицирования при некотором колебании химического состава исходного чугуна. Нижний предел силикомиш-i металла применяется для модифицирования чугунов с низким содержанием не-- металлических вктмчений и не содер- жащих демодификаторов, а верхний пределцементит в тонких сечениях отливок, снижается однородность структуры в толстых сечениях, ухудшается форма графита и увеличиваются остаточные напряжения. При содержании силикомиш- металла до 8% ухудшается форма графита, снижаются характеристики жидко- текуче с ти и технологических свойств,

Исходный чугун выплавляют в,элект- ропечах следующего химического состава, мас,%: углерод 3,4-3,6; кремний 2,1-2,2 i марганец 0,5-0,8j фосфор до 0,06} хром до 0,3; сера до 0,05 и железо остальное.. Выпуск чугуна в подогретые литейные ковши про- бодят при 1380-1 , Модифицирующие смеси, перемешанные механически в бегунах, вводят в ковш в упакован- .ном виде при выпуске чугуна из печи.

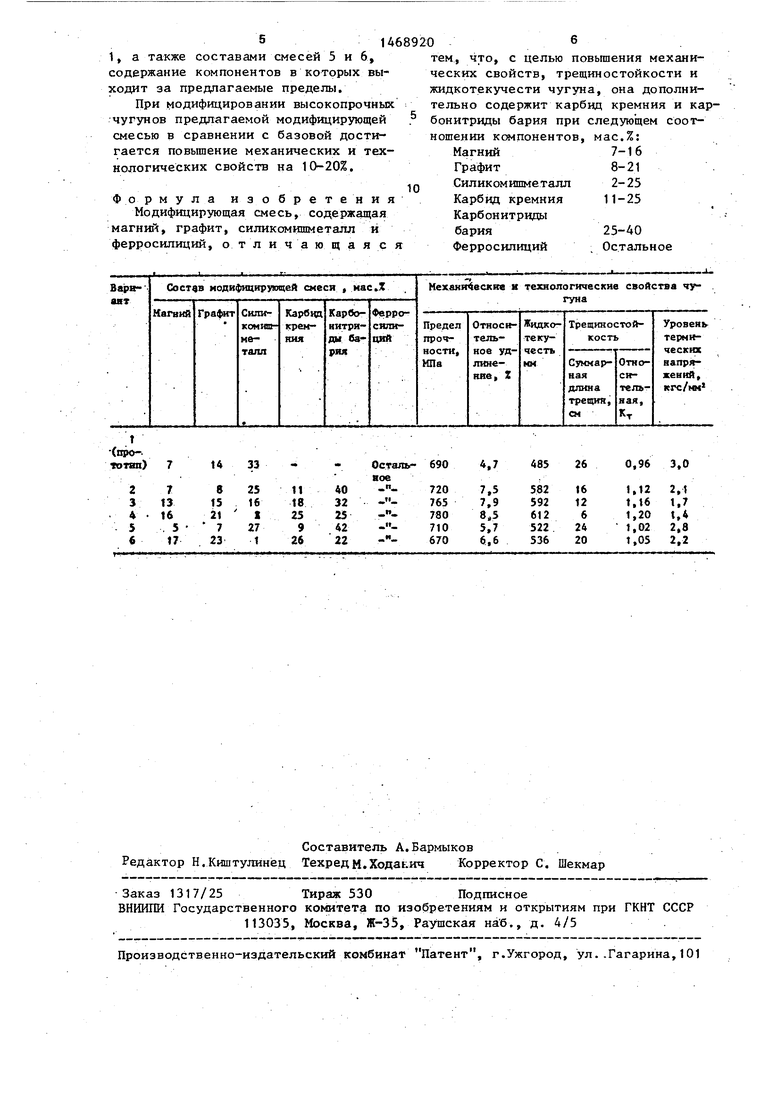

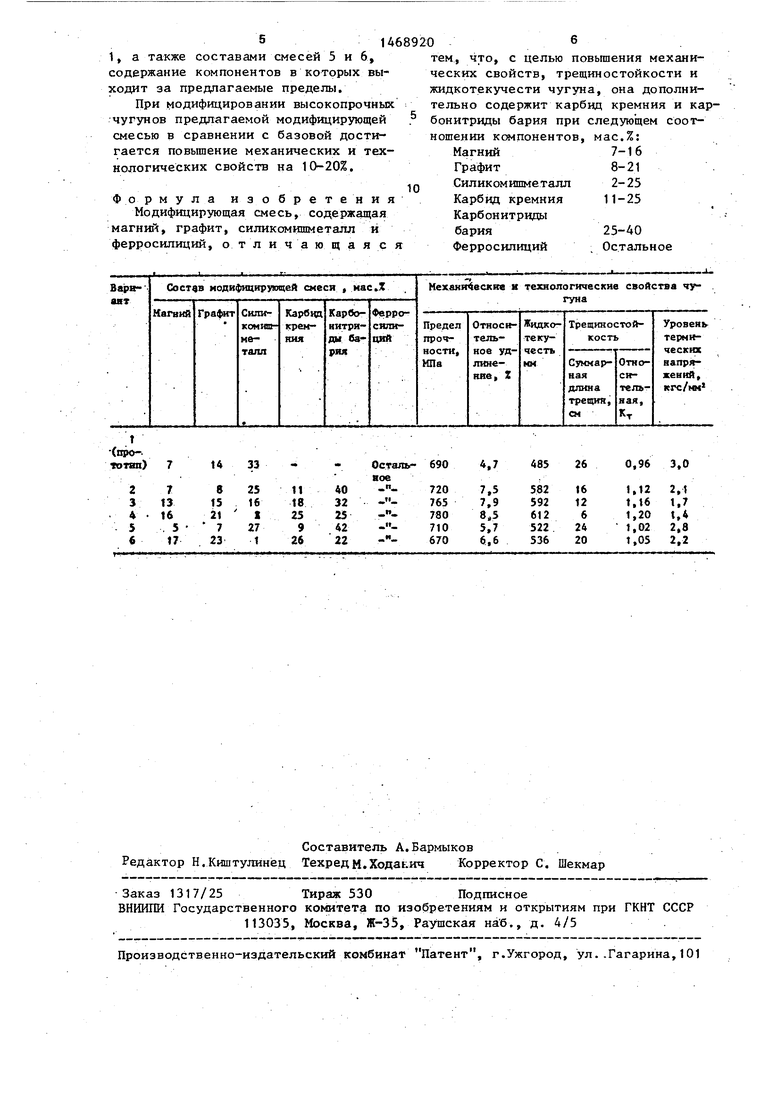

Составы модифицирующих смесей, используемых для обработки чугунов опытных плавок, и результаты их испытаний приведены в таблице. Расход модифицирующих смесей 0,9% от массы расплава.

Для изготовления модифицирующих смесей используют измельченный до фракции менее 3 мм электропечной ферросилиций ФС 75 (ГОСТ 1415-78); карбид кремния КбЗ (ГОСТ 3647-71) зернистостью 0,63 ММ) порошковый магний Мг1 (ГОСТ 804-72); тигельньй графит ГТ-1 (ГОСТ 4596-75), измельчен- , ный до фракции 0,1-3,0 мм силикомиш- металл СиМиш-1 (ТУ 14-141-54-74), порошок карбонитридов бария KBalH (ТУ 05-31-84) после перемешивания в лабораторных бегунах в течение 1- 3 мин,.

Механические свойства чугуна оценивали по стандартным методикам, жидкотекучесть определяли на спиральной пробе Кери с запорньм устройством, позволяющим подавать одинаковые пор- дии металла в экспериментальную форму. Для определения склонности модифицированных чугунов- к образов.анию горячих трещин использовали звездообразную технологическую пробу, а для определения уровня термических напряжений - стандартную решетчатую технологическую пробу.

Испытания модифицирующих смесей

для чугунов,содержащих легирующие иде-, показали, что при модифицировании чумодифицирующие элементы и неметалли- ческие включения. При концентрации силикомишметалла более 21% в cтpyктy ре появляется структурно-свободный

Гунов технологические свойства при обработке смесями составов 2, 3 и 4 значительно вьш1ё, чем при обработке смесью базового оптимального состава

цементит в тонких сечениях отливок, снижается однородность структуры в толстых сечениях, ухудшается форма графита и увеличиваются остаточные напряжения. При содержании силикомиш- металла до 8% ухудшается форма графита, снижаются характеристики жидко- текуче с ти и технологических свойств,

Исходный чугун выплавляют в,элект- ропечах следующего химического состава, мас,%: углерод 3,4-3,6; кремний 2,1-2,2 i марганец 0,5-0,8j фосфор до 0,06} хром до 0,3; сера до 0,05 и железо остальное.. Выпуск чугуна в подогретые литейные ковши про- бодят при 1380-1 , Модифицирующие смеси, перемешанные механически в бегунах, вводят в ковш в упакован- .ном виде при выпуске чугуна из печи.

Составы модифицирующих смесей, используемых для обработки чугунов опытных плавок, и результаты их испытаний приведены в таблице. Расход модифицирующих смесей 0,9% от массы расплава.

Для изготовления модифицирующих смесей используют измельченный до фракции менее 3 мм электропечной ферросилиций ФС 75 (ГОСТ 1415-78); карбид кремния КбЗ (ГОСТ 3647-71) зенистостью 0,63 ММ) порошковый магний Мг1 (ГОСТ 804-72); тигельньй графит ГТ-1 (ГОСТ 4596-75), измельчен- , ный до фракции 0,1-3,0 мм силикомиш- металл СиМиш-1 (ТУ 14-141-54-74), порошок карбонитридов бария KBalH (ТУ 05-31-84) после перемешивания в лабораторных бегунах в течение 1- 3 мин,.

Механические свойства чугуна оценивали по стандартным методикам, жидкотекучесть определяли на спиральной пробе Кери с запорньм устройством, позволяющим подавать одинаковые пор- дии металла в экспериментальную форму. Для определения склонности модифицированных чугунов- к образов.анию горячих трещин использовали звездообразную технологическую пробу, а для определения уровня термических напряжений - стандартную решетчатую технологическую пробу.

Испытания модифицирующих смесей

показали, что при модифицировании чуГунов технологические свойства при обработке смесями составов 2, 3 и 4 значительно вьш1ё, чем при обработке смесью базового оптимального состава

1, а также составами смесей 5 и 6, содержание компонентов в которых выходит за предлагаемые пределы.

При модифицировании высокопрочных чугунов предлагаемой модифицирующей смесью в сравнении с базовой достигается повьппение механических и технологических свойств на 10-20%,

Формула изобретения

Модифицирующая смесь, содержащая магний, графит, силикомишметалл и ферросилиций, отличающаяс

тем, что, с целью повышения механических свойств, трещиностойкости и жидкотекучести чугуна, она дополнительно содержит карбид кремния и кар- бонитриды бария при следующем соотношении компонентов, мас.%:

Магний

Графит

Силикомишметалл

Карбид кремния

Карбонитриды

бария

Ферросилиций

7-16

8-21

2-25

11-25

25-40 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь для чугуна | 1987 |

|

SU1516501A1 |

| Модифицирующая смесь для чугуна | 1987 |

|

SU1463766A1 |

| Модифицирующая смесь для обработки чугуна | 1987 |

|

SU1516503A1 |

| Модифицирующая смесь | 1987 |

|

SU1475960A1 |

| Рафинирующе-модифицирующая смесь | 1988 |

|

SU1548242A1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Модифицирующая смесь | 1990 |

|

SU1710593A1 |

| Модифицирующая смесь для чугуна | 1984 |

|

SU1152970A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 2010 |

|

RU2457256C2 |

| Модифицирующая смесь | 1988 |

|

SU1615215A1 |

Изобретение относится к литейному производству, в частности к составам модификаторов для производства высокопрочного чугуна. Цель изобретения - повьшение механических свойств, трещиностойкости и жидкоте- кучести чугуна. Модифицирующая смесь содержит магний, графит, силикомишме- талл, карбид кремния, карбонитриды бария и ферросилиций при следующем соотношении компонентов, мас.%: магний 7-1 6; графит 8-21-, силикомишме- талл 2-25; карбид кремния 11-25; карбонитриды бария 25-40, ферросилиций остальное. Дополнительный ввод в состав смеси карбида кремния и карбонит- ридов бария усиливает модифицирующий и стабилизирующий эффект, на 10-20% повьшает механические свойства, тре- Щиностойкость и жидкотекучесть чугуна. 1 табл. с (Л

| Смесь для комплексной обработки жидкого чугуна | 1978 |

|

SU749902A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-30—Публикация

1987-05-18—Подача