Изобретени-е относится к черной металлургии, в частности к рафиниро ванию стали. Известна шлакообразуюшая смесь д рафинирования металла ij, содержаи вес,: Окислы железа5 20 Окислы алюминия2-15 Окись кремния1-5 Закись марганца. 0, Окись магния0,55 Окись кальцияОстальное Недостатком смеси является низка десульфурирующая способность. Известна смесь для разливки стали 2, содержащая вес,: Известь26-50 Ферросилиций5 7 Коксик5 7 Глинозем Остальное Недостатком смеси является ее ни кая рафинирующая способность по отн шению как к сере, так и к фосфору. Наиболее близкой к предлагаемой по содержацимся компонентам и достигаемому эффекту является смесь для обработки расплавленной стали на- основе ферромарганца с добавкой алю№1ния, плавикового шпата и извести, спрессованная на углеводородной связке в брикет с содержанием компонентов, вес.л: . Алюминий}-kO Плавиковый шпат -0, Известь0,5- Ферромарганец 50-98 Брикет обладает сильными раскисляющими свойствами 3j Недостатск сго состоит в том, что он имеет относительно низкие десульфурирующие и дефосфорирующие свойства. При обработке кипящей стали с расходом брикетов 1 кг/т содержание кислорода снижается с 0,037о до 0,021, содержание серы с 0, до 0,, содержание фосфора с О ,029 ДО О ,02ii:

Степень десульфурации составляет , а степень дефосфорации 1%,

Цель изобретения - повышение рафинирующей способности шлакообраэующей смеси.

Поставленная цель достигается тем что шлакообразующал смесь, содержаща феррх5марганец, известь, плавиковый шпат, углеводородсодержащий материал дополнительно содержит окислы железа и графит при следующем соотношении г. компонентов, весо%:

Известь69-85

Окислы железа3-8

Графит2-5

Плавиковый шпат3 5

Углеводородсодержащий материал2-3 Ферромарганец5-10 Содержание извести в смеси в количестве 69-85 весД обусловлено следующим.

При содержании извести в смеси менее 69 весД снижается основность формирующихся в сталеплавильном агрегате шлаков, что приводит к снижению степени удаления вредных примесей, а при содержании извести в смеси более 85 вес„% снижается жидкоподвижность формирующихся шлаков, что ухудшает их реакционную способность.

Содержание окислов железа в количестве 3-&«ес.% обусловлено следующим

ПРИ содержании окислов железа менее 3 вес. ухудшает степень дефосфорации стали, а при содержании окислов железа, более 8 ухудшается степень десульфурации металла.

Содержание графита в количестве 2-5 вес. обусловлено наилучшими условиями перемешивания смеси. При содержании графита менее 2 вес.% снижается скорость перемешивания смеси образующимися пузырьками окиси углерода, что уменьшает конвективную составляющую скорости растворения смеси. Содержание графита в смеси более 5 вес экономически нецелесообразно.

Количество плавикового шпата обусловлено тем, что при содержании плавикового шпата менее 3 снижается скорость расплавления смеси, а при содержании плавикового шпата в смеси более 5вес. возрастает загрязнен- , ность воздушного пространства токсичными веществами.

Углеводородсодержащие материалы в количестве 2-3 вес. улучшают окомкование смеси. При содержании углеводородсодержащих материалов в

смеси менее 2 вес. возрастает доля в ней мелкой фракции, содержание углеводородсодержащих материалов более 3 вес. экономически ;нецелесообразнОо

Содержание ферромарганца в количестве 5-7 вес. обусловлено следующим.

При содержании ферромарганца в смеси менее 5 вес. снижается сте5 пень как десульфурации, так и дефосфорации металла При содержании ферромарганца более 10 вес„ возрастает нестабильность процесса раскисления металла ферросплавами,

0 Смесь можно изготовить следующим образом.

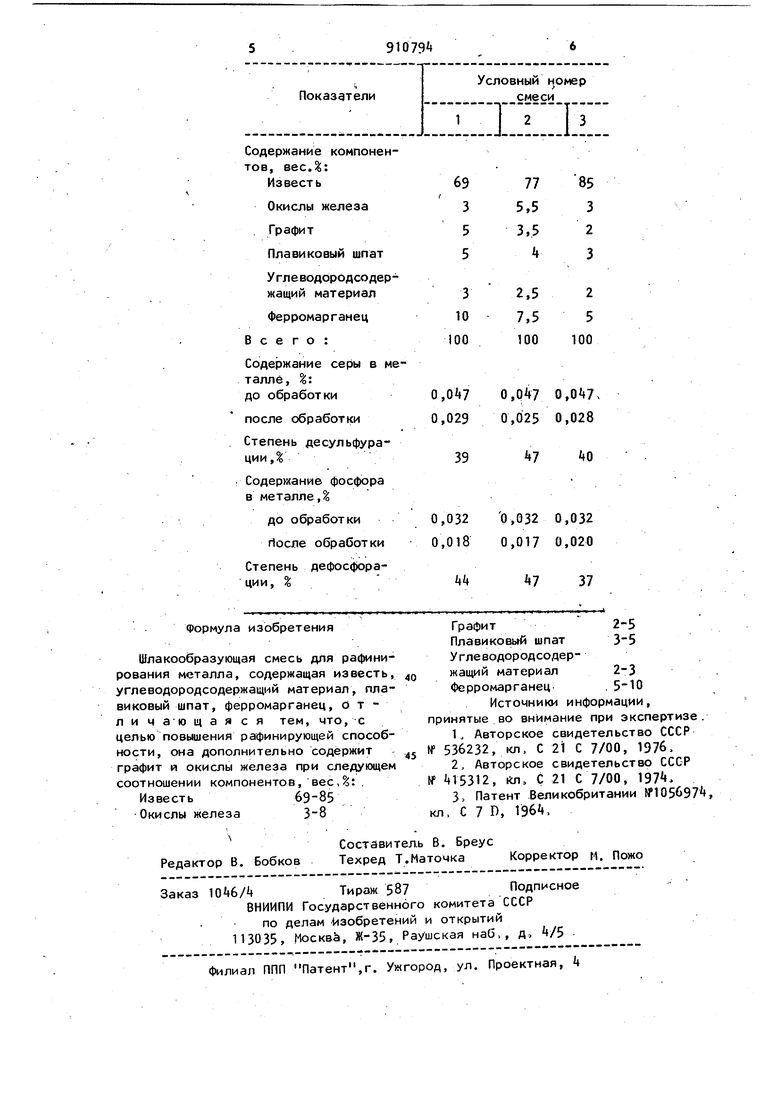

Пылевидные отходы производства извести из обжиговых печей, вместе с мелкой фракцией плавикового шпата, ферромарганцем, а также окалиной и серебристым графитом.прессуют в брикеты сдобавлением связки ( обезвоженной и обессеренной смолы) в 5-8 кг. Во избежание разложения по0 лученных брикетов их необходимо использовать для рафинирования стали не позднее ч. после их производства. Варианты смесей и примеры их ис.пользования для обработки стали, не

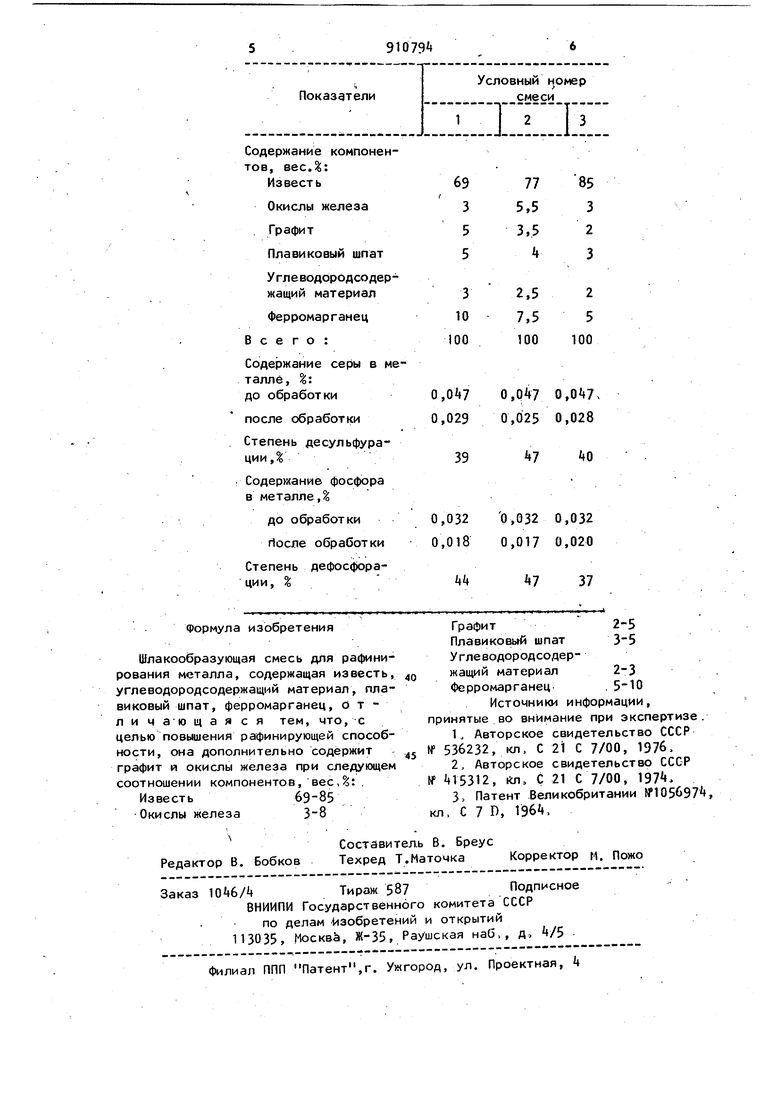

исключающие другие варианты в объеме формулы изобретения, приведены в таблице

Примеры. Шлакообразующие смеси № 1-3 приготавливают перемешиванием исходных материалов и брикетированием ИХо

В индукционной 50 кг печи выплавляют кипящую сталь с содержанием 0,165; углерода Брикеты вводят под струю металла в количестве 0,1 от массы металла. Брикеты обладают высокой рафинирующей способностью по отношению к сере и фосфору (см.табл;)

Таким образом, предлагаемая cf-iecb по сравнению с известной обладает более высокими десульфурирующими и дефосфорирующими свойствами. Степень десульфурации выше примерно на 19-27 ; степень дефосфорации на 5 20-30 :

Ожидаемый экономический эффект 288 тыс. руб. в год,,

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для обработки стали в ковше | 1979 |

|

SU937522A1 |

| Дефосфорирующая смесь для марганцевых сплавов | 1986 |

|

SU1341215A1 |

| Способ обработки ванадиевогопОлупРОдуКТА | 1979 |

|

SU823437A1 |

| Флюс | 1982 |

|

SU1033552A1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| Флюс для выплавки стали | 1980 |

|

SU885291A1 |

| Смесь для рафинировочных окатышей | 1973 |

|

SU460305A1 |

| Смесь для обработки чугуна | 1978 |

|

SU706450A1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| Порошкообразная рафинирующая смесь | 1983 |

|

SU1122709A1 |

Авторы

Даты

1982-03-07—Публикация

1980-05-21—Подача