о со

.

Изобретение относится к способам изготовления длинноволокнистой бумаги и предназначено для использования в целлюлозно-бумажной промышленности при производстве технических видов бумаги, преимущественно бумаги для фильтрования, путем пропитки волокнистого слоя, сформованного в газовой фазе дисперсией связующих полимерных веществ.

Цель изобретения - улучшение фильтхлопковых волокон длиной 35-40 мм, предварительно обезжиренных варкой с 10%-ным водным раствором NaOH и отбеленных 5%- ным раствором гипохлорита кальция. Затем пропитывают 15%-ной дисперсией ПВА, содержащей 10 мае.% метазина-предконденса- та меламинформальдегидной смолы и 1% карбамида и прессуют при давлении 10 кг/см и скорости 10 м/мин. Сущку образцов осуществляют при 140°С на электрорационных свойств бумаги и снижение ее ю обогреваемом цилиндре с шерстяным сукном в 4 приема.

расслаиваемости.

При введении 10-40% технического лиг- носульфоната в связующий состав фильтрационные свойства бумаги улучшаются за счет уменьшения объема склеек, образующихся в пунктах пересечения волокон, что обусловлено неполимерным характером лиг- носульфоната и минимальной его пленкообразующей способностью. Кроме того, при повышении в процессе сушки концентрации раствора технического лигносульфоната резко возрастает его вязкость и снижается подвижность дисперсии связующего состава в целом. Вследствие этого повышается за счет предотвращения миграции равномерность распределения связующего вещества по толщине бумажного листа и, следовательно, снижается расслаиваемость бумаги, кроме того, улучшаются фильтрационные свойства получаемой длинноволокнистой бумаги, поскольку связующие вещества не сосредотачиваются в наружных ее слоях в виде слабоперфорированной пленки, а распределяются дискретно Б виде отдельных склеек равномерно по всему объему структуры бумажного листа.

В качестве синтетического полимера предпочтительно использовать поливинилацетат (ПВА), поливиниловый спирт (ПВС), натриевую соль карбоксиметилцеллюлозы (Na КМЦ) или хитозан.

Положительным фактором использования технического лигносульфоната взамен 10- 40 мас.% синтетического полимера является, наряду с улучщением свойств готовой бумаги, снижение расходов этих реагентов.

Способ получения длинноволокнистой бумаги сухого формования осуществляют следующим образом.

Изготавл.ивают в газовой фазе сухой волокнистый слой. Перед пропиткой волокнистого слоя в дисперсию синтетического полимерного вещества вводят концентрат технического -лигносульфоната в виде спиртовой барды или сульфитно-дрожжевой бражки до их соотношения в пересчете на абсолютно сухие вещества, мас.%: синтетический полимер 60-90 и лигносульфонат 10-40. Затем волокнистый слой пропитываном в 4 приема.

При каждом проходе меняют поверхность образцов, обращенную к цилиндру. Полученные образцы имеют массу 1 м 75±2 г а содержание ПВА в них находится в преде- лах 16-20%. Полученные образцы имеют разрывную длину 5150 м, влагопрочность (процент отношения разрывного груза во влажном состоянии к таковому в воздуш- но-сухо.м состоянии в конденционных условиях) 45%. Распределение ПВА по слоям от массы воздушно-сухой бумаги составля- ет,%; I 26, II 11, II 10, IV 29, где I и IV - наружные поверхности листа, II и III - внутренние слои, равноотстоящие друг от друга и от соседнего наружного слоя. Распределение ПВА по толщине бумажного листа определено методом последовательной ИК-спект- роскопии.

20

25

35

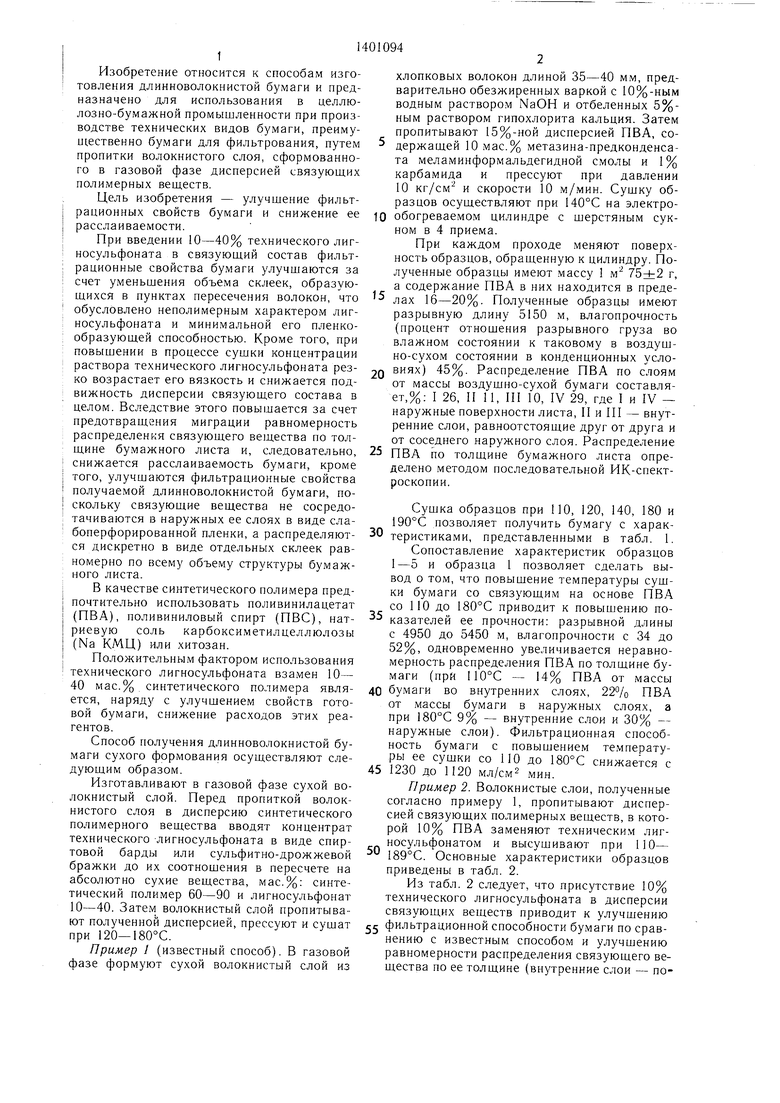

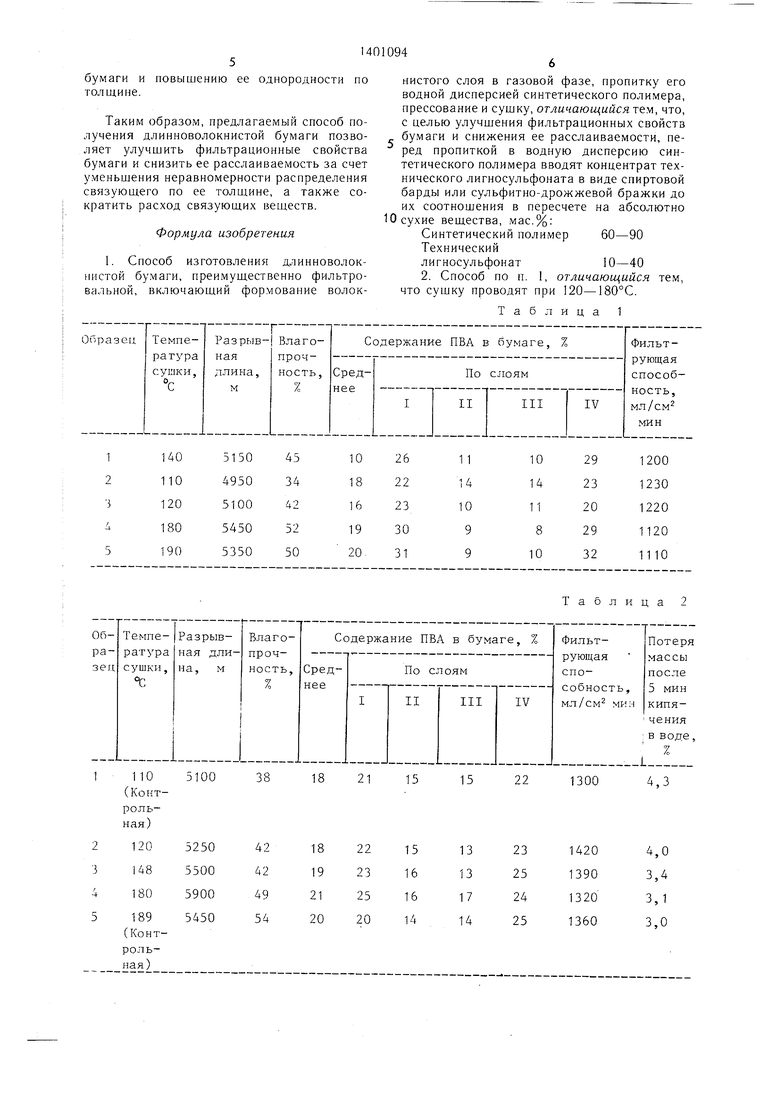

Сушка образцов при 110, 120, 140, 180 и 190°С позволяет получить бумагу с харак30 теристиками, представленными в табл. 1 Сопоставление характеристик образцов 1-5 и образца 1 позволяет сделать вывод о том, что повышение температуры сушки бумаги со связуюшим на основе ПВА со 110 до 180°С приводит к повышению показателей ее прочности: разрывной длины с 4950 до 5450 м, влагопрочности с 34 до 52%, одновременно увеличивается неравномерность распределения ПВА по толщине бумаги (при 110°С - 14% ПВА от массы

40 бумаги во внутренних слоях, 22% ПВА от массы бумаги в наружных слоях, а при 180°С 9% - внутренние слои и 30% - наружные слои). Фильтрационная способность бумаги с повышением температуры ее сушки со 110 до 180°С снижается с

45 1230 до 1120 мл/см2 мин.

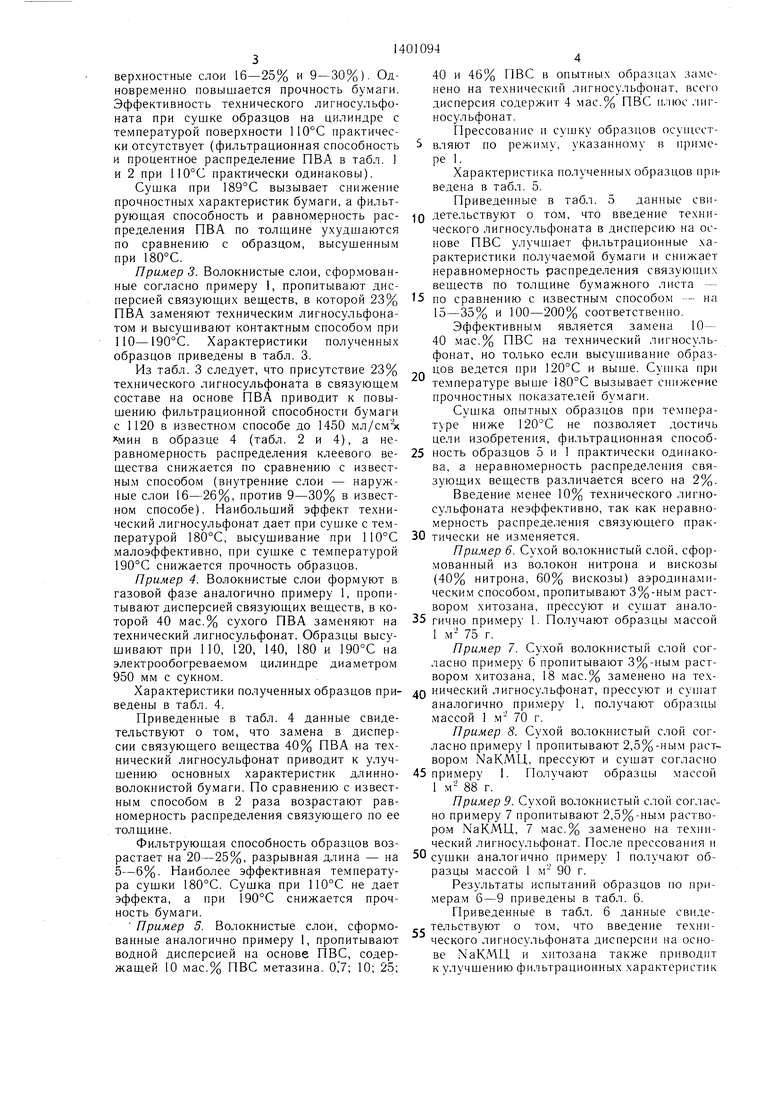

Пример 2. Волокнистые слои, полученные согласно примеру 1, пропитывают дисперсией связующих полимерных веш,еств, в которой 10% ПВА заменяют техническим лиг- носульфонатом и высушивают при ПО- 189°С. Основные характеристики образцов приведены в табл. 2.

Из табл. 2 следует, что присутствие 10% технического лигносульфоната в дисперсии связующих веществ приводит к улучшению

ют полученной дисперсией, прессуют и сушат ее фильтрационной способности бумаги по срав1 п/л о .

при 120-180°С.

Пример 1 (известный способ). В газовой фазе формуют сухой волокнистый слой из

нению с известным способом и улучшению равномерности распределения связующего вещества по ее толщине (внутренние слои - по

хлопковых волокон длиной 35-40 мм, предварительно обезжиренных варкой с 10%-ным водным раствором NaOH и отбеленных 5%- ным раствором гипохлорита кальция. Затем пропитывают 15%-ной дисперсией ПВА, содержащей 10 мае.% метазина-предконденса- та меламинформальдегидной смолы и 1% карбамида и прессуют при давлении 10 кг/см и скорости 10 м/мин. Сущку образцов осуществляют при 140°С на электрообогреваемом цилиндре с шерстяным сукном в 4 приема.

При каждом проходе меняют поверхность образцов, обращенную к цилиндру. Полученные образцы имеют массу 1 м 75±2 г, а содержание ПВА в них находится в преде- лах 16-20%. Полученные образцы имеют разрывную длину 5150 м, влагопрочность (процент отношения разрывного груза во влажном состоянии к таковому в воздуш- но-сухо.м состоянии в конденционных условиях) 45%. Распределение ПВА по слоям от массы воздушно-сухой бумаги составля- ет,%; I 26, II 11, II 10, IV 29, где I и IV - наружные поверхности листа, II и III - внутренние слои, равноотстоящие друг от друга и от соседнего наружного слоя. Распределение ПВА по толщине бумажного листа определено методом последовательной ИК-спект- роскопии.

0

5

5

Сушка образцов при 110, 120, 140, 180 и 190°С позволяет получить бумагу с харак0 теристиками, представленными в табл. 1. Сопоставление характеристик образцов 1-5 и образца 1 позволяет сделать вывод о том, что повышение температуры сушки бумаги со связуюшим на основе ПВА со 110 до 180°С приводит к повышению показателей ее прочности: разрывной длины с 4950 до 5450 м, влагопрочности с 34 до 52%, одновременно увеличивается неравномерность распределения ПВА по толщине бумаги (при 110°С - 14% ПВА от массы

0 бумаги во внутренних слоях, 22% ПВА от массы бумаги в наружных слоях, а при 180°С 9% - внутренние слои и 30% - наружные слои). Фильтрационная способность бумаги с повышением температуры ее сушки со 110 до 180°С снижается с

5 1230 до 1120 мл/см2 мин.

Пример 2. Волокнистые слои, полученные согласно примеру 1, пропитывают дисперсией связующих полимерных веш,еств, в которой 10% ПВА заменяют техническим лиг- носульфонатом и высушивают при ПО- 189°С. Основные характеристики образцов приведены в табл. 2.

Из табл. 2 следует, что присутствие 10% технического лигносульфоната в дисперсии связующих веществ приводит к улучшению

е фильтрационной способности бумаги по срав

нению с известным способом и улучшению равномерности распределения связующего вещества по ее толщине (внутренние слои - поверхностные слои 16-25% и 9-30%). Одновременно повышается прочность бумаги. Эффективность технического лигносульфо- ната при сушке образцов на цилиндре с температурой поверхности 110°С практически отсутствует (фильтрационная способность и процентное распределение ПВА в табл. 1 и 2 при 110°С практически одинаковы).

Сушка при 189°С вызывает снижение прочностных характеристик бумаги, а фильт40 и 46% ЛВС в опытных образцах за.ме- нено на технический лигносульфопат, всего дисперсия содержит 4 мас.% ПВС п.пюс .чиг- носульфонат.

Прессование и сушку образцов ocyniccT- вляют по режиму, указанному в примере 1.

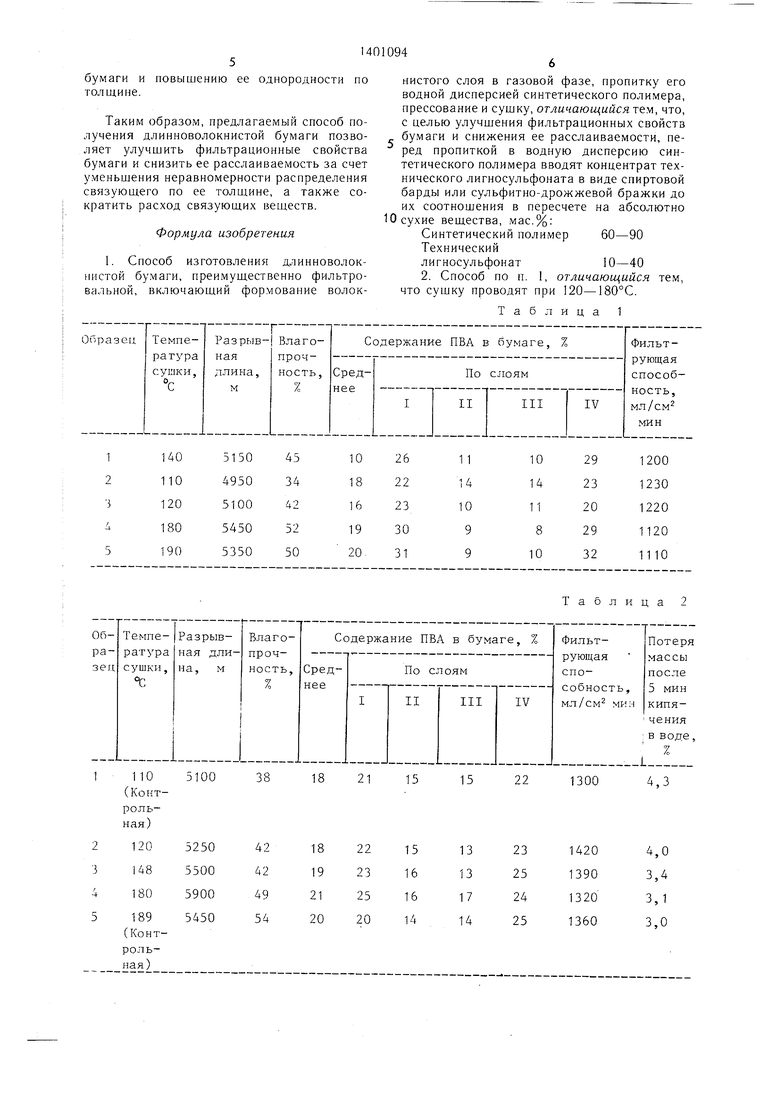

Характеристика полученных образцов npif ведена в табл. 5.

Приведенные в табл. 5 данные свирующая способность и равномерность рас- IQ детельствуют о том, что введение технипределения ПВА по толщине ухудшаются по сравнению с образцом, высушенным при 180°С.

Пример 3. Волокнистые слои, сформованные согласно примеру 1, пропитывают дисческого лигносульфоната в дисперсию на основе ПВС улучшает фильтрационные характеристики получаемой бумаги и снижает неравномерность распределения связующих веществ по толщине бумажного листа -

Персией связующих веществ, в которой 23% 5 по сравнению с известным способом

ПВА заменяют техническим лигносульфона- том и высущивают контактным способом при 110-190°С. Характеристики полученных образцов приведены в табл. 3.

Из табл. 3 следует, что присутствие 23%

15-35% и 100-200% соответственно.

Эффективным является замена 10- 40 .мас.% ПВС на технический лигносуль- фонат, но только если высушивание образцов ведется при 120°С и выше. Су1пка при

технического лигносульфоната в связующем температуре вьш:е 180°С вызывает снижение составе на основе ПВА приводит к повышению фильтрационной способности бумаги с 1120 в известном способе до 1450 мл/см х хмин в образце 4 (табл. 2 и 4), а непрочностных показателей оу.маги.

Сушка опытных образцов при температуре ниже 120°С не позволяет достичь цели изобретения, фильтрационная способравномерность распределения клеевого не- 25 ность образцов 5 и 1 практически одинако40 и 46% ЛВС в опытных образцах за.ме- нено на технический лигносульфопат, всего дисперсия содержит 4 мас.% ПВС п.пюс .чиг- носульфонат.

Прессование и сушку образцов ocyniccT- вляют по режиму, указанному в примере 1.

Характеристика полученных образцов npif ведена в табл. 5.

Приведенные в табл. 5 данные свидетельствуют о том, что введение технического лигносульфоната в дисперсию на основе ПВС улучшает фильтрационные характеристики получаемой бумаги и снижает неравномерность распределения связующих веществ по толщине бумажного листа -

по сравнению с известным способом

по сравнению с известным способом

15-35% и 100-200% соответственно.

Эффективным является замена 10- 40 .мас.% ПВС на технический лигносуль- фонат, но только если высушивание образцов ведется при 120°С и выше. Су1пка при

температуре вьш:е 180°С вызывает снижение

температуре вьш:е 180°С вызывает снижение

прочностных показателей оу.маги.

Сушка опытных образцов при температуре ниже 120°С не позволяет достичь цели изобретения, фильтрационная способ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги технического назначения | 1986 |

|

SU1341313A1 |

| Фильтровальная бумага | 1979 |

|

SU834299A1 |

| БУМАГА | 1992 |

|

RU2019617C1 |

| Способ изготовления бумаги | 1980 |

|

SU910911A1 |

| Композиция для изготовления сепараторной бумаги | 1990 |

|

SU1724775A1 |

| Способ получения кровельного и гидроизоляционного материала | 1990 |

|

SU1721063A1 |

| Способ получения бумаги | 1984 |

|

SU1178822A1 |

| Способ получения волокнистой массы для изготовления газетной бумаги | 1991 |

|

SU1776712A1 |

| Прокладочная бумага для звукопоглощающих материалов | 1982 |

|

SU1117356A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИМИКРОБНОГО СЕРЕБРОСОДЕРЖАЩЕГО ЦЕЛЛЮЛОЗНОГО МАТЕРИАЛА | 2016 |

|

RU2640277C2 |

Изобретение относится к целлюлозно- бумажной промышленности и позволяет у.чуч- шить фильтрационные свойства бумаги и снизить ее расслаиваемость. В газовой фазе формуют сухой волокнистый слой из хлопковых волокон. Затем его пропитывают 15%- ной дисперсией, содержащей, мас.%: синтетический полимер 60-90 и технический лиг- носульфонат 10-40. В качестве синтетического полимера используют поливини.::- ацетат или поливиниловый спирт, или натриевую соль карбоксиметилцеллюлозы, а в качестве технического лигносульфоната - спиртовую барду или сульфитно-дрожжевую бражку. После пропитки бумагу прессуют и сушат при температуре 120-180°С. 1 з.п. ф-лы, 6 табл. (Р (Л

щества снижается по сравнению с известным способом (внутренние слои - наружные слои 16-26%, против 9-30% в известном способе). Наибольщий эффект технический лигносульфонат дает при сушке с температурой 180°С, высушивание при 110°С малоэффективно, при сущке с температурой 190°С снижается прочность образцов.

Пример 4. Волокнистые слои формуют в газовой фазе аналогично примеру 1, пропитывают дисперсией связующих веществ, в кова, а неравномерность распределения связующих веществ различается всего на 2%.

Введение менее 10% технического лигносульфоната неэффективно, так как неравномерность распределения связующего прак- 30 тически не изменяется.

Пример 6. Сухой волокнистый слой, сформованный из волокон нитрона и вискозы (40% нитрона, 60% вискозы) аэродинамическим способом, пропитывают 3%-ным раствором хитозана, прессуют и сушат аналоторой 40 мас.% сухого ПВА заменяют на 35 гично примеру 1. Получают образцы массой

технический лигносульфонат. Образцы высущивают при ПО, 120, 140, 180 и 190°С на электрообогреваемо.м цилиндре диаметром 950 мм с сукном.

1 м- 75 г.

Пример 7. Сухой волокнистый слой согласно примеру 6 пропитывают 3%-ным раствором хитозана, 18 мас.% заменено на техХарактеристики полученных образцов при- 40 чический лигносульфонат, прессуют и сун1ат

ведены в табл. 4.

Приведенные в табл. 4 данные свидетельствуют о том, что замена в дисперсии связующего вещества 40% ПВА на технический лигносульфонат приводит к улучаналогично примеру 1, получают образцы массой 1 м 70 г.

Пример 8. Сухой волокнистый слой согласно примеру 1 пропитывают 2,5%-ным раствором NaKMU, прессуют и сушат согласно

шению основных характеристик длинно- 45 примеру 1. Получают образцы массой

волокнистой бумаги. По сравнению с известным способом в 2 раза возрастают равномерность распределения связующего по ее толщине.

Фильтрующая способность образцов возрастает на 20-25%, разрывная длина - на 5-6%. Наиболее эффективная температура сущки 180°С. Сушка при 110°С не дает эффекта, а при 190°С снижается прочность бумаги.

Пример 5. Волокнистые слои, сформованные аналогично примеру 1, пропитывают водной дисперсией на основе ПВС, содержащей 10 мас.% ПВС метазина. 0, 7; 10; 25;

1 м- 88 г.

Пример 9. Сухой волокнистый слой согласно примеру 7 пропитывают 2,5%-ны.м раствором NaKMU,, 7 мас.% за.менено на технический лигносульфонат. После прессования и 50 сущки аналогично примеру 1 получают образцы массой 1 м- 90 г.

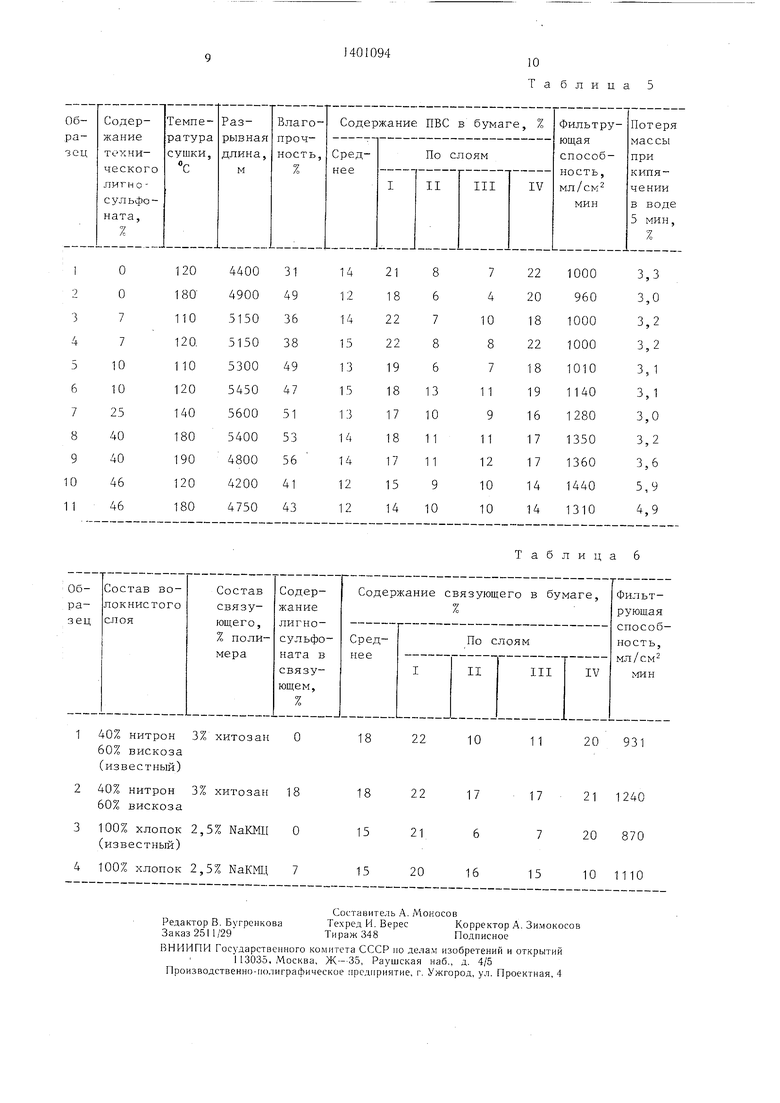

Результаты испытаний образцов по примерам 6-9 приведены в табл. 6.

Приведенные в табл. 6 данные свиде- , тельствуют о том, что введение технического лигносульфоната дисперсии на основе NaKMU и хитозана также приводит к улучшению фильтрационных характеристик

ва, а неравномерность распределения связующих веществ различается всего на 2%.

Введение менее 10% технического лигносульфоната неэффективно, так как неравномерность распределения связующего прак- 30 тически не изменяется.

Пример 6. Сухой волокнистый слой, сформованный из волокон нитрона и вискозы (40% нитрона, 60% вискозы) аэродинамическим способом, пропитывают 3%-ным раствором хитозана, прессуют и сушат анало 35 гично примеру 1. Получают образцы массой

гично примеру 1. Получают образцы массой

1 м- 75 г.

Пример 7. Сухой волокнистый слой согласно примеру 6 пропитывают 3%-ным раствором хитозана, 18 мас.% заменено на теханалогично примеру 1, получают образцы массой 1 м 70 г.

Пример 8. Сухой волокнистый слой согласно примеру 1 пропитывают 2,5%-ным раствором NaKMU, прессуют и сушат согласно

примеру 1. Получают образцы массой

1 м- 88 г.

Пример 9. Сухой волокнистый слой согласно примеру 7 пропитывают 2,5%-ны.м раствором NaKMU,, 7 мас.% за.менено на технический лигносульфонат. После прессования и сущки аналогично примеру 1 получают образцы массой 1 м- 90 г.

Результаты испытаний образцов по примерам 6-9 приведены в табл. 6.

Приведенные в табл. 6 данные свиде- тельствуют о том, что введение технического лигносульфоната дисперсии на основе NaKMU и хитозана также приводит к улучшению фильтрационных характеристик

бумаги и повышению ее однородности по толщине.

Таким образом, предлагаемый способ получения длинноволокнистой бумаги позволяет улучшить фильтрационные свойства бумаги и снизить ее расслаиваемость за счет уменьшения неравномерности распределения связуюш,его по ее толщине, а также сократить расход связующих веществ.

Формула изобретения

Синтетический полимер 60-90

Технический

лигносульфонат10-40

Таблица 1

Таблица

Таблица 3

Таблица 4

40% нитрон 3% хитозан О 60% вискоза (известный)

40% нитрон 3% хитозан 18 60% вискоза

100% хлопок 2,5% NaKMlI О (известный)

100% хлопок 2,5% NaKMH 7

Таблица 5

Таблица 6

18 22 10 11 20 931

22 17 17 21 1240

15

21 6 7 20 870

15 20 16 15 10 1110

| ФИЛЬТРОВАЛЬНАЯ БУМАГА | 0 |

|

SU358452A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Фильтрующий материал и способ его получения | 1976 |

|

SU654718A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления бумаги технического назначения | 1986 |

|

SU1341313A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-07—Публикация

1986-12-30—Подача