Изобретение относится к целлюлозно-бумажной промьшшенности, в частности к изготовлению клееных нетканых материалов, длинноволокнистых технических видов бумаг и.

Цель изобретения - интенсификация способа и повышение влагопрочности готового материала.

Сущность изобретения заключается в том, что при изготовлении бумаги способом, включающим формование волокнистого слоя из аэровзвеси волокон, пропитку его водной дисперсией гидрофильного высокополимера, прессование и сушку, пропитку волокнистого слоя дисперсией гидрофильного высокополимера ведут в присутствии карбамида и/или метилкарбамида и этилкарба- мида, взятых в количестве 1-12мас.%, а сушку волокнистого слоя - при 130- .

Интенсификация способа за счет повышения скорости пропитки волокнистого слоя дисперсией связующих веществ достигается благодаря снижению ее вязкости (повышению текучести). При этом карбамид или его алкилпроиз- водные вводят в дисперсию связующего вещества в момент ее приготовления, что способствует растворению (или диспергированию) в водной среде таких гидрофильных высокополимеров, как крахмал, поливиниловый спирт (ПВС), поливинилацетат (ПВА) Na- карбоксиметилцеллюлоза и другие, снижению теплозатрат на растворение Если для придания прочности волокнис той основе используют водную дисперсию ПВА и ПВС, то карбамид или его алкилпроизводные вводят рапьше, чем высокополимеры, с тем чтобы завершить процесс растворения при более низкой температуре. В результате устойчивость получаемой дисперсии во времени и при изменении температуры повьш1ается. В процессе осуществления способа скорость пропитки волокнистого полотна дисперсией связующих веществ повышается в 1,5-4 раза, что позволяет повысить скорость бумагоделательной машины, избежать расслаивания получаемого материала, повысить равномерность распределения связующего вещества в структуре бумажного листа. Благодаря более равномерному и рациональному распределению связующего вещества прочность готовой бумаги возрас7ает на 20-30%, появляется возможность снизить на 1 э- 20% количество вводимого связующего вещества.

Влагопрочность бумаги, изготовленной предлагаемым способом, также возрастает. Сушка пропитанного бумажного полотна при 130-220°С повьпиает Влагопрочность получаемой бумаги в среднем на 5-10% по сравнению с прототипом за счет биуретовых сшивок.

Способ изготовления бумаги технического назначения осуществляют следующим образом.

Формуют сухой волокнистый слой любым из известных способов, пропитывают его 4-30%-ной водной дисперсией связующих веществ - гидрофильных высокополимеров (крахмал, Naкарбоксиметилцеллюлоза, хитозан,

ПВС, ПВА и др.), содержащей 1-12 мас.% карбамида и/или его алкилпроизводных.

Введение менее 1 мас.% карбамида в связующий состав не приводит к

достижению цели, поскольку концентрация этого вещества недостаточна для гидротропного эффекта при растворении связующих. Недостаточным является и количество биуретовых сшивок в бумажном листе после его сушки - требуемая Влагопрочность не достигается .

Оптимальным является растворение карбамида в воде перед внесением в

нее высокополимерного связующего

вещества для растворения или разбавления .

Затем перемешивают и подогревают связующий состав до 80-90 С, если

этого требует технология. Для удаления избытка дисперсии связующего и повышения равномерности ее распределения пропитанный указанным связующим составом волокнистый слой

подвергают прессованию при давлении 3-20 кг/см. Затем проводят сушку пропитанного волокнистого слоя при 30-220°С.

Если связующий состав содержит более 12% мочевины, цель изобретения не. достигается в связи с общим уменьшением доли клеящего высокополимера в связующем составе и снижением

вследствие этого прочности бумаги, в т.ч. во влажном состоянии. Кроме того, происходит чрезмерное разжижение дисперсии связующего из-за гидротропного эффекта, вызывающее ее

выдавливание при прессовании и снижение прочности готовой бумаги.

Изобретение иллюстрируется следующими примерами.

Пример 1. Сухой слой, сфор- мированьпзгй из волокон хлопка аэродинамическим способом (масса квадратного метра 50 г), обрабатывают путем пропитки дисперсией связующих веществ следующего состава, мае. %: ПВС 4, ПВА 7, карбамид I, вода - остальное. После прессования на вальцовом прессе с сукном при давлении 20 кг/см и сущки на злектрообогрева емом цилиндре при температуре его поверхности 130 С получают образцы бумаги массой 65 г/м .

Пример 2. Сухой волокнистый слой (согласно примеру 1) пропитывают дисперсией связующих веществ следующего состава, мае. %: ПВС А, ПВА 7, карбамид 6, вода - остальное. После прессования в условиях примера I и сушки при 170°С получают образцы массой 66 г/м.

Пример 3. Сухой волокнистый слой, сформированньп из волокон нитрона и вискозы (40Z нитрона, 60% вискозы) аэродинамическим способом, пропитывают дисперсией связующих веществ состава, мас.%: ПВС 4, ПВА 7,5 карбамид 12, вода - остальное. После прессования в условиях примера I и сушки при получают образцы массой 66 г/м .

Пример 4. Сухой волокнистый слой (согласно примеру 3) пропитывают дисперсией связующих веществ следующего состава, мас.%: ПВС 4, ПВА 7,5, карбамид 12, вода - остальное. После прессования в условиях примера 1 и сушки при 170 С получают образцы массой 68 г/м .

Пример 5. Сухой волокнистый слой (согласно примеру 1) пропитывают 2,5%-ным раствором КаКМЦ в воде (12 мае,7, НаЮЩ заменено на карбамид) После прессования и сушки при 130°С получают образ1ц 1 массой 66 г/м,

Пример 6. Волокнистый слой (по примеру 3) пропитывают 3%-ным

41313

раствором хитозана, содержащего 9% карбамида от массы сухого высокополимерного связующего. После прессования и сушки при 130 С получают образцы массой 63 г/м .

Пример 7. Сухой волокнистый слой (согласно примеру 1) пропитывают дисперсией связующих веществ сос- 10 тава, мас.%: ПВС 4, ПВА 7, метилмо- чевина 8, вода - остальное. После прессования в условиях примера 1 и сушки на цилиндре при 180 С получа- ;рт образцы бумаги массой 63 г/м . 15

Пример 8. Сухой волокнистьп слой (согласно примеру 3) пропитывают дисперсией связующих веществ, которая содержит, мас.%: ПВС 4, ПВА 7, 20 карбамид 0,5, этилкарбамид 0,5, вода - остальное. После прессования в условиях примера 1 и сушки при 30°С получают образцы бумаги массой 64 г/м

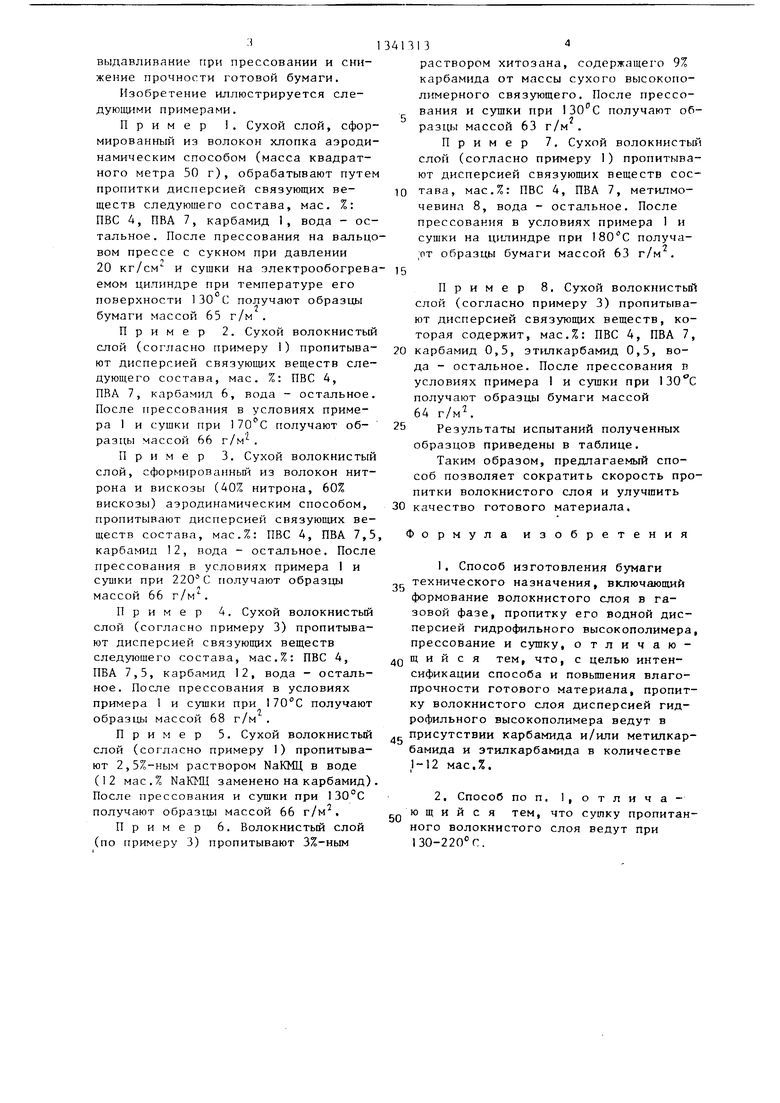

25 Результаты испытаний полученных образцов приведены в таблице.

Таким образом, предлагаемый способ позволяет сократить скорость пропитки волокнистого слоя и улучшить 30 качество готового материала.

Формула изобретения

I . Способ изготовления бумаги gg технического назначения, включающий формование волокнистого слоя в газовой фазе, пропитку его водной дисперсией гидрофильного высокополимера, прессование и сушку, отличаю- 4Q щ и и с я тем, что, с целью интенсификации способа и повышения влаго- прочности готового материала, пропитку волокнистого слоя дисперсией гидрофильного высокополимера ведут в присутствии карбамида и/или метилкар- бамида и этилкарбамида в количестве 1-12 мас,%.

45

2, Способ по п. 1,отлича- gQ ю щ и и с я тем, что сушку пропитанного волокнистого слоя ведут при 130-220°Г.

Составитель О. Маслаченко Редактор А.Маковская Техред М.Дидык Корректор А. Зимокосов

Заказ 4410/36Тираж 340Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления длинноволокнистой бумаги | 1986 |

|

SU1401094A1 |

| Способ изготовления бумаги | 1980 |

|

SU910911A1 |

| Способ изготовления бумаги | 1981 |

|

SU994603A1 |

| Способ изготовления влагопрочного волокнистого материала | 1983 |

|

SU1102829A1 |

| Способ получения бумаги сухого формования | 1981 |

|

SU1008326A1 |

| Способ изготовления бумаги для гофрирования | 1989 |

|

SU1677127A1 |

| Способ изготовления фильтровальной бумаги | 1987 |

|

SU1444437A1 |

| Способ изготовления бумаги для внутренних слоев декоративного бумажно-слоистого пластика | 1991 |

|

SU1786214A1 |

| Способ изготовления бумаги-основы для индикаторной бумаги | 1989 |

|

SU1698333A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОВОЛОКНИСТОЙ БУМАГИ-ОСНОВЫ ДЛЯ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2021410C1 |

Изобретение относится к пеллю- ,KlЗF o-Oyмaжlгoй ,ПJIлeln ocти и позволяет интенсифицировать способ и ггои.гсть влагопрочность готового материала. Способ изго7овления бумаги заключается в следующем. Формуют сухой волокнистьй слой Р газовой фазе, пропитывают его 4-30%-ной водной дисперсией связующего - гидро- высокополимерл, содержащей 1-12 мас.% карбамида и/или метилкар- бамида и этилкарбамида. Затем прессуют при давлении 20 кг/см и сушат при I C MiiopaType 130-220 С. В качестве связующего используют крахмал, Na-карбоксиметилцеллюлозу, по- ЛИНИ1Ш. ьтпетат, полияипиловьш спирт, хитозан и др. 1 з.п. ф-лы, 1 табл. i (Л со 4 СО СО

| Способ изготовления бумаги | 1980 |

|

SU910911A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Фильтрующий материал и способ его получения | 1976 |

|

SU654718A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-30—Публикация

1986-01-02—Подача