Изобретение относится к технологии изготовления радиоэлементов ми-: ниатюрных, в частности к изготовлению многослойных монолитных керамических конденсаторов.

Известен способ нанесения электродов на поверхность керамической заготовки горячим тиснением и использованием рельефного пуансона, при котором ленточный носитель с расположенным на его поверхности слоем проводящего материала размещают между пуансоном и керамической пленочной заготовкой и прижимают слой проводящего материала к поверхности керамической- пленочной заготовки ра:зогретым пуансоном, вследствие чего электроды закрепляются на поверх-ности керамической заготовки за счет адгезии 1.

Известный способ не обеспечивает высокой производительнЪсти и необходимого качества готовых изделий, так как время тиснения одного рисунка электродов и их закрепления на поверхности керамической пленочной заготовки, довольно продолжительное (20-60 с), электроды имеют нечеткий рисунок, большой разброс по площади и толщине.

Наиболее близ1си,м к предлагаемому по технической сущности v достигаемому результату является способ нанесения электродов на диэлектрическое основание печатной платы, при к.ртором основание платы и заготовку электродов располагают между жесткой матрицей и нагретым рельефным пуансонсм и прикладывают к ним давление, производя одновременно вырубку электродов и запрессовку их в материал платы 12.

Однако использование известного способа не обеспечивает необходимого выхода годных при нанесении электродов толщиной порядка десяти микрон на керамическую заготовку толщиной порядка нескольких десятков микрон при изготовлении многослойных керамических конденсаторов.

Цель изобретения - повышение выхода годных при нанесении электродов, толщиной порядка десяти микрон на керамическую заготовку толщиной порядка нескольких десятков микрон.

Указанная цель достигается тем, что в способе нанесения электродов на керамическую пленочную заготовку, заключающемся в том, что керамичес.кую пленочную заготовку и заготовку

электродов, выполненную в виде слоя проводящего материала, нанесенного на ленточный носитель, располагают между жесткой матрицей и нагретым рельефным пуансоном и прикладывают к ним давление, обеспечивающее од|Новременно вырубку электродов и запрессовку их в керамическую заготовку, процесс ведут с использование эластичной прокладки, которую размещают между керамической заготовкой и матрицей, при этом толщину эластичной прокладки выбирают равной 1-4 толщины керамической заготовки.

Использование эластичной прокладки толщиной равной 1-4 толщины керамической заготовки обеспечивает вырубку электродов с четким рисунком и запрессовку их без деформации в керамическую пленочную заготовку на глубину равную толщине электрода т.е. заподлицо с-поверхиостью керамической загсртовки.

Эластичная прокладка может бьггь выполнена из того же .материала, ЧТ15 и ленточный носитель слоя электропроводящего материала, например Лавсана. Толщина используемой тичной прокладки не должна быть одной толщины керамичеокой пленочной заготовки, так как в прбтйвном случае не происходит операции вырубки электродов из слоя электрсКпроводящего материала, закреШ1вИ{:1о го на временном ленточном носвте е. В то же время эластично прокладки не должна быть более чгетырех тсоадин керамической пленочной заготовки, так как в случае пре шения указанного предела прорубай ся временный ленточшм носитель сло электропроводящего материала заодно с .вырубаемыми электродами и при 9tjpOM деформируется керамическая 11лено 1ва заготовка.

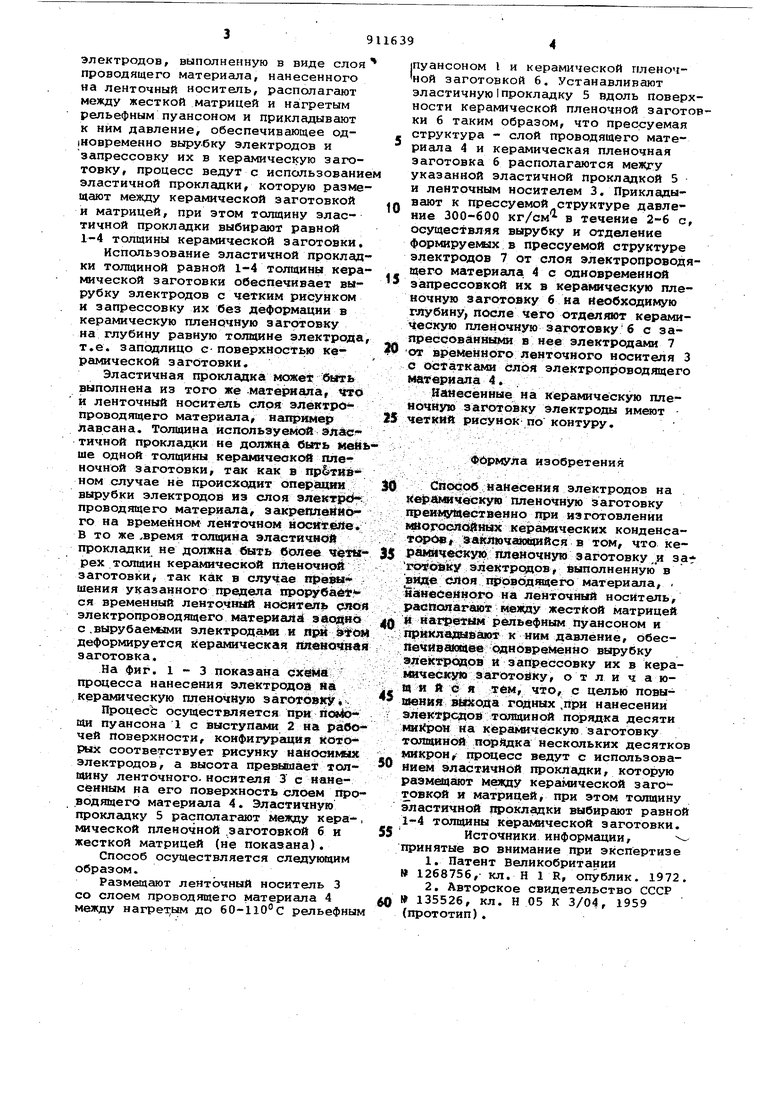

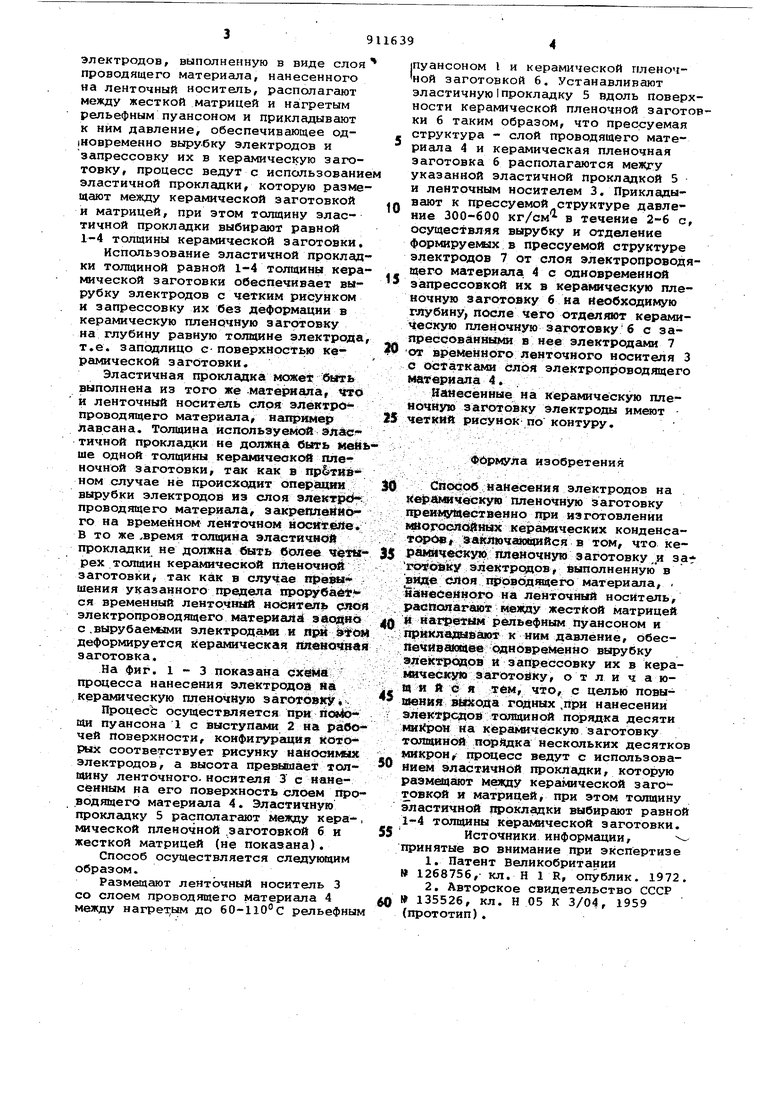

На фиг. 1-3 показана схема процесса нанесения электродов на керамическую пленочную заготовку.

ПроцесЪ осуществляется при noito щи пуансона 1 с выступами 2 на рабочей поверхности, конфигурация которых соответствует рисунку наносимых электродов, а высота превышает толщину ленточного, носителя 3 с нанесенным на его поверхность слоем проводящего материала 4. Эластичную прокладку 5 располагают меясду керамической пленочной .заготовкой б и жесткой матрицей (не показана).

Способ осуществляется следукяцим образом.

Размещают ленточный носитель 3 со слоем проводящего материала 4 между нагре1;ым до 6О-110° С рельефны

(Пуансоном I и керамической пленочной заготовкой 6. Устанавливают эластичную I прокладку 5 вдоль поверхности керамической пленочной заготовки 6 таким образом, что прессуемая структура - слой проводящего материала 4 и керамическая пленочная заготовка б располагаются меткгу указанной эластичной прокладкой 5 и ленточным носителем 3. Прикладывают к прессуемой структуре давление 300-600 кг/см в течение 2-6 с, осуществляя вырубку и отделение формируе1«1х в прессуемой структуре электродов 7 от слоя электропроводящего материала1 4 с Одновременной

запрессовкой их в керамическую пленочную 3 аготовку 6 н а Необходимую глубину, после чего отделяют керги шческую пленочную заготовку6 с запрессованными в нее электродами 7

ОТ временного ленточного носителя 3 с остатками слоя электропроводящего материала 4.

Ианесенные на керамическую пленочную заготовку электроды имеют

четкий рисунок по контуру.

Фбрмупа изобретения

Способ нанесения электродов на керакшческую пленочную заготовку преи огщественно при изготовлении мВогослоАных керамических конденсаfOpOst ааключающийся в том, что керамическую пленочную заготовку,и за электродов, выполненную в виде слоя тфовбдшдего материала, iSaHeCeHHOfo на ленточный носитель, распопах шот между жесткой матрицей

и нагретым рельефным пуансоном и прикладывают к ним давление, Обесйечиваюцее одновременно вырубку электрдаов и запрессовку их в керактческую заготовку, отличающ и и с я тем, что, с цель повышения годных ,при нанесении электродов толщиной порядка десяти на керамическую заготовку ТОЛЩИНОЙ порйдка нескольких десятков микрон, процесс ведут с использованием эластичной прокладки, которую размещают меязду керамической заготовкой и матрицей, при этом толщину эластичной щ 0кладки выбирают равной 1-4 толщины керамической заготовки.

Источники информации, ринятые во внимание при экспертизе

1.Патент Великобритании

1268756, кл. Н 1 R, опублик. 1972.

2.Авторское свидетельство СССР № 135526, кл. Н 05 К 3/04, 1959

(прототип).

Авторы

Даты

1982-03-07—Публикация

1978-05-30—Подача